Inhaltsverzeichnis

Universelle Chemikalienbeständigkeit trifft auf thermische Stabilität

Perfluoralkoxy (PFA) ist ein Hochleistungsfluorpolymer, das nahezu universelle Chemikalienbeständigkeit mit hoher thermischer Stabilität bis in den Bereich von 260 °C Dauergebrauchstemperatur kombiniert und damit in kritischen Prozessumgebungen eine äußerst hohe Prozesssicherheit bietet (Lorric, 2024).

Strukturelle Eigenschaften: Kristallinität und molekularer Aufbau

PFA gehört zu den teilkristallinen Fluorpolymeren: Die perfluorierte, lineare Kette mit Seitenalkoxygruppen ermöglicht die Ausbildung kristalliner Domänen, während amorphe Bereiche Flexibilität und Zähigkeit bereitstellen. Typischerweise wird eine moderate Kristallinität eingestellt, um eine Kombination aus dimensionsstabilen, steifen Strukturen und ausreichender Duktilität zu erzielen, beispielsweise für Schläuche, Liner und Folien in chemischen Prozessen (Laird Plastics, 2026).

Die kristallinen Bereiche sind zentral für die hohe Wärmeformbeständigkeit und den ausgeprägten chemischen Widerstand, da dicht gepackte, stark fluorierte Ketten kaum Angriffsfläche für Reagenzien bieten. In den amorphen Domänen wird die Beweglichkeit der Ketten durch die voluminösen Fluoratome ebenfalls stark eingeschränkt, was Kriechneigung und Spannungsrissbildung unter chemischer und thermischer Belastung reduziert. Prozessparameter wie Abkühlrate, Nachkristallisation und thermische Historie können das Verhältnis von kristallinen zu amorphen Anteilen gezielt verschieben – ein wichtiger Hebel für Ingenieure, um Steifigkeit, Transparenz und thermische Zyklenfestigkeit auf Anwendungen abzustimmen (Lorric, 2024).

Thermische Charakteristika: Schmelzpunkt und Temperaturbeständigkeit

PFA weist einen vergleichsweise hohen Schmelzpunkt im Bereich von etwa 285–305 °C auf, der deutlich über vielen technischen Thermoplasten und auch über FEP liegt. Dies spiegelt die hohe Kohäsionsenergie der perfluorierten Ketten und die effiziente Packung in den kristallinen Bereichen wider (Laird Plastics, 2026).

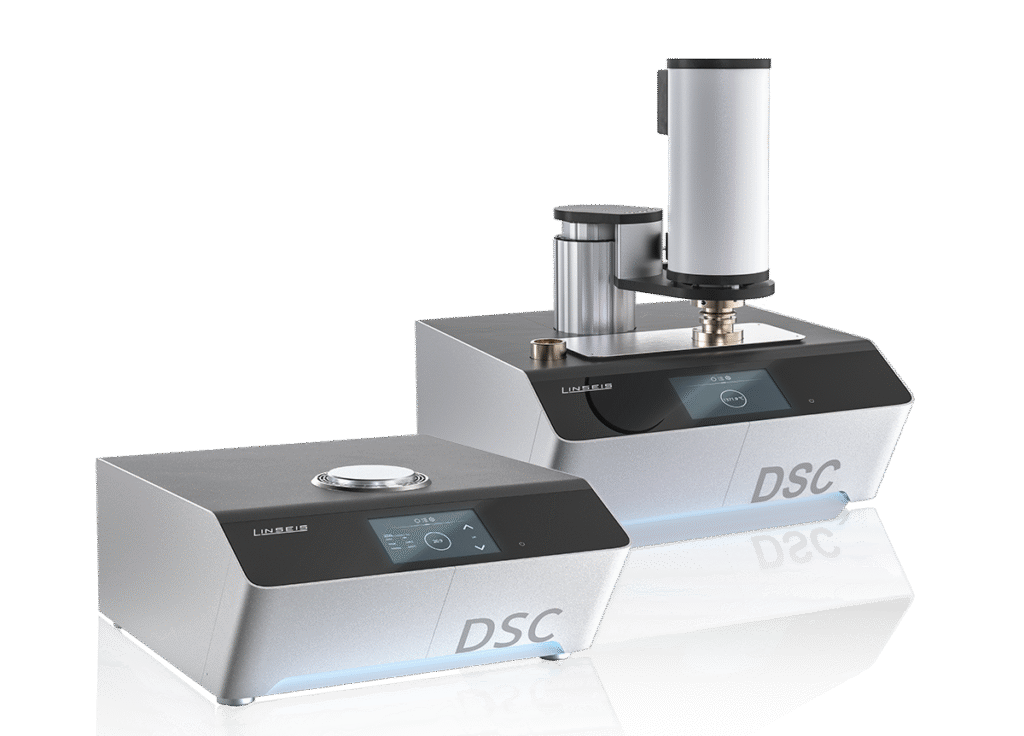

In der Praxis erlaubt der hohe Schmelzpunkt einen Dauerbetrieb bis etwa 260 °C, mit kurzzeitigen Spitzen darüber, ohne dass es zu relevanten strukturellen Degradationseffekten kommt. Für Anwender bedeutet dies: Reaktorauskleidungen, Transferleitungen und Ventilsitze können unter erhöhten Prozesstemperaturen sowie bei CIP/SIP-Zyklen betrieben werden, ohne dass Versprödung oder nennenswerte Maßänderungen auftreten. Thermische Analysen wie DSC liefern dabei nicht nur den Schmelzpunkt selbst, sondern auch Informationen über Schmelzenthalpie und damit die effektive Kristallinität, was insbesondere bei Qualitätskontrolle und Werkstofffreigabe von Bedeutung ist.

Thermisch betrachtet ist PFA für einen Einsatzbereich von etwa −200 °C bis +260 °C spezifiziert und zeigt in diesem Fenster eine hohe Form- und Eigenschaftsstabilität (Lorric, 2024). Selbst bei wiederholten thermischen Zyklen zwischen Umgebungstemperatur und der oberen Einsatztemperatur bleiben mechanische Eigenschaften und chemische Inertheit weitgehend erhalten. Degradationsprozesse setzen typischerweise erst deutlich oberhalb der empfohlenen Dauergebrauchstemperatur ein, wobei TGA-Untersuchungen zeigen, dass die Hauptzersetzung in einem höheren Temperaturfenster beginnt und mit Masseverlust einhergeht.

Glasübergang: Duktilität auch bei tiefen Temperaturen

Im Gegensatz zu vielen anderen Thermoplasten zeigt PFA keinen ausgeprägten Glasübergang, der in Standard-DSC-Messungen klar detektierbar wäre; die zugehörige Änderung der spezifischen Wärmekapazität ist sehr gering. Praktisch bedeutet dies, dass das Material nicht den typischen spröden „Glaszustand“ im technisch relevanten Temperaturbereich aufweist, sondern bei tiefen Temperaturen weiterhin ein duktiles Verhalten zeigt (Insulation Tubing Manufacturer, 2025).

Für Anwendungen in Tieftemperaturprozessen oder kryogenen Medien ergibt sich daraus ein Vorteil gegenüber klassischen amorphen Kunststoffen, deren Schlagzähigkeit nahe und unterhalb der Glasübergangstemperatur deutlich abnimmt. In der Werkstoffcharakterisierung werden zur genaueren Erfassung von subtilen Übergängen ergänzend zu DSC häufig dynamische oder mechanische Spektroskopiemethoden eingesetzt, um relaxationsbasierte Phänomene unterhalb des Schmelzbereichs zu quantifizieren.

Materialvarianten: Copolymere und modifizierte Typen

PFA ist strukturell gesehen ein Copolymer, meist aus Tetrafluorethylen (TFE) und perfluorierten Alkoxy-Vinylethern, wobei die Art und Menge der Alkoxy-Segmente die Verarbeitbarkeit und Eigenschaften steuern (Laird Plastics, 2026). Über die Copolymerzusammensetzung lassen sich Schmelzviskosität, Kristallinität, Transparenz und Flexibilität gezielt variieren, etwa für dünne Folien, extrudierte Schläuche oder spritzgegossene Präzisionsbauteile.

Neben Standard-PFA für allgemeine chemische Anwendungen existieren Typen mit optimierter Schweißbarkeit, erhöhter Transparenz oder verbesserter Spannungsrissbeständigkeit, die insbesondere in der Halbleiter- und Pharmaindustrie eingesetzt werden. Gefüllte und modifizierte PFA-Compounds (z. B. mit Glas- oder Kohlenstofffasern) ermöglichen zudem eine höhere Steifigkeit und reduzierte thermische Ausdehnung, ohne die Medienbeständigkeit signifikant zu kompromittieren. Auf dem Markt finden sich unterschiedliche PFA-Typen, die in erster Linie über Molekulargewicht, Copolymerzusammensetzung und Verarbeitungsschwerpunkt differenziert werden: Typen für Standard-Extrusion (Schläuche, Rohre, Folien), Injektionsmolding-Typen für Präzisionsbauteile sowie spezielle Typen mit verringerter Schmelzviskosität für komplizierte Geometrien oder dünnwandige Bereiche.

Darüber hinaus existieren hochreine PFA-Qualitäten mit eng kontrollierten Metall-Ionengehalten und definierter Partikelreinheit, die insbesondere in der Halbleiter- und Pharmaindustrie für Medienführungssysteme eingesetzt werden (Lorric, 2024). Ergänzend dazu finden sich elektrisch modifizierte Typen, etwa leicht leitfähige Compounds zur Ableitung elektrostatischer Ladungen in explosionsgefährdeten oder hochreinen Umgebungen, ohne auf die chemische Inertheit verzichten zu müssen.

Beständigkeitsprofil: Chemisch, UV und mechanisch

Diese Inertheit verhindert Korrosion von metallischen Substraten, minimiert Metall-Ionenkontamination und ermöglicht den Einsatz in hochreinen Prozessen, etwa in der Halbleiter-, Pharma- und Feinchemieproduktion.

PFA zeigt zudem eine sehr gute UV-Stabilität, bedingt durch die starke C–F-Bindung, sodass Freiluft- und Strahlungsanwendungen (z. B. UV-desinfizierte Medien oder Außeninstallationen) ohne nennenswerte Vergilbung oder mechanische Degradation möglich sind (Insulation Tubing Manufacturer, 2025). Mechanisch betrachtet liegt der Elastizitätsmodul im Bereich gehobener technischer Thermoplaste, bei gleichzeitig hoher Bruchdehnung und ausgezeichneter Risswachstumsresistenz, was sich in langer Biegewechselfestigkeit und geringer Neigung zu Spannungsrisskorrosion in aggressiven Medien niederschlägt. Für Konstrukteure heißt das: PFA-Bauteile behalten ihre Funktion auch unter kombiniertem chemischem, thermischem und mechanischem Stress über lange Zeiträume.

Thermische Analyse: Charakterisierung mit präzisen Messverfahren

Für die Entwicklung, Qualitätssicherung und Schadensanalyse von PFA-Materialien spielen thermische Analyseverfahren eine zentrale Rolle. Simultane Thermische Analyse (STA)-Systeme, die TGA und DSC in einem Gerät kombinieren, ermöglichen die gleichzeitige Erfassung von Schmelz- und Kristallisationsverhalten, Glasübergängen (sofern detektierbar), thermischer Stabilität und Zersetzungsbeginn inklusive Masseverlust – ideal, um Formulierungen, Prozessfenster und Alterungszustände von PFA zu bewerten.

In Ergänzung dazu bieten eigenständige DSC- und TGA-Systeme detaillierte Einblicke in Kristallinitätsgrad, Schmelzenthalpie und Oxidationsstabilität, etwa zur Optimierung von Extrusions- und Schweißparametern oder zur Freigabe von Chargen im Wareneingang. Für Ingenieure und Laborteams ergeben sich damit durchgängige Charakterisierungsmöglichkeiten – von der Grundlagenentwicklung neuer PFA-Typen bis zur routinemäßigen Prozessüberwachung – ohne Kompromisse bei Datengenauigkeit und Reproduzierbarkeit eingehen zu müssen.

Referenzen

- Lorric (2024):

PFA Material Characterization – Chemical Resistance and Material Properties.

Verfügbar unter: https://www.lorric.com/en/Articles/Material/plastic/material-chemical-resistance-chart-PFA. - Laird Plastics (2025):

PFA Plastic Guide: Properties, Uses & Advantages. Verfügbar unter: https://lairdplastics.com/resources/pfa-plastic-guide-properties-uses-advantages-2025/. - Lorric – Material Characterization (2024):

Chemical and Physical Properties of PFA – Temperature Range and Chemical Resistance.

Verfügbar unter: https://www.lorric.com/en/Articles/Material/plastic/material-chemical-resistance-chart-PFA. - Insulation Tubings / Forbest Manufacturing (2024):

PFA Properties, Benefits and Uses. Verfügbar unter: https://www.insulation-tubings.com/info/pfa-properties-benefits-and-uses-102686013.html.