Inhaltsverzeichnis

Warum thermomechanische Analytik in der Metallindustrie?

In der Stahl- und Metallindustrie stehen Unternehmen vor stetig wachsenden Anforderungen: Komponenten müssen hohen thermischen Belastungen standhalten, Prozessfenster müssen präzise eingehalten werden, und gezielte Gefügeänderungen sind oft der Schlüssel zu verbesserten Materialeigenschaften. Ob es um die Bewertung von Schweißstrukturen, die Entwicklung innovativer Legierungen oder die Validierung einzelner Chargen geht – die zuverlässige Charakterisierung metallischer Werkstoffe bildet das Fundament für nachhaltige Qualitätssicherung und zielgerichtete Werkstoffentwicklung.

Stahl und andere Metalle durchlaufen anspruchsvolle Fertigungs- und Verarbeitungsprozesse, bei denen das individuelle thermische und mechanische Verhalten maßgeblich darüber entscheidet, wie effizient Wärmebehandlungen, Schweißvorgänge, Gießprozesse oder Walzverfahren gestaltet werden können. Eine präzise Kenntnis dieser Eigenschaften ermöglicht es, Produktionsprozesse zu optimieren und kostspielige Ausschüsse zu vermeiden.

Was leistet die Thermomechanische Analyse (TMA)?

Die Thermomechanische Analyse ist eine etablierte Methode der Werkstoffprüfung, die die Dimensionsänderungen eines Probenkörpers als Funktion von Temperatur und angelegter Kraft misst. Dabei lassen sich zentrale Parameter wie der lineare thermische Ausdehnungskoeffizient (CTE), Entspannungsverhalten und Kriechphänomene bestimmen. Das Messprinzip basiert darauf, dass ein Probenstab oder eine Prüflingsscheibe in einem Messsystem definiert thermisch und mechanisch belastet wird definiert belastet wird, während die entstehende Deformation mit hoher Präzision erfasst wird.

Zu den typischen Messgrößen gehören die Längenänderung, der CTE, die Verformung während Relaxations-, Kriech- und Erholungstests sowie die Detektion von Umwandlungspunkten, beispielsweise dem Martensitstart bei Stahl. Moderne TMA-Systeme wie die von Linseis gewährleisten dabei eine exakte Kraftauflösung im µN-Bereich. Die Möglichkeit, unterschiedliche Spitzengeometrien und Prüfmodi zu wählen, erhöht die Anwendungsflexibilität erheblich. Für sensible Werkstoffsysteme können Messungen zudem unter kontrollierter Schutzgasatmosphäre durchgeführt werden, um Oxidation oder unerwünschte Reaktionen zu vermeiden.

Warum TMA für Stahl und Metalle die richtige Wahl ist

Die Stärken der TMA gegenüber anderen Charakterisierungsmethoden liegen insbesondere in ihrer hohen Empfindlichkeit sowie der Möglichkeit, thermische und mechanische Effekte sowohl getrennt als auch simultan zu beobachten. Das präzise Ausmessen der thermischen Ausdehnung ist essenziell für die Entwicklung neuer Legierungen und die Beurteilung von Komponenten wie Schweißnähten. Darüber hinaus ist die TMA ideal geeignet, um Phasenübergänge wie die martensitische Transformation zu detektieren und zu quantifizieren. Auch Langzeitverformungen und zeitabhängige Relaxationsprozesse lassen sich mit dieser Methode zuverlässig messen.

Eine aktuelle Studie beschreibt die hohe Relevanz von TMA-Messungen für die Charakterisierung von Stählen hinsichtlich deren Phasenübergängen und Ausdehnungsverhalten (Bhattacharya et al., 2023). Besonders für Hochleistungswerkstoffe wird dort betont, dass TMA zu den wenigen Methoden zählt, die die Wechselwirkung zwischen Temperatur, mechanischer Last und Volumenänderung simultan und vergleichbar erfassten. Eine weitere Arbeit zeigt, dass die Kombination von TMA mit gezielter Atmosphärenkontrolle auch für die chargenbezogene Qualitätssicherung von Legierungen vorteilhaft ist (Lee et al., 2022). Die Autoren unterstreichen die Wichtigkeit für die Prozesssteuerung in Gießereien und die Verhinderung von Fehlchargen durch frühzeitige Detektion von Inhomogenitäten.

Worauf es für aussagekräftige Messungen ankommt

Für reproduzierbare und prozesssichere Ergebnisse sind mehrere Faktoren entscheidend. Die Probenvorbereitung spielt eine zentrale Rolle: Saubere Oberflächen und definierte Geometrien minimieren Störfaktoren und gewährleisten reproduzierbare Messungen. Die Wahl der Atmosphäre ist ebenfalls relevant – Inertgase oder vakuumverstellbare Systeme sind sinnvoll, um Oxidation oder unerwünschte Reaktionsprozesse zu verhindern.

Die Auswahl der passenden Kraft- und Spitzen-Geometrien beeinflusst direkt die Messsignale. Je nach Anwendung kommen Penetrier-, Kompressions- oder Flexur-Spitzen zum Einsatz. Moderne Softwaretools unterstützen zudem bei der automatisierten Erkennung von Übergängen und der Dokumentation der Qualitätsparameter, was die Auswertung erheblich vereinfacht und beschleunigt.

Auswahlkriterien für TMA-Systeme

Bei der Evaluierung eines TMA-Systems sollten mehrere Aspekte berücksichtigt werden. Der Temperaturbereich ist besonders für Stahllegierungen entscheidend, da hier oft Messungen bis in den Hochtemperaturbereich über 1000 °C erforderlich sind. Die Kraftauflösung muss fein genug sein, um auch kleinste Deformationen für Hochpräzisionsanwendungen detektieren zu können.

Die Reproduzierbarkeit ist ein weiteres wichtiges Kriterium: Dokumentierte Langzeitstabilität und Messwertkonstanz sichern die Vergleichbarkeit von Chargenanalysen über längere Zeiträume hinweg. Nicht zuletzt spielt die Integrationsfähigkeit eine wichtige Rolle – die einfache Anbindung an bestehende Laborumgebungen, sowohl softwareseitig als auch organisatorisch, ist ein zentraler Vorteil für den laufenden Betrieb.

Der Mehrwert für Labor und Produktion

Die Vorteile der TMA-Messtechnik im metallurgischen Kontext sind vielfältig und wirken sich direkt auf die Wertschöpfungskette aus. Die präzise Analyse thermomechanischer Grenzen erlaubt die zielgenaue Steuerung industrieller Prozesse und sichert damit Prozessfenster ab. Durch kontinuierliche Qualitätssicherung mit TMA werden kostspielige Fehlchargen vermieden, was sich unmittelbar in reduzierten Ausschussraten niederschlägt.

Direkte Messdaten für Relaxation und Umwandlung beschleunigen das Upscaling und die Optimierung neuer Legierungen, was die Materialentwicklung deutlich effizienter macht. Zudem sind nachweisbare und digitale Messprotokolle oft Voraussetzung für Zertifizierungen und Liefernachweise, wodurch die TMA auch zur Erfüllung regulatorischer Anforderungen beiträgt.

Praxisbeispiel: Bestimmung des Elastizitätsmoduls an Nickel

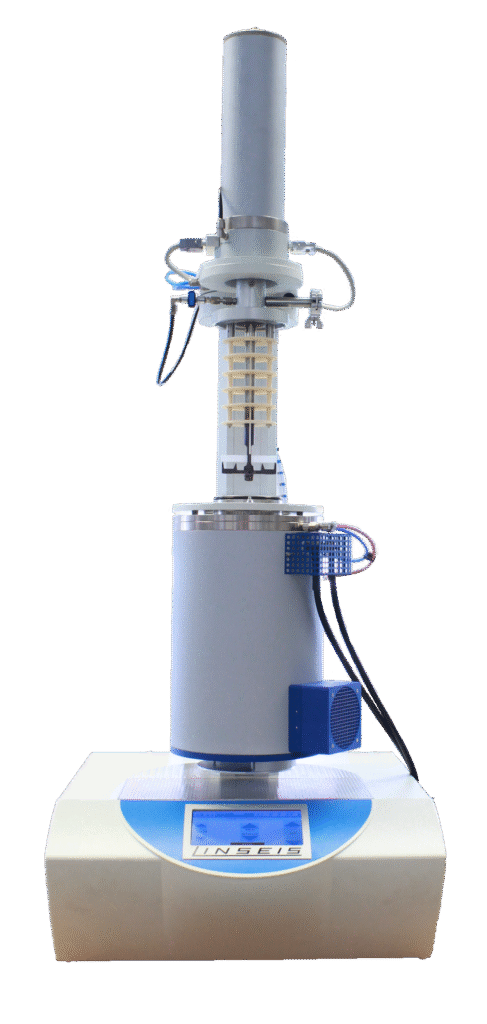

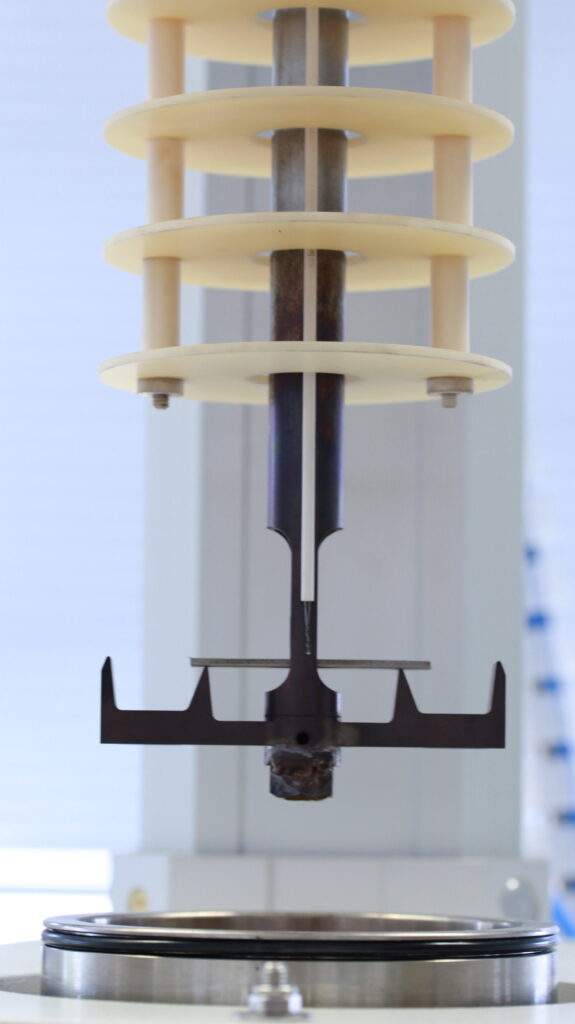

Das Linseis TMA L72 ermöglicht die Anwendung sinusförmiger Kraftprogramme auf Proben unterschiedlichster Art. Dies erlaubt die Bestimmung des Biege- und Elastizitätsmoduls nahezu aller Materialien. Ursprünglich hauptsächlich für Polymeranwendungen konzipiert, wurde das System kürzlich für die Messung härterer Materialien wie Metalllegierungen und Reinmetalle optimiert. Durch die Erweiterung der Kraftbereiche bis 20 N und vergrößerte Probenabmessungen können nun auch anspruchsvolle metallische Werkstoffe präzise charakterisiert werden.

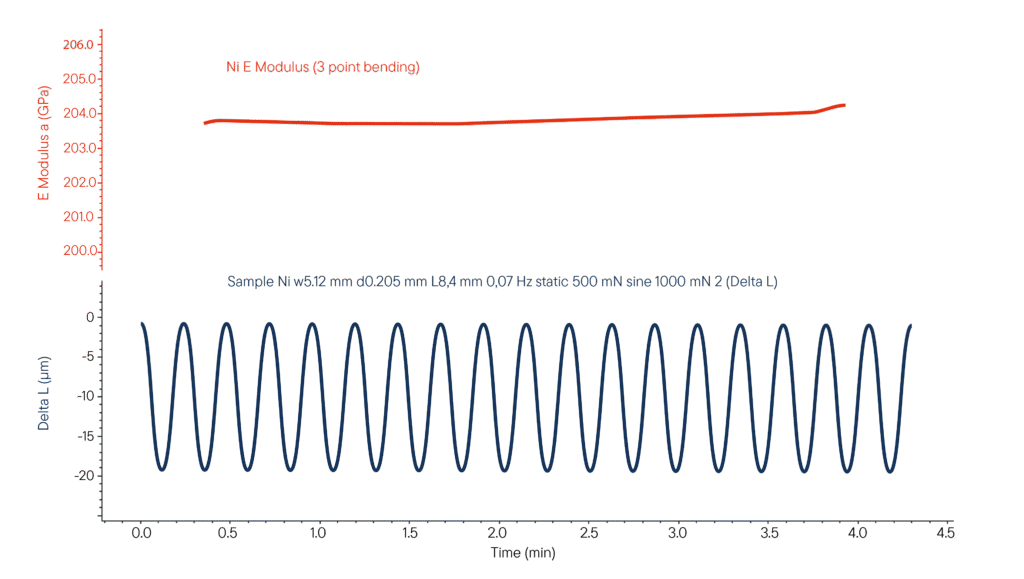

In einem typischen 3-Punkt-Biegversuch wurde eine Nickelprobe mit 8,4 mm Länge, 5,12 mm Durchmesser und 0,2 mm Dicke untersucht. Die Messung erfolgte bei 50 °C unter Verwendung einer statischen Kraft von 500 mN und einer überlagerten sinusförmigen Kraft von zusätzlich 1 N. Die resultierende Längenänderung der Probe sowie der daraus berechnete E-Modul zeigen eine ausgezeichnete Übereinstimmung mit Literaturdaten. Besonders vorteilhaft ist, dass solche Messungen über den gesamten Temperaturbereich des Instruments durchgeführt werden können, wodurch sich ein umfassendes Screening der mechanischen Eigenschaften realisieren lässt.

Literatur

Bhattacharya, S. et al. (2023) ‚Thermal expansion and phase transition analysis of advanced steel grades using TMA‘, Journal of Thermal Analysis and Calorimetry.

Lee, H.W. et al. (2022) ‚Using thermomechanical analysis for alloy batch validation in metal production‘, Metallurgical and Materials Transactions A.

Meier, P. et al. (2021) ‚Process optimization in foundries based on high-temperature TMA measurements‘, International Journal of Materials Research.