DSC -

Dynamische

Differenz-

Kalorimetrie

DSC – Dynamische Differenzkalorimetrie für exakte

Wärmeflussmessungen

Die Dynamische Differenzkalorimetrie (DSC) ermöglicht die exakte Bestimmung thermischer Übergänge und energetischer Prozesse in Feststoffen, Pulvern und Flüssigkeiten. Über die Messung des Wärmeflusses zwischen Probe und Referenz lassen sich Schmelzen, Kristallisation, Glasübergänge, Reaktionen und Zersetzungen eindeutig identifizieren – eine zentrale Methode in Forschung, Entwicklung und Qualitätskontrolle.

Linseis entwickelt seit 1957 hochwertige DSC-Systeme für unterschiedlichste Anforderungen: von schnellen Chip-DSC-Geräten bis zu Hochtemperaturkalorimetern mit Messbereichen von –180 °C bis 1750 °C und optionalem Druckbetrieb bis 150 bar. Damit lassen sich Polymere, Pharmazeutika, Lebensmittel, Metalle, Keramiken und zahlreiche weitere Materialien zuverlässig charakterisieren.

Unsere Geräte erfassen zentrale thermische Parameter wie Glasübergang, Schmelz- und Kristallisationsverhalten, Reaktionsenthalpien, spezifische Wärmekapazitäten (Cp), Aushärtungskinetiken, thermische Stabilität, Reinheit und Polymorphie.

Sie erfüllen alle maßgeblichen internationalen Normen wie ASTM D3418, ASTM E793, ASTM E794, ASTM E1269, ASTM E1356, ASTM E2160 und ASTM E2716 und gewährleisten dadurch reproduzierbare und normgerechte Ergebnisse.

In unseren Broschüren finden Sie eine Übersicht aller Modelle – gerne unterstützen wir Sie bei der Auswahl des optimalen Systems für Ihre Anwendung.

Unsere Top-DSC-Systeme für höchste Präzision

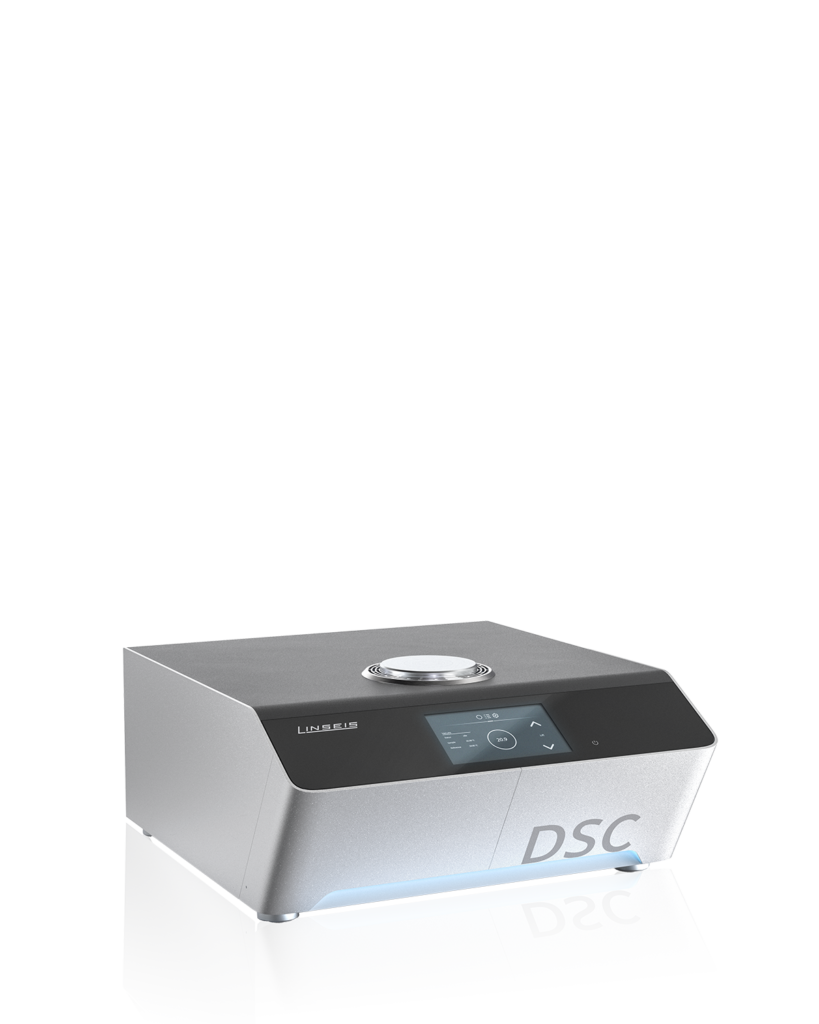

UDSC L64-LT

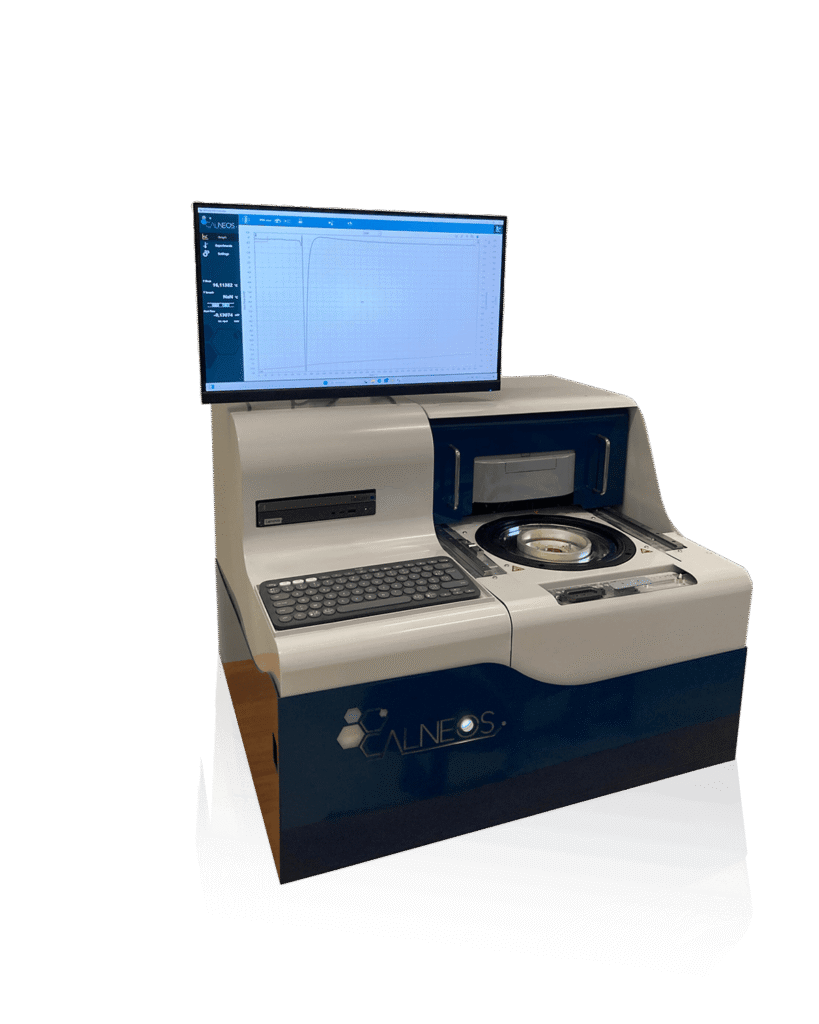

UDSC L64 - Ultimate DSC

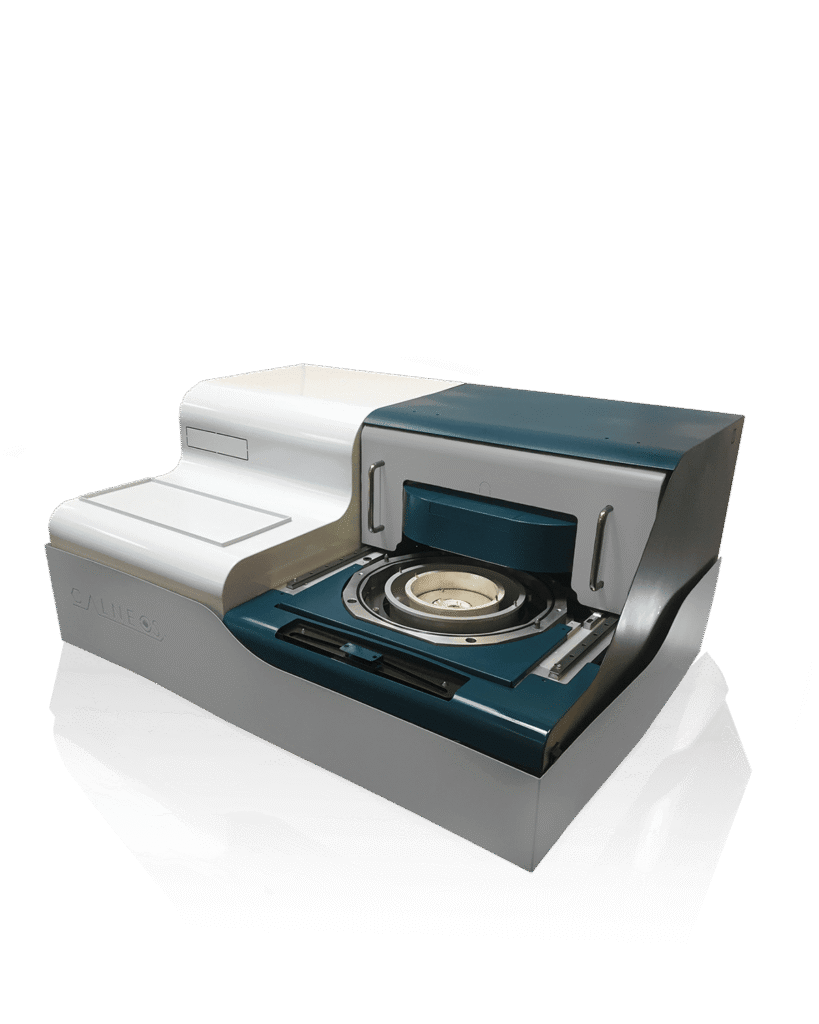

DSC L63

Alle DSCs auf einen Blick

DSC L63

UDSC L64 - Ultimate DSC

UDSC L64-LT

Die Dynamische Differenzkalorimetrie (DSC) ist eine der wichtigsten Methoden zur Analyse thermischer Übergänge und energetischer Materialprozesse. Durch die präzise Messung des Wärmeflusses zwischen Probe und Referenz lassen sich Schmelzen, Kristallisation, Glasübergänge, Reaktionen, Zersetzungsprozesse sowie spezifische Wärmekapazitäten eindeutig bestimmen. Die DSC liefert damit grundlegende Informationen für die Charakterisierung von Polymereigenschaften, Reinheit, Stabilität und Prozessfähigkeit – essenziell für Forschung, Entwicklung und Qualitätssicherung.

Seit 1957 entwickelt und produziert Linseis eine der umfassendsten DSC-Produktlinien weltweit. Das Portfolio reicht von ultraschnellen Chip-DSC-Systemen bis zu robusten Hochtemperatur-Kalorimetern, die Messungen von –180 °C bis 1750 °C und – je nach Modell – unter Druck bis 150 bar ermöglichen. Damit können organische und anorganische Proben, Polymere, Pharmazeutika, Metalle, Keramiken und Lebensmittel zuverlässig und reproduzierbar untersucht werden.

Messgrößen und Applikationen:

Wärmestrom – Dynamische Differenzkalorimetrie (DSC)

$$\dot{q} = C_p \cdot \frac{dT}{dt}$$

𝑞̇ – Wärmestrom

Cₚ – spezifische Wärmekapazität

dT/dt – Heizrate

Auswertung thermischer Effekte in der Dynamischen Differenzkalorimetrie (DSC)

Bei der Dynamischen Differenzkalorimetrie (DSC) wird der Wärmestrom zwischen Probe und Referenz in Abhängigkeit von Temperatur oder Zeit erfasst. Die zugrunde liegende DSC-Gleichung beschreibt den Zusammenhang zwischen Wärmestrom, spezifischer Wärmekapazität und Heizrate und ermöglicht damit die quantitative Auswertung thermischer Prozesse.

Auf dieser Basis lassen sich endo- und exotherme Effekte wie Schmelzen, Kristallisation, Glasübergänge, Reaktionen oder Aushärtungsprozesse präzise bestimmen. Die DSC liefert damit zuverlässige Informationen über Enthalpien, Phasenübergänge, thermische Stabilität und materialtypische Strukturänderungen.

Messung möglich

Messung eventuell möglich

Messung nicht möglich

| Messgrößen/Anwendungen | CHIP-DSC L66 Basic | CHIP-DSC L66 Advanced | CHIP-DSC L66 Ultimate | DSC L63 | HDSC L62 | UDSC L64 | DSC L92 |

|---|---|---|---|---|---|---|---|

| Glasübergang (Tg) |  |  | |||||

| Phasenumwandlung / Schmelze | |||||||

| Reaktionsenthalpien (endo/exo) | |||||||

| Aushärtung / Curing |  | ||||||

| Kristallinität |  |  | |||||

| Reinheit / Polymorphismus |  |  | |||||

| Thermische / oxidative Stabilität (OIT) |  |  | |||||

| Spezifische Wärmekapazität (Cp) | |||||||

| Hochdruck-DSC (bis 150 bar) |  |  | |||||

| Hochtemperatur-DSC (> 1500 °C) | |||||||

| Schnellraten-DSC / Fast-Heating |  | ||||||

| Langzeit-Stabilitätsmessungen |  |  |  | ||||

| Proteinstudien |

Erweiterungen

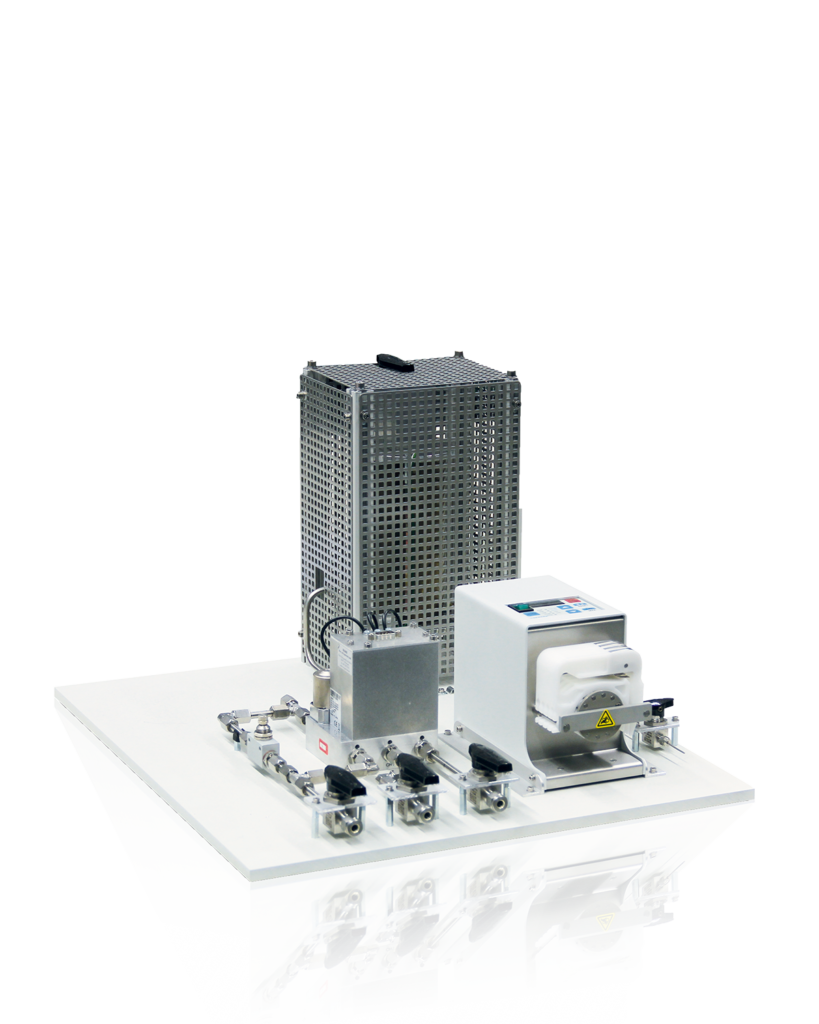

Um die Leistungsfähigkeit der DSC-Systeme optimal auszuschöpfen, stehen verschiedene Add-ons und Erweiterungsmodule zur Verfügung. Sie ermöglichen es, das Messsystem gezielt an spezielle Anwendungen, Materialien oder Prozessbedingungen anzupassen.

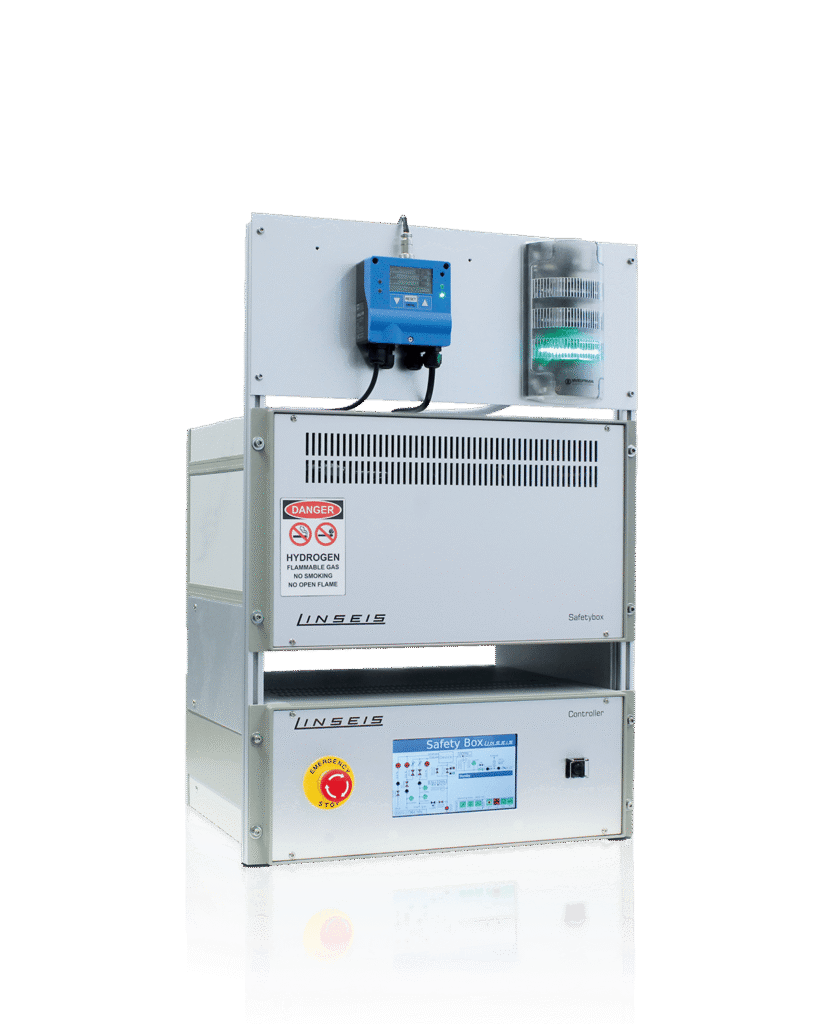

Über optionale Gassteuerungen können definierte Atmosphären wie Luft, inertgasseitige Umgebungen oder Vakuum präzise eingestellt werden – ideal für empfindliche, oxidative oder reaktive Proben. Hochdruckmodule erweitern die Messung auf Drücke bis 150 bar und eröffnen zusätzliche Möglichkeiten für Stabilitäts- und Reaktionsanalysen. Für besonders anspruchsvolle Studien lassen sich die Geräte mit Gasanalytiksystemen wie MS-, FTIR- oder GC-Kopplungen ausstatten, um während der DSC-Messung freigesetzte Gase in Echtzeit zu identifizieren.

Weitere Add-ons wie automatische Probenwechsler, Sicherheits- und Kalibriereinrichtungen oder Softwaremodule für Datenanalyse erhöhen Effizienz, Sicherheit und Reproduzierbarkeit der Messungen.

So können die Linseis-Dilatometer individuell konfiguriert werden – für höchste Flexibilität in Forschung, Entwicklung und Qualitätssicherung.

L40 GASSAFETY

Sie interessieren sich für ein DSC-Messgerät?

Probenmessung durchführen?

Kontaktieren Sie uns noch heute!

Ihre Vorteile – Einzigartige Merkmale der Linseis-DSC-Systeme

Linseis setzt seit Jahrzehnten Maßstäbe in der Kalorimetrie.

Unsere DSC-Systeme kombinieren höchste Empfindlichkeit, modulare Flexibilität und modernste Sensortechnologie – für präzise, reproduzierbare Ergebnisse in Forschung, Entwicklung und Qualitätssicherung.

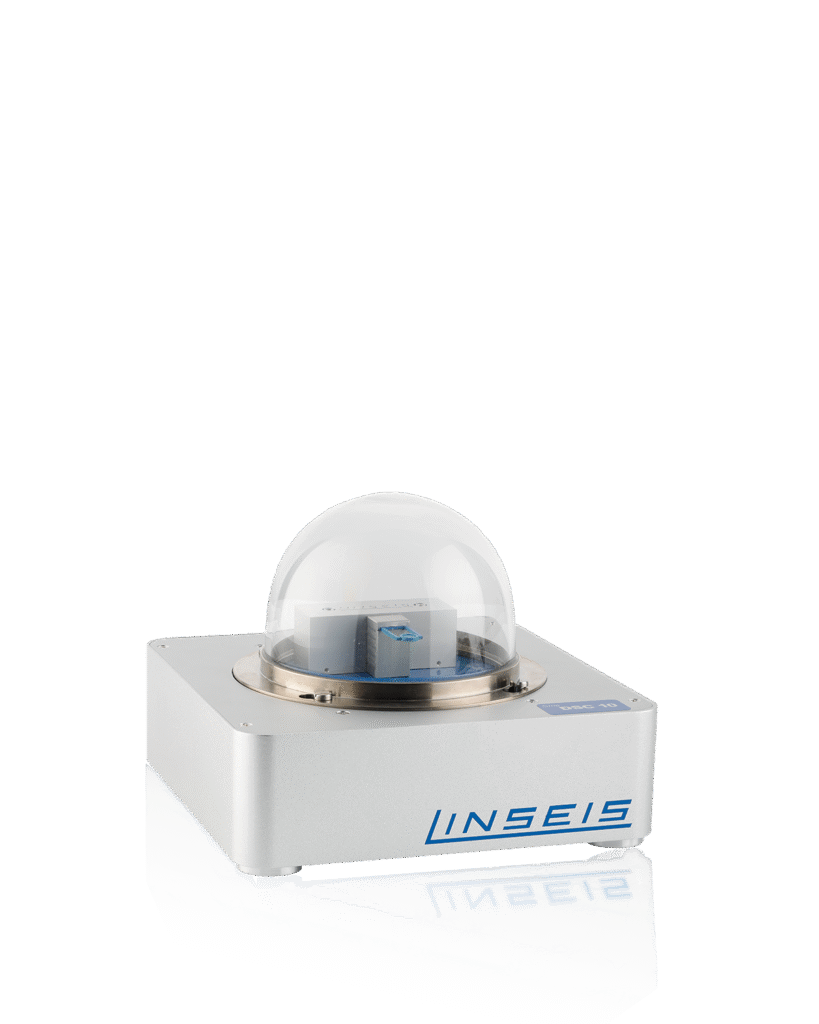

1. Chip-DSC-Technologie – extrem schnell, hochsensitiv und flexibel

Die Chip-DSC-Plattform vereint Sensor, Ofen und Heizelement auf einem einzigen mikrostrukturierten Chip.

Dies ermöglicht Heizraten bis zu 1000 K/min, extrem kurze Abkühlzeiten (von 400 °C auf 30 °C in vier Minuten), eine außergewöhnlich stabile Baseline und höchste Signalreinheit.

Die Sensoren sind anwenderseitig wechselbar, verfügen über bis zu drei Sensorkonfigurationen und erlauben Messungen selbst unter reduzierenden Atmosphären.

Damit setzt die Chip-DSC-Technologie neue Standards für Screening, Polymeranalytik und schnelle Prozessentwicklungen.

2. Hochtemperatur- und Hochdruck-DSC – präzise Wärmeflussmessungen bis 1750 °C und 150 bar

Mit der HDSC L62, UDSC L64 und DSC L92 bietet Linseis eines der breitesten kalorimetrischen Spektren am Markt.

Die Systeme ermöglichen exakte DSC-Messungen bis 1750 °C, sind vakuumdicht bis 10⁻⁵ mbar und – je nach Modell – für Hochdruckanwendungen bis 150 bar verfügbar.

Der modulare Aufbau mit austauschbaren Öfen, Drehtellern (Turntable) für Mehrfachöfen und optionalen Gasaufbereitungssystemen gewährleistet maximale Flexibilität für Metalle, Keramiken, Baustoffe und reaktive Materialien.

Die 3D-/Tripod-Sensortechnologie bietet höchste Auflösung und thermische Stabilität im gesamten Messbereich.

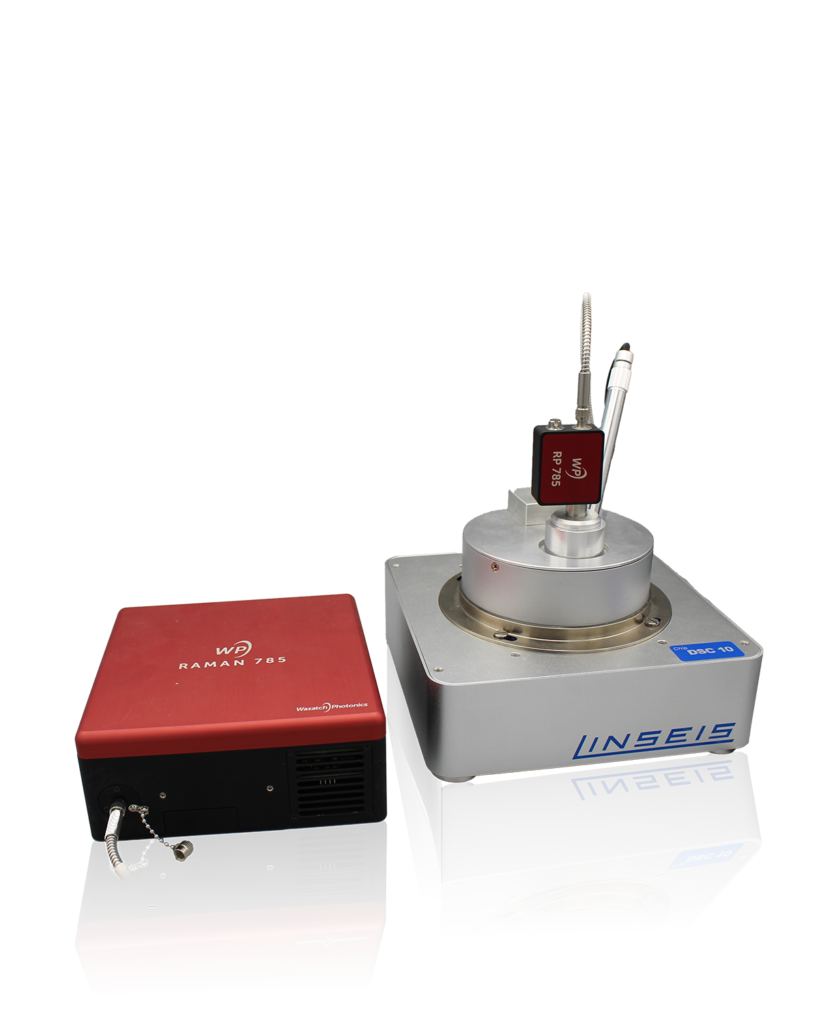

3. Erweiterbare Messsysteme – RAMAN, CCD, UV-Curing, EGA und modulare Kühlung

Linseis-DSC-Systeme lassen sich individuell konfigurieren:

Von RAMAN- und CCD-Kamera-Kopplungen über UV-Curing-Module bis hin zu MS-/FTIR-/GC-Gasanalyse.

Verschiedene Kühloptionen (Peltier, Intracooler, LN₂, Thermostat) ermöglichen präzise Temperierung über den gesamten Bereich.

Ofen- und Messsysteme sind anwenderseitig austauschbar, Ersatzteile sind kosteneffizient, und die Systeme bleiben langfristig wartungsarm und flexibel erweiterbar.

Damit bietet Linseis ein Maximum an Zukunftssicherheit – ein klarer Wettbewerbsvorteil gegenüber starren Gerätekonzepten.

Warum Linseis – Der Unterschied in der Dynamischen Differenzkalorimetrie (DSC)

Langfristige Investition mit Mehrwert

Bei Linseis steht nicht nur Präzision im Vordergrund, sondern auch nachhaltiger Mehrwert über den gesamten Lebenszyklus.

Unsere Systeme bieten die niedrigsten Betriebskosten ihrer Klasse – dank langlebiger, wartungsarmer Komponenten, robuster Bauweise und intelligenter Softwarepflege.

Weniger Serviceeinsätze, kürzere Stillstandszeiten und kontinuierliche Remote-Updates sichern maximale Anlagenverfügbarkeit und Zukunftssicherheit – über Jahrzehnte hinweg.

Individuelle Lösungen – Flexibilität als Standard

Jede Messaufgabe ist einzigartig – deshalb fertigt Linseis keine Standardgeräte, sondern maßgeschneiderte Systeme, exakt auf Ihre Anwendung zugeschnitten.

Ob Sonderofen, spezielle Sensorik, erweiterter Temperaturbereich oder kundenspezifische Softwareintegration – unser erfahrenes Engineering-Team entwickelt Lösungen, die perfekt zu Ihren Anforderungen passen.

Mit unserer modularen Produktarchitektur wird Individualisierung zum Standard – schnell, präzise und zuverlässig.

Technologische Pioniere und Innovationskraft seit 1957

Linseis ist seit über sechs Jahrzehnten technologischer Vorreiter in der thermischen Analyse.

Mit der branchenweit höchsten Eigenfertigungsquote und einer exzellenten R&D-Abteilung entstehen Systeme, die in Präzision, Stabilität und Anpassbarkeit neue Maßstäbe setzen.

Vom mechanischen Aufbau über die Elektronik bis zur Software stammt jedes Kernsystemelement aus eigener Entwicklung – für technologisch perfekte und kompromisslos präzise Messtechnik „Made in Germany“.

Softwarekompetenz auf höchstem Niveau

Mit der neuen LiEAP Software Suite definiert Linseis den Standard in der thermischen Analyse neu.

Modular aufgebaut, intuitiv bedienbar und mit modernsten Auswertungs- und Remote-Funktionen ausgestattet, sorgt sie für maximale Effizienz, Transparenz und Kontrolle in jedem Prozessschritt.

Anwendungsbereiche der Dynamischen Differenzkalorimetrie

Häufig gestellte Fragen zur Dynamischen Differenzkalorimetrie

Was ist der Unterschied zwischen DTA und DSC?

Die Differenz-Thermoanalyse (DTA) und die Dynamische Differenzkalorimetrie (DSC) basieren auf dem gleichen grundlegenden Messprinzip: Beide Verfahren erfassen die Temperaturdifferenz zwischen Probe und Referenz während eines definierten Temperaturprogramms. Aus dieser Temperaturabweichung lassen sich thermische Ereignisse wie Schmelzen, Kristallisation, Glasübergänge oder Reaktionen identifizieren.

Der entscheidende Unterschied liegt in der genauen Art der Signalauswertung und der erreichbaren Genauigkeit.

Bei der DTA wird ausschließlich der Temperaturunterschied (ΔT) zwischen Probe und Referenz gemessen. Dadurch eignet sich die Methode vor allem für die qualitative Erkennung thermischer Effekte, ist aber aufgrund der höheren Zeitkonstanten und der stärkeren Beeinflussung durch Ofeninhomogenitäten weniger präzise.

Die DSC nutzt dasselbe Messprinzip, wertet diesen Temperaturunterschied jedoch über eine definierte Wärmeleitstrecke als Wärmestrom (mW) aus. Dadurch wird aus einer qualitativen Aussage eine quantitative Analyse: Enthalpien, spezifische Wärmekapazitäten (Cp), exo- und endotherme Reaktionswärmen sowie thermische Übergänge lassen sich präzise und reproduzierbar bestimmen.

Durch die geringere Zeitkonstante, die höhere Sensitivität und die stabilere Baseline bietet die DSC eine wesentlich höhere Genauigkeit als die DTA – und ist deshalb das bevorzugte Verfahren in Forschung, Entwicklung und industrieller Qualitätssicherung.

Was ist der Unterschied zwischen endothermen und exothermen DSC-Peaks?

Ein DSC-Peak gibt an, dass ein thermischer Prozess stattfindet. Die Richtung des Peaks zeigt dabei an, wie der Prozess abläuft:

Endotherme Peaks entstehen, wenn das Material Wärme aufnimmt,

z. B. beim Schmelzen, Verdampfen, Sublimieren oder bei bestimmten Reaktionen.Exotherme Peaks treten auf, wenn Wärme freigesetzt wird,

z. B. bei Kristallisation, Reaktionen, Aushärtung oder Zersetzung.

Die Kombination aus Peakfläche (Enthalpie), Peakform und Peaktemperatur liefert wertvolle Informationen über thermische Übergänge, Reaktionsmechanismen und Materialqualität.

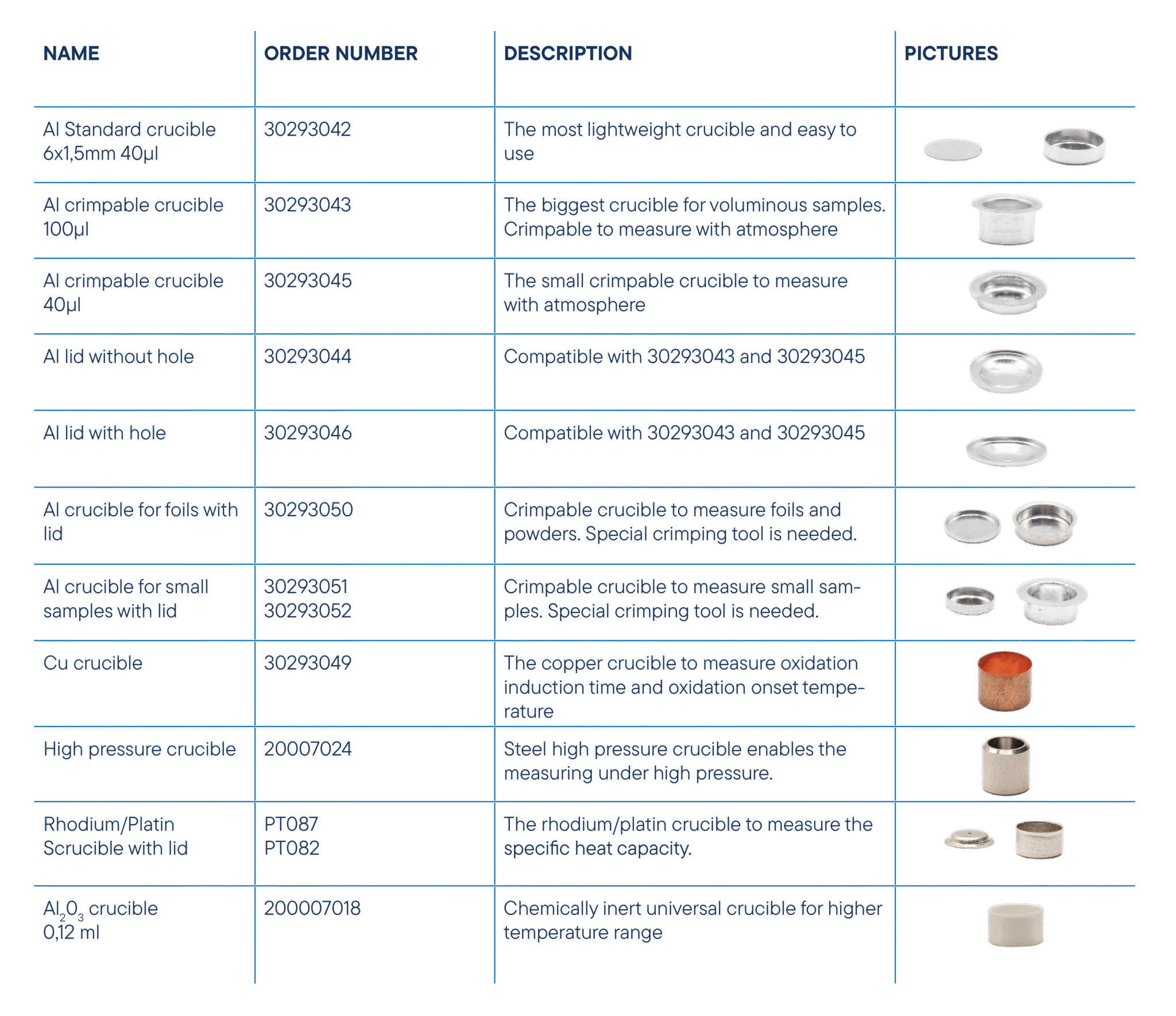

Verfügbare Schmelztiegel

Welche Probenmasse und welche Tiegel sind für DSC-Messungen ideal?

Die Wahl der Probenmasse und des Tiegels ist entscheidend für die Messqualität:

Probenmasse:

Für die klassische DSC: 2–20 mg, je nach Material und Fragestellung.

Für Chip-DSC: oft < 1 mg bis ca. 5 mg, da die Sensoren hochsensitiv und extrem schnell reagieren.

Für Hochtemperatur-DSC: eher größere Massen, um Rauschen und Oberflächeneffekte zu vermeiden.

Tiegelwahl:

Aluminium (bis ca. 600 °C): Standard für Polymere und organische Proben.

Gold / Platin: widerstandsfähig für hochreaktive oder korrosive Proben.

Hochdrucktiegel: für Messungen bis 150 bar.

Keramik (Al₂O₃): ideal für anorganische oder Hochtemperaturproben.

Die Tiegel beeinflussen Wärmeübertragung, Dichtigkeit, chemische Stabilität und Signalreinheit – und damit direkt das Messergebnis.

Wie wirkt sich die Heizrate auf die Messergebnisse aus?

Die Heizrate bestimmt, wie schnell die Temperatur während der Messung steigt, und hat großen Einfluss auf die Signalqualität:

Hohe Heizraten (bis 1000 K/min in Chip-DSC)

– ideal für Screening, empfindliche Materialien, Prozesssimulation

– Peaks werden schärfer, aber können sich verschiebenMittlere Heizraten (5–20 K/min)

– Standard für Routinemessungen

– gute Balance zwischen Auflösung und MesszeitNiedrige Heizraten (< 2 K/min)

– höchste Auflösung

– geeignet für Cp-Bestimmungen oder überlagernde Übergänge

Damit wird die Heizrate zu einem strategischen Werkzeug, um Messungen optimal auf die jeweilige Fragestellung abzustimmen.

Warum ist die Baseline-Stabilität so wichtig – und wovon hängt sie ab?

Eine stabile Baseline ist Voraussetzung für genaue Enthalpiebestimmung, gute Reproduzierbarkeit und klare Peaks. Sie hängt ab von:

Temperaturregelung und Ofenstabilität

Sensorempfindlichkeit und Signalqualität

Tiegelkontakt und Probenvorbereitung

Gasflussrate und Atmosphärenführung

Konditionierung des Messsystems

Linseis-DSC-Systeme – insbesondere Chip-DSC und HDSC/UDSC – sind für ihre hohe Baseline-Stabilität bekannt, was eine präzise Quantifizierung auch kleiner Übergänge ermöglicht.

Welche Atmosphären können in der DSC verwendet werden?

Je nach Gerät und Option können Messungen erfolgen unter:

Luft

Stickstoff, Helium, Argon

Sauerstoff

CO₂

Formiergas / reduzierende Atmosphären

Wasserdampf

Hochvakuum bis 10⁻⁵ mbar

Druck bis zu 150 bar (je nach Modell)

Die Atmosphärenwahl beeinflusst thermische Stabilität, Oxidation, Zersetzung, Curing-Verhalten und Reaktionscharakter – daher ist sie ein wichtiger Parameter für die Methodik.

Quicklinks

Schnell ans Ziel

Bestens informiert

Downloads

Alles auf einen Blick

Kontaktformular

Wie neue Materialien unsere Lebensqualität

seit Jahrhunderten stetig verbessern.

Nutzen Sie das Angebotsformular um eine konkrete Anfrage für ein Angebot an uns zu senden.

Service anfragen

Nutzen Sie das Kontaktformular um eine Reparatur oder eine Wartung anzufragen.