Kunststoffe finden sich in allen Bereichen des Lebens, wie beispielsweise in Verpackungen, Automobilen, Textilien, Werkzeuge, Spielsachen, Multimedia etc.

Vorteilhaft an Kunststoffen ist, dass die technischen Eigenschaften, wie die Elastizität, Härte, Temperatur- und chemische Beständigkeit, durch verschiedene Ausgangsmaterialien, Herstellungsverfahren und durch Additive vielfältig nahezu beliebig verändert werden können.

Die am häufigsten verwendeten Polymere sind Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Polystyrol (PS), Polyurethan (PUR) und Polyethylenterephthalat (PET).

Verfahren des 3D-Drucks für Polymere

Spritzgießen, oft auch als Spritzguss oder Spritzgussverfahren bezeichnet, welches auf Urformen basiert. Die Spritzgießmaschine verflüssigt dabei den als Granulat vorliegenden Kunststoff und spritzt diesen unter Druck in die entsprechende Form. In diesem Werkzeug kühlt das Material ab und geht dabei wieder in den festen Zustand über. Anschließend kann das fertige Objekt aus der Form entnommen und, falls notwendig, nachbearbeitet werden. Vorteilhaft an diesem Verfahren ist, dass die Urformen wiederverwendet werden können und sehr hohe Stückzahlen kostengünstig und schnell hergestellt werden können.

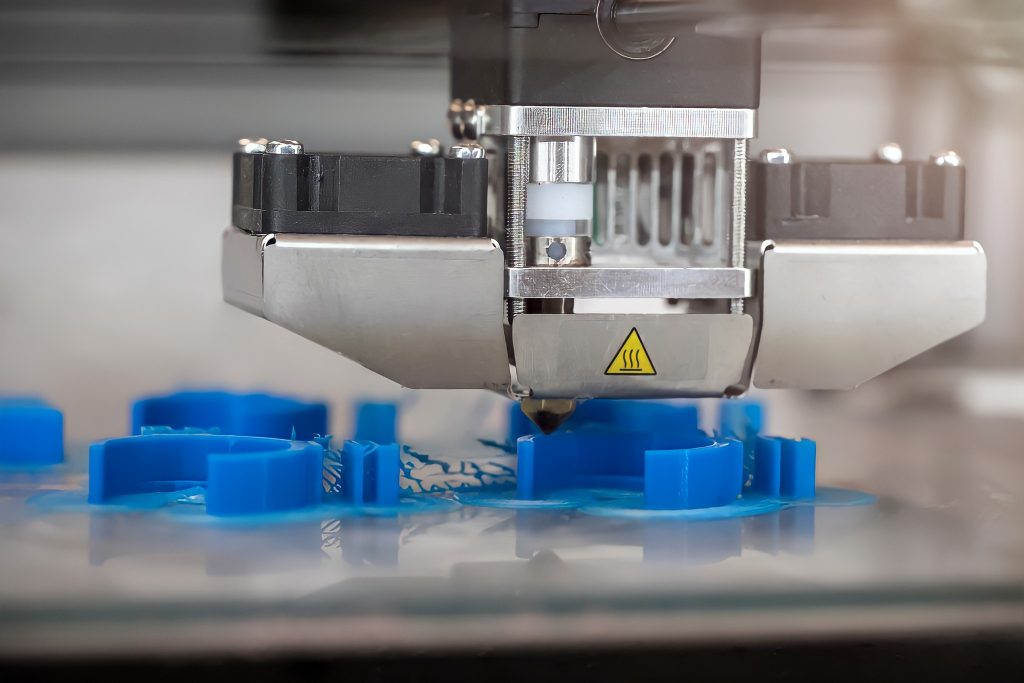

Immer häufiger kommt aber auch die additive Fertigung zur Herstellung von Kunststoffteilen zum Einsatz. Vorteilhaft ist, dass die 3D-Drucker im Vergleich zu den Spritzgussmaschinen deutlich kleiner sind, es entfällt die Herstellung und das Austauschen von Urformen und es sind keine speziellen Werkzeuge notwendig. Insbesondere bei der Anfertigung von Teilen in geringer Stückzahl oder mit komplexerer Geometrie ist die additive Fertigung sinnvoll. Dementsprechend sind die Druckverfahren hervorragend für die Herstellung von Prototypen und Modellen oder von speziellen Werkzeugen geeignet.

Mittlerweile haben die 3D-Drucker die Serienreife erreicht und können relativ kostengünstig auch im privaten Gebrauch genutzt werden. Das heißt also, die additive Herstellung von Kunststoffteilen findet in sehr vielen Bereichen Anwendung, wie zum Beispiel in der Industrie, Forschung, Baugewerbe, Kunst, Industrie und auch im Haushalt.

Fused Deposition Modeling (FDM)/ Fused Filament Fabrication (FFF)

Photopolymerisation

Ein weiteres gängiges Verfahren ist die badbasierte Photopolymerisation (engl.: Vat photopolymerization), bei welcher eine Lichtquelle ein Photopolymer-Resin in einem Tank selektiv aushärtet. Zu dieser Methode zählen die Stereolithographie (SLA) und das Digital Light Processing (DLP) Verfahren. Der Hauptunterschied der beiden besteht in der Lichtquelle, SLA nutzt Laserpunkte und DLP einen Lichtprojektor.

Für die additive Fertigung von Kunststoffen kommen noch weitere Verfahren in Frage, wie zum Beispiel das pulverbettbasierte Schmelzen, zu welchem das selektive Lasersintern (SLS) zählt.

Hierbei bringt eine thermische Energiequelle (Laser) Pulverpartikel im Baubereich zum Schmelzen und anschließend wird eine neue Schicht Pulver aufgebracht und der Vorgang wiederholt. Ein Vorteil dabei ist, dass dasungenutzte Pulver um das Bauteil die Konstruktion stützt und anschließend wiederverwendet werden kann. Zum Einsatz kommt hier thermoplastisches Pulver, wie beispielsweise Nylon.

Beim Freistrahl-Materialauftrag (Material Jetting) werden häufig Photopolymere oder Wachse verwendet. Der Drucker setzt selektiv Materialtröpfchen auf dem Druckbett bzw. auf der vorherigen Schicht auf, die anschließend ausgehärtet werden. In diesem Verfahren können auch gleichzeitig verschiedene Materialien für das gleiche Objekt verwendet werden. Insbesondere bei komplexen Bauteilen, die eine Stützstruktur benötigen ist dies besonders von Vorteil.

Je nach Anforderungen an die zu druckenden Bauteile kommen verschiedene Polymere in Frage, die sich in ihren optischen, mechanischen und thermischen Eigenschaften sowie dem Schwierigkeitsgrad des Druckens unterscheiden. Die am gängigsten verwendeten Materialien für den 3D-Druck sind PLA (polylactic acid), einem biologisch abbaubaren Kunststoff aus Maisstärkederivaten der leicht zu drucken ist, und das erdölbasierte ABS (Acrylnitril-Butadien-Styrol). Letzteres ist sehr robust und beständig und wird beispielsweise für Fahrzeuginnenausstattung oder für Spielzeug verwendet.

Des Weiteren werden auch PET, PETG (mit Glykol kombiniertes PET), Nylon, Polypropylen (PP), oder auch PMMA (auch als Acrylglas, Plexiglas bekannt) verwendet. Diese Materialien lassen sich durch Zusätze wie Metalle, Keramiken, Carbon, oder Holz in ihrer Optik und ihren Eigenschaften verändern, sodass beispielsweise elektrisch leitfähige oder magnetische Filamente für den 3D-Druck für spezielle Anwendungen entwickelt werden können. Eine weitere Gruppe an verwendeten Polymeren sind Photopoylmere, oder auch Resine, welche durch UV-Licht schichtweise ausgehärtet werden.

Zu den Problemen beim Drucken zählen beispielsweise verstopfte Extruderdrüsen, Risse, Verzug oder Verformungen des Bauteils, sowie Haftungsprobleme zwischen den Schichten. Um diese zu umgehen ist es wichtig, die Eigenschaften des zu verwendeten Materials zu kennen. Insbesondere sind die Glasübergangs- und die Schmelztemperatur relevant. Die Temperatur des Druckbetts sollte unter der Glasübergangstemperatur liegen um dem Druckprozess nicht zu stören. Die Extrusionstemperatur muss deutlich über dem Schmelzpunkt liegen, damit das Polymer flüssig ist und ein einwandfreier Druck gewährleistet werden kann.

Die Untersuchung der thermischen Eigenschaften ist ein unumgänglicher Schritt in der Anpassung der 3D-Druck Einstellungen, um Fehler und Probleme zu vermeiden. So können der Glaspunkt und der Schmelz- und Kristallisationspunkt mit dem Dynamischen Differenzkalorimeter (DSC) bestimmt werden. Hilfreich ist hier auch die Analyse mit einem Dilatometer (DIL), da hier sowohl der Glaspunkt als auch der thermische Ausdehnungskoeffizient (CTE) bestimmt werden können und die Verformung beim Aufheizen und Abkühlen untersucht werden können.

Zusätzlich ist es relevant, die thermischen und mechanischen Eigenschaften des fertigten Bauteils zu erfassen, da diese sich signifikant von Rohmaterial unterscheiden können. Insbesondere die Wärmeleitfähigkeit kann sich durch den schichtartigen Aufbau, was zusätzliche thermische Übergangswiderstände mit sich bringt, und Einbringung von Hohlräumen eines 3D gedruckten Körper stark von einem herkömmlich gefertigten Teil abweichen. Für diese Analyse eignen sich die Laser Flash Methode (LFA), das Transient Hot Bridge (THB) sowie der Thermischen Interface Materialien (TIM) Tester.