Table of Contents

Von der Theorie zur Praxis: TG/DTA als Werkzeug in der Katalyseforschung

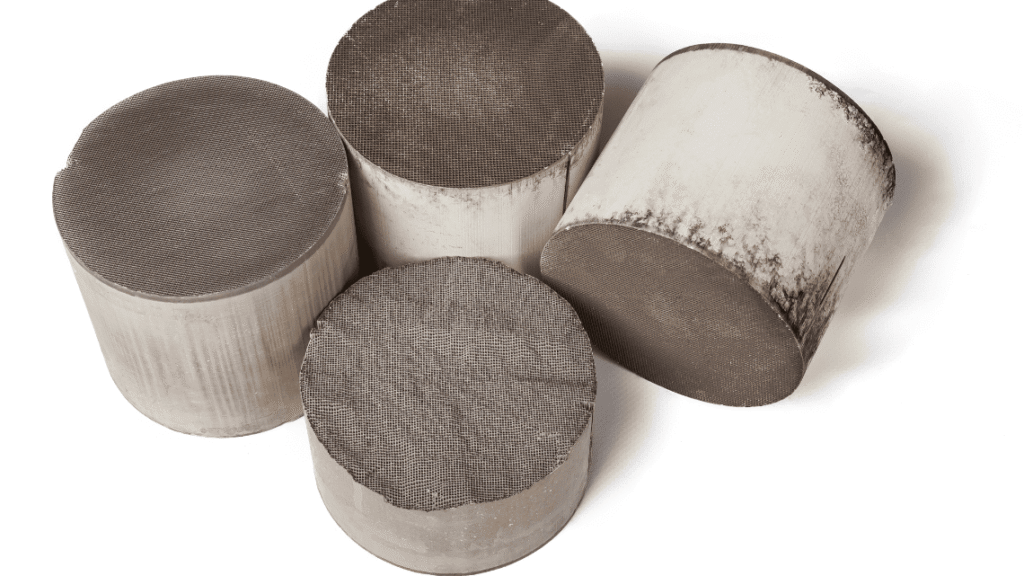

Katalysatoren sind das Herzstück vieler industrieller Prozesse – ob in der chemischen Synthese, der Abgasnachbehandlung oder der Energiespeicherung. Ihre Fähigkeit, chemische Reaktionen zu beschleunigen, ohne selbst verbraucht zu werden, macht sie zu einem zentralen Untersuchungsobjekt in der Material- und Verfahrensforschung. Besonders relevant für die Laborpraxis ist dabei die Frage, wie sich thermische Stabilität, Redoxverhalten und strukturelle Veränderungen eines Katalysators charakterisieren lassen – denn diese beeinflussen seine Aktivität im späteren Einsatz maßgeblich.

Hier setzen thermische Analyseverfahren wie die Thermogravimetrie (TG) und die Differenzthermoanalyse (DTA) an. Zwar lassen sich katalytische Reaktionen selbst nicht direkt mit einer STA messen, wohl aber lassen sich prozesseigene Veränderungen am Katalysatormaterial präzise analysieren – etwa Entwässerung, Zersetzung, Sauerstofffreisetzung oder Veränderungen im Oxidationszustand. Diese Informationen liefern wertvolle Hinweise auf thermische Stabilität, Aktivierungspotenzial und Alterungsverhalten.

Moderne simultane Thermoanalysegeräte, die TG und DTA kombinieren, ermöglichen eine detaillierte Untersuchung solcher Effekte in einem breiten Temperaturbereich und unter definierten Atmosphärenbedingungen. So lassen sich etwa Reaktions-Peak-Verschiebungen, Onset-Temperaturen oder Massenverluste messen, die Rückschlüsse auf Veränderungen des Materials zulassen – z. B. bei thermischer Alterung, Oxidation oder Reduktion.

In Studien von Bouba et al. [2] und Duan et al. [1] wurde gezeigt, dass sich durch TG/DTA sogar indirekte Hinweise auf die Reaktivität und Deaktivierungstendenz eines Katalysators ableiten lassen – vor allem durch Vergleich von frischen und gealterten Proben oder durch Kombination mit weiteren Methoden wie Massenspektrometrie.

Im Zentrum dieses Beitrags steht daher die Frage, inwiefern TG/DTA einen Beitrag zur Bewertung thermisch relevanter Eigenschaften von Katalysatoren leisten können – mit besonderem Fokus auf Materialien, die im thermischen oder oxidativen Einsatz stabil bleiben müssen.

Thermogravimetrie (TG): Prinzip, Aufbau und Einsatz in der Katalyseforschung

Die Thermogravimetrie (TG) ist eine etablierte Methode zur Analyse von Massenänderungen unter kontrollierten thermischen Bedingungen. In der Katalyseforschung wird sie primär eingesetzt, um thermisch induzierte Prozesse wie Zersetzung, Desorption oder Oxidation/Reduktion zu verfolgen – vor und nach dem Einsatz des Katalysators.

Messprinzip und Systemarchitektur

TG-Systeme kombinieren eine temperaturstabile Mikrowaage mit einem Ofensystem und definierter Atmosphäreführung. Die Probe wird während eines vorgegebenen Temperaturprogramms kontinuierlich gewogen. Die Massenänderung – meist im Submilligrammbereich – resultiert aus:

- Entgasung von Adsorbaten (z. B. H₂O, CO₂),

- Zersetzung organischer oder anorganischer Komponenten,

- Sauerstofffreisetzung oder -aufnahme bei Redoxmaterialien.

Die Waage ist thermisch entkoppelt, um Drift bei steigender Temperatur zu minimieren. Optional lassen sich Gasentwicklungen über Kopplungstechniken wie TG-MS oder TG-FTIR analysieren, was besonders für Reaktionsmechanismen relevant ist.

Anwendung bei Katalysatoren

Bei katalytisch aktiven Materialien erlaubt TG unter anderem:

- die Unterscheidung zwischen reversibler und irreversibler Massenänderung,

- die Bewertung von Koksbildung nach katalytischem Einsatz,

- die Erfassung von Materialverlust durch Volatilisierung aktiver Komponenten,

- die Charakterisierung von Alterung oder thermischer Deaktivierung.

Für differenzierende Aussagen ist der Vergleich zwischen frischen und gealterten Proben unter identischen Bedingungen essenziell. Die TG-Kurve liefert in diesem Kontext mehr als nur thermische Stabilitätsdaten – sie zeigt, wie stark das Material prozessbedingt verändert wurde.

Differenzthermoanalyse (DTA)

Die Differenzthermoanalyse (DTA) misst die Temperaturdifferenz zwischen einer Probe und einer thermisch gleich geführten Referenz. Solange keine Reaktion stattfindet, bleibt das Signal bei Null – beide Tiegel erwärmen sich synchron. Erst wenn die Probe infolge einer Reaktion mehr oder weniger Wärme aufnimmt oder abgibt als die Referenz, entsteht eine messbare Differenz: Die Probe wird entweder wärmer oder kälter, wodurch das System ein positives oder negatives Signal registriert – je nach Konvention des Geräts.

Reaktionen, die Wärme freisetzen (z. B. Oxidationen), erzeugen exotherme Peaks, während endotherme Prozesse (z. B. Schmelzen oder Dehydratation) zu inversen Peaks führen. Die Form, Lage und Fläche dieser Peaks ermöglichen Rückschlüsse auf:

- die Reaktionsenthalpie (bei Kalibrierung),

- Phasenübergänge und deren Reversibilität,

- Hinweise auf Reaktionsgeschwindigkeit und Stoffverteilung.

Im Zusammenspiel mit der TG lassen sich thermische Ereignisse eindeutig bestimmten Massenverlusten zuordnen – beispielsweise bei der Oxidation von Adsorbaten oder der Zersetzung von Precursoren. In der Katalyseforschung liefert DTA damit spezifische energetische Signaturen, die Rückschlüsse auf Materialveränderungen oder Aktivitätsverläufe ermöglichen.

Simultanmessung mit STA-Geräten

Simultane thermische Analysegeräte kombinieren TG und DTA in einem System. Durch die simultane Messung von Masse und Wärmestrom lassen sich komplexe Reaktionsverläufe präzise auflösen. Merkmale des Geräts:

- Hohe Auflösung und Messgenauigkeit bis 1600 °C,

- Temperaturänderungsraten bis 50 K/min,

- verschiedene mögliche Messatmosphären (z. B. Luft, Sauerstoff, Stickstoff, Argon),

- hohe Sensitivität bei geringen Probenmengen.

Insbesondere bei thermisch aktivierten Prozessen lässt sich mit der DTA indirekt auf Reaktionsdynamiken schließen: So können Parameter wie die Onset-Temperatur, die Peakform und die Peakfläche Hinweise auf die energetische Aktivierung, die Reaktionsgeschwindigkeit und das Ausmaß der Umwandlung geben. Beispielsweise zeigen Bouba et al. [2], dass sich Unterschiede im Reaktionsverhalten von Hydrocracking-Katalysatoren über die Verschiebung und Ausprägung der DTA-Peaks identifizieren lassen – insbesondere bei Vergleichen zwischen frischen und gealterten Proben.

Reaktionsrate und Reaktionsenthalpie: Thermoanalyse als Indikator

In der praktischen Anwendung nutzen Forscher daher häufig charakteristische Parameter aus der DTA-Kurve – etwa die Onset-Temperatur oder die Peakfläche –, um verschiedene Probenzustände miteinander zu vergleichen. Diese Größen erlauben zwar keine direkte Bestimmung der Reaktionsrate im kinetischen Sinne, geben jedoch Aufschluss darüber, ob thermisch aktivierbare Prozesse durch Alterung, Vergiftung oder strukturelle Veränderungen abgeschwächt oder verschoben wurden. Ein Beispiel dafür liefert die Arbeit von Bouba et al. [2], in der Unterschiede im thermischen Verhalten frischer und gealterter Hydrocracking-Katalysatoren durch Verschiebungen der exothermen DTA-Peaks nachgewiesen wurden.

Reaktionsenthalpie erkennen

Exotherme Reaktionen – wie etwa Oxidationen auf der Katalysatoroberfläche – erzeugen in der DTA- oder DSC-Kurve charakteristische Peakstrukturen. Je nach Gerätekonfiguration und Konvention zeigt sich ein exothermes Ereignis dabei entweder als Aufwärts- oder Abwärtssignal. Entscheidend ist: Die Fläche unter dem Peak ist proportional zur freigesetzten Reaktionsenthalpie (ΔHr), sofern eine Kalibrierung mit einem geeigneten Standard (z. B. Indium oder Zink) erfolgt ist.

In einer Untersuchung zur Methanoxidation auf Co₃O₄-Katalysatoren demonstrieren Duan et al. [1], wie sich die thermische Signatur dieser Reaktion mit Hilfe von DTA und DSC erfassen lässt. Besonders auffällig war, dass die Peakfläche – und damit die gemessene Enthalpie – stark von der Katalysatormenge abhing. Dies wird als Hinweis darauf interpretiert, dass bei bestimmten Beladungen ein energetisches Sättigungsverhalten der aktiven Zentren eintritt. Die Reaktionsenthalpie pro Gramm Katalysator sinkt, wenn aktive Stellen erschöpft oder durch Nebenreaktionen blockiert sind – ein Phänomen, das auch als beginnende Deaktivierung gewertet werden kann.

Zusätzlich trat die Oxidation im gleichen Temperaturbereich auf wie ein Massenverlust in der TG-Kurve, was eine Zuordnung des thermischen Ereignisses zu einem konkreten Stoffumsatz erlaubt – vermutlich durch die Freisetzung von CO₂ und Wasser.

Reaktionsrate ableiten

Auch wenn TG/DTA keine direkten kinetischen Messungen sind, erlauben sie durch Auswertung der Peaklage (Tmax), Peakbreite und Onset-Temperatur (Ton) eine Annäherung an die Reaktionsgeschwindigkeit. Ein typischer Hinweis auf eine schnelle Reaktion ist ein scharfer, intensiver DTA-Peak mit niedriger Onset-Temperatur. Verschieben sich Peaks zu höheren Temperaturen, kann das auf eine reduzierte Reaktivität – etwa durch Katalysatordeaktivierung – hindeuten.

Diese Zusammenhänge nutzt auch die klassische Kissinger-Methode, bei der durch Variation der Heizrate und Analyse der Tmax-Verschiebung die Aktivierungsenergie (EA) ermittelt wird – ein zentraler kinetischer Parameter. In Kombination mit Masseverlustdaten aus der TG ergibt sich ein robustes Bild über die Reaktionsdynamik.

Ein Beispiel aus der Praxis findet sich in der Arbeit von Bouba et al. (2015), die TG/DSC zur Untersuchung von Hydrocracking-Katalysatoren einsetzen. Durch Auswertung der DTA-Kurven und TG-Massenverluste ermitteln sie klare Unterschiede in der Reaktions-rate bei verschiedenen Aktivierungszuständen des Katalysators. Besonders die Ton-Temperatur erweist sich als sensibler Indikator für beginnende Deaktivierung [2].

Aktivitätsverlust erkennen: Deaktivierung von Katalysatoren in TG/DTA-Kurven

Ein wesentlicher Aspekt bei der Bewertung von Katalysatoren im Labor ist nicht nur deren anfängliche Aktivität, sondern auch ihr Stabilitätsverhalten über die Zeit. Die Thermoanalyse – insbesondere in Form von TG/DTA – ist ein äußerst empfindliches Werkzeug, um Aktivitätsverluste frühzeitig zu erkennen und zu quantifizieren.

Thermische Signaturen der Deaktivierung

Typische Merkmale eines beginnenden Aktivitätsverlustes lassen sich sowohl in der TG- als auch in der DTA-Kurve ablesen. Zu den auffälligen Anzeichen zählen:

- Verschiebung der DTA-Peaks zu höheren Temperaturen: Hinweis auf höhere Aktivierungsbarrieren und reduzierte Reaktivität.

- Reduktion der Peakfläche: Weist auf eine abnehmende Reaktionsenthalpie hin – oft Folge einer geringeren Umwandlungsrate.

- Veränderte TG-Kurvenverläufe: z. B. flachere Masseverluste oder das Auftreten neuer Stufen, etwa durch Koksbildung oder strukturelle Veränderungen.

Ein typisches Szenario ist die allmähliche Passivierung aktiver Zentren durch Adsorbatüberlagerung oder thermische Degradation, sichtbar durch die schrittweise Abnahme der Reaktivität bei wiederholten Temperaturzyklen. In der Praxis können so Unterschiede zwischen frischem und gealtertem Katalysator erkannt werden – ohne aufwändige Reaktionsapparaturen [1].

Beispiel: Hydrocracking-Katalysatoren

Bouba et al. [2] demonstrieren in ihrer TG/DSC-Studie zur Hydrocracking-Katalyse, wie sich Deaktivierungstendenzen von Katalysatoren anhand thermischer Merkmale verfolgen lassen – allerdings nicht durch Messung der Reaktion selbst, sondern durch Analyse der Katalysatorproben vor und nach dem Einsatz. Dabei werden Proben systematisch während eines katalytischen Prozesses entnommen, getrocknet und in der TG/DSC analysiert. Diese Methode erlaubt es, thermisch relevante Veränderungen wie Koksbildung, Strukturzerfall oder Veränderung der Oberflächenchemie zu quantifizieren.

In der Auswertung erwiesen sich vor allem die Peaklage (Tmax) und die Peakfläche als aussagekräftige Parameter:

- Eine Verschiebung des Reaktionsmaximums zu höheren Temperaturen deutete auf eine energetisch erschwerte Reaktion hin – etwa infolge blockierter aktiver Zentren.

- Eine verringerte Peakfläche wies auf eine reduzierte Wärmefreisetzung hin – möglicherweise bedingt durch geringere Reaktionsintensität oder Oberflächenveränderungen.

Zusätzlich traten in der TG-Kurve neue Massenverluste auf, die bei frischen Katalysatoren nicht beobachtet wurden – interpretiert als Hinweise auf Porenstrukturverluste, Oxidation von Reststoffen oder Koksbildung. Diese Parameter liefern wertvolle Hinweise auf die Stabilität eines Katalysators unter Betriebsbedingungen – ohne dass die katalytische Reaktion selbst in der STA gemessen werden muss.

Reproduzierbarkeit und zyklische Messungen

Ein Vorteil der Thermoanalyse liegt in der einfachen Durchführung von zyklischen Messungen, z. B. über Heiz-Kühl-Zyklen oder wiederholte Behandlungen mit Reaktionsgasen. Diese liefern verlässliche Hinweise auf die Stabilität des Materials unter realitätsnahen Bedingungen. Im Gegensatz zu rein spektroskopischen Methoden werden hier funktionale Eigenschaften direkt beobachtbar.

Praxisbeispiel: Thermoanalytische Untersuchung der Methanoxidation auf Co₃O₄-Katalysatoren (nach Duan et al. [1])

In ihrer Studie untersuchten Duan et al. die oxidative Zersetzung von Methan auf Cobalt(III)-oxid-Katalysatoren (Co₃O₄) mithilfe von TG/DSC-Analysen. Ziel war es, die thermische Aktivität und Alterungsresistenz des Katalysators zu quantifizieren – unter besonderer Berücksichtigung der freigesetzten Reaktionswärme und der Veränderungen im Temperaturprofil.

Methodik

- Katalysator: Co₃O₄-Pulver, teilweise mit verschiedenen Zusätzen modifiziert

- Reaktionsatmosphäre: synthetische Luft (80 % N₂, 20 % O₂)

- Temperaturprogramm: lineare Erwärmung auf bis zu 700 °C

- Untersuchungsziel: Vergleich der Reaktionsenthalpien und Aktivitätsverläufe über TG/DSC

Ergebnisse

- DSC: Exotherme Peaks bei ca. 300–350 °C, korrespondierend zur Oxidation von CH₄ → CO₂ + H₂O

→ Die Peakfläche nahm mit steigender Methanmenge und Katalysatormodifikation zu – ein Hinweis auf höhere Aktivität bzw. spezifische Wärmefreisetzung - TG: Kein signifikanter Massenverlust, da die Reaktion gasphasengetrieben war – dennoch wichtig als Referenzsignal für parallele Prozesse

- Einfluss der Katalysatormodifikation: Bestimmte Dotierungen verschoben das Reaktionsmaximum nach unten – was auf eine geringere Aktivierungsbarriere und damit erhöhte Aktivität hinweist

Laborrelevanz

Diese Untersuchung zeigt, dass sich TG/DSC auch zur qualitativen und quantitativen Bewertung katalytischer Gasreaktionen eignet – vorausgesetzt, das Katalysatorsystem erzeugt thermisch detektierbare Reaktionswärme. Für Laboranwender bedeutet das:

- Vergleich von Katalysatorformulierungen anhand der Reaktionsenthalpie

- Beurteilung von Aktivitätsveränderungen durch thermische oder chemische Belastung

- Ermittlung der optimalen Betriebstemperaturbereiche

Fazit und Ausblick

Thermoanalytische Verfahren wie TG/DTA liefern keine direkten Aussagen über katalytische Reaktionsmechanismen – doch sie sind unerlässliche Werkzeuge, wenn es darum geht, den Zustand und die Veränderung von Katalysatoren unter Temperatureinfluss zu verstehen. Besonders bei der Bewertung von thermischer Stabilität, Rückständen, Deaktivierung und strukturellen Veränderungen leisten sie einen Beitrag, den reaktorbasierten Messsysteme allein nicht bieten können.

Die analysierten Studien zeigen, dass Vergleichsmessungen – z. B. zwischen frischen und gealterten Proben – klare Aussagen über Leistungsabfall, Koksbildung oder Materialabbau ermöglichen. Die Stärke liegt in der Kombination aus einfacher Durchführung, hoher Sensitivität und der Möglichkeit, komplexe Prozesse indirekt sichtbar zu machen.

Zukünftig rückt weniger die Technik selbst, sondern ihre gezielte Anwendung in praxisrelevanten Szenarien in den Fokus: Etwa bei der Entwicklung regenerierbarer Katalysatoren, der Charakterisierung neuartiger Trägermaterialien oder der systematischen Analyse von Alterungsprozessen im Langzeitbetrieb. Wer TG/DTA strategisch einsetzt, kann über reine Materialbewertung hinaus wertvolle Beiträge zur Prozessoptimierung leisten – nicht als Ersatz, sondern als methodische Ergänzung zum Reaktorversuch.

Quellenangaben

[1] Duan, W. et al. Differential thermal analysis techniques as a tool for preliminary examination of catalyst for combustion. Scientific Reports, 13, 11010 (2023). DOI: 10.1038/s41598-023-36912-5

[2] Bouba, L. et al. TGA-DSC: A Screening Tool for the Evaluation of Hydrocracking Catalysts. Open Journal of Applied Sciences, 5, 103–112 (2015). DOI: 10.4236/ojapps.2015.52008

[3] Bhargava, S. K. et al. Additive Fertigung für Chemiewissenschaften und Chemieingenieurwesen. Springer Nature Singapore (2024). DOI: 10.1007/978-981-97-0978-6