Table des matières

Pourquoi l'analyse thermomécanique dans l'industrie métallurgique ?

Dans le secteur l’industrie sidérurgique et métallurgique les entreprises sont confrontées à des exigences toujours plus grandes : Les composants doivent résister à des contraintes thermiques élevées, les fenêtres de processus doivent être respectées avec précision et les modifications structurelles ciblées sont souvent la clé de l’amélioration des propriétés des matériaux. Qu’il s’agisse de l’évaluation des structures soudées, du développement d’alliages innovants ou de la validation de lots individuels, la caractérisation fiable des matériaux métalliques constitue la base d’une assurance qualité durable et d’un développement ciblé des matériaux.

L’acier et les autres métaux sont soumis à des processus de fabrication et de traitement exigeants, dans lesquels le comportement thermique et mécanique individuel détermine en grande partie l’efficacité des traitements thermiques, des opérations de soudage, des processus de coulée ou des processus de laminage. Une connaissance précise de ces propriétés permet d’optimiser les processus de production et d’éviter les rebuts coûteux.

Que fait l'analyse thermomécanique (TMA) ?

L’analyse thermomécanique est une méthode d’essai des matériaux bien établie qui mesure les changements dimensionnels d’une éprouvette en fonction de la température et de la force appliquée. Elle permet de déterminer des paramètres clés tels que le

Les mesures typiques comprennent la variation de longueur, le CTE, la déformation pendant les tests de relaxation, de fluage et de récupération, ainsi que la détection des points de transformation, par exemple le début de la martensite dans l’acier. Les systèmes modernes systèmes TMA tels que ceux de Linseis garantissent une résolution de force précise de l’ordre du µN. La possibilité de choisir différentes géométries de pointe et différents modes d’essai augmente considérablement la flexibilité de l’application. Pour les systèmes de matériaux sensibles, les mesures peuvent également être effectuées sous atmosphère contrôlée afin d’éviter l’oxydation ou des réactions indésirables.

Pourquoi le TMA est le bon choix pour l'acier et les métaux

Les points forts de la TMA par rapport aux autres méthodes de caractérisation sont notamment sa grande sensibilité et la possibilité d’observer les effets thermiques et mécaniques séparément et simultanément. La mesure précise de la dilatation thermique est essentielle pour le développement de nouveaux alliages et l’évaluation de composants tels que les soudures. En outre, la TMA est idéale pour détecter et quantifier les transitions de phase telles que la transformation martensitique. Elle permet également de mesurer de manière fiable les déformations à long terme et les processus de relaxation dépendant du temps.

Une étude récente décrit la grande pertinence des mesures TMA pour la caractérisation des aciers en termes de transitions de phase et de comportement en dilatation (Bhattacharya et al., 2023). Pour les matériaux hautes performances en particulier, ils soulignent que la TMA est l’une des rares méthodes à mesurer simultanément et de manière comparable l’interaction entre la température, la charge mécanique et le changement de volume. Un autre travail montre que la combinaison de la TMA avec un contrôle d’atmosphère ciblé est également avantageuse pour l’assurance qualité des alliages par lots (Lee et al., 2022). Les auteurs soulignent l’importance pour le contrôle des processus dans les fonderies et la prévention des défauts de lots par la détection précoce des inhomogénéités.

Ce qui est important pour obtenir des mesures pertinentes

Plusieurs facteurs sont décisifs pour obtenir des résultats reproductibles et sûrs pour le processus. La préparation des échantillons joue un rôle central : des surfaces propres et des géométries définies minimisent les facteurs d’interférence et garantissent la reproductibilité des mesures. Le choix de l’atmosphère est également pertinent – les gaz inertes ou les systèmes réglables sous vide sont utiles pour éviter l’oxydation ou les processus de réaction indésirables.

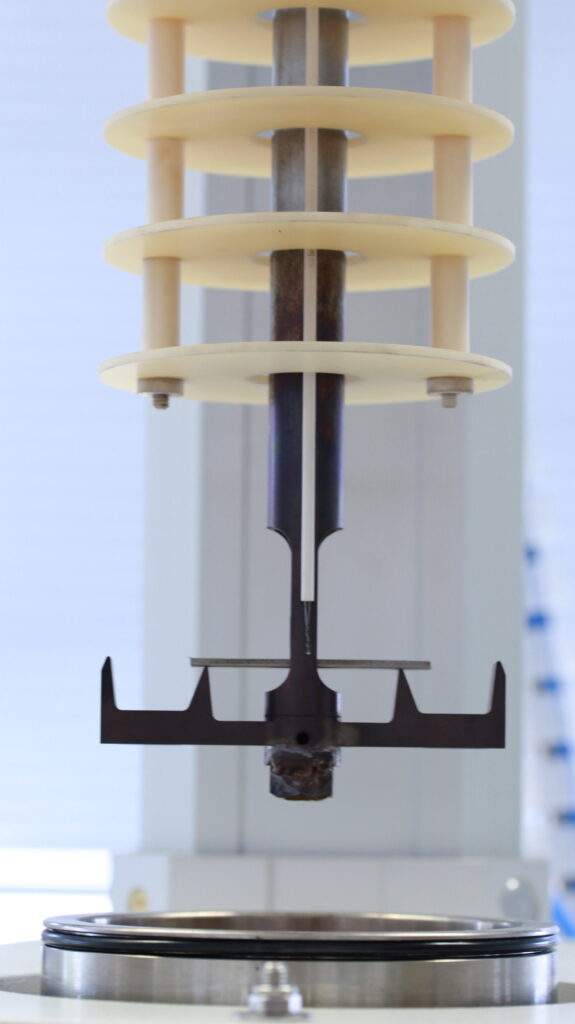

Le choix des géométries de force et de pointe appropriées influence directement les signaux de mesure. Selon l’application, des pointes de pénétration, de compression ou de flexure sont utilisées. Des outils logiciels modernes aident également à automatiser la détection des transitions et la documentation des paramètres de qualité, ce qui simplifie et accélère considérablement l’évaluation.

Critères de sélection des systèmes TMA

Plusieurs aspects doivent être pris en compte lors de l’évaluation d’un système TMA. La plage de température est particulièrement importante pour les alliages d’acier, pour lesquels des mesures sont souvent nécessaires jusqu’à des températures élevées, supérieures à 1000 °C. La résolution de la force doit être suffisamment fine pour permettre la détection des plus petites déformations pour les applications de haute précision.

La reproductibilité est un autre critère important : la stabilité à long terme documentée et la constance des valeurs de mesure assurent la comparabilité des analyses de lots sur de longues périodes. Enfin, la capacité d’intégration joue un rôle important – la facilité de connexion aux environnements de laboratoire existants, tant du point de vue logiciel qu’organisationnel, est un avantage central pour l’exploitation courante.

La valeur ajoutée pour le laboratoire et la production

Les avantages de la métrologie TMA dans le contexte métallurgique sont nombreux et ont un impact direct sur la chaîne de valeur. L’analyse précise des limites thermomécaniques permet de contrôler les processus industriels avec précision et de sécuriser les fenêtres de processus. L’assurance qualité continue avec le TMA permet d’éviter les mauvais lots coûteux, ce qui se traduit directement par des taux de rebut réduits.

Les données de mesure directe de la relaxation et de la transformation accélèrent la mise à l’échelle et l’optimisation de nouveaux alliages, ce qui rend le développement des matériaux beaucoup plus efficace. De plus, des protocoles de mesure numériques et vérifiables sont souvent une condition préalable à la certification et à la preuve de livraison, ce qui permet à la TMA de contribuer également au respect des exigences réglementaires.

Exemple pratique : détermination du module d'élasticité sur le nickel

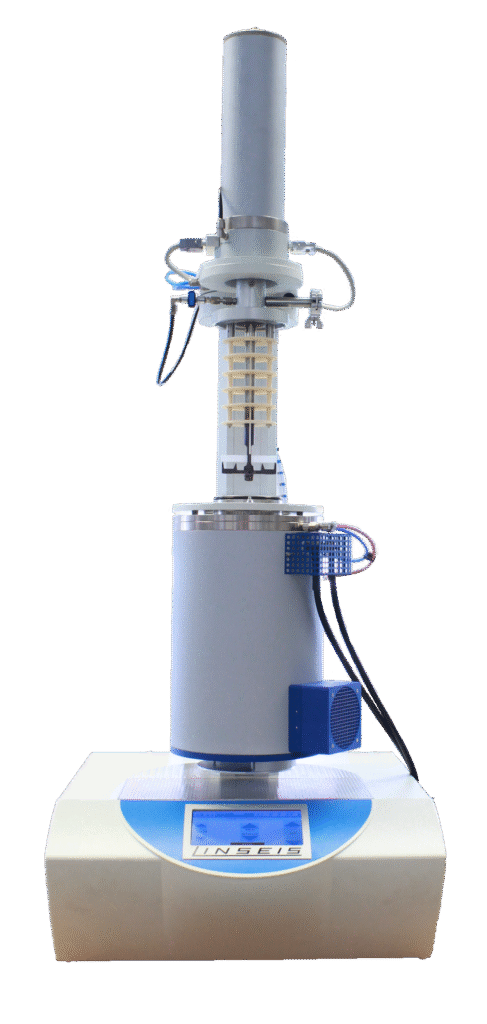

Le LINSEIS TMA L72 permet d’appliquer des programmes de force sinusoïdaux à des échantillons de différents types. Cela permet de déterminer le module de flexion et d’élasticité de presque tous les matériaux. Conçu à l’origine principalement pour des applications de polymères, le système a récemment été optimisé pour la mesure de matériaux plus durs tels que les alliages métalliques et les métaux purs. Grâce à l’extension des plages de force jusqu’à 20 N et à l’augmentation des dimensions des échantillons, il est désormais possible de caractériser avec précision les matériaux métalliques les plus exigeants.

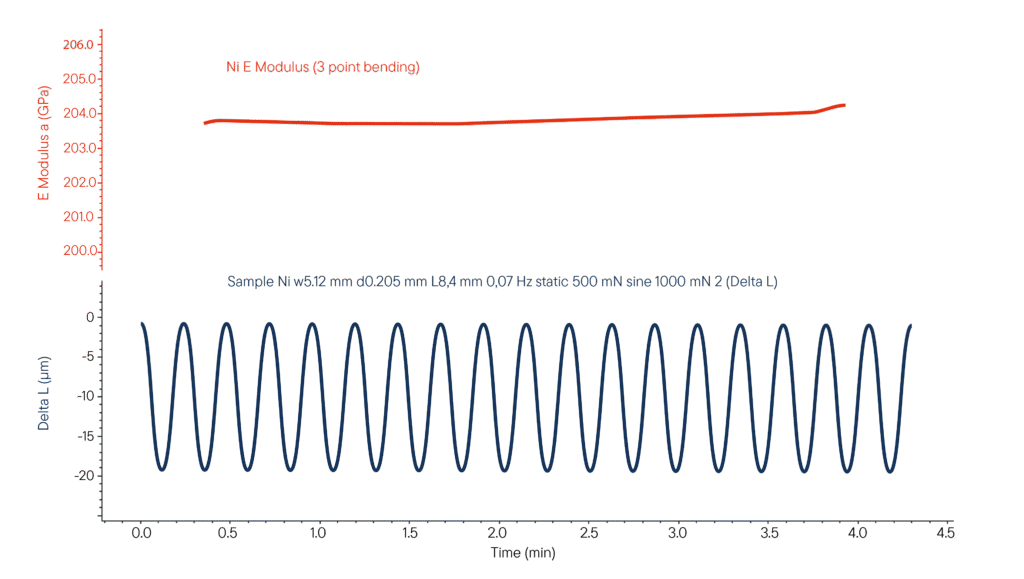

Un essai de pliage typique en 3 points a été réalisé sur un échantillon de nickel de 8,4 mm de long, 5,12 mm de diamètre et 0,2 mm d’épaisseur. La mesure a été effectuée à 50 °C en utilisant une force statique de 500 mN et une force sinusoïdale superposée de 1 N supplémentaire. La variation de longueur de l’échantillon qui en résulte ainsi que le module d’élasticité calculé à partir de cette mesure montrent un excellent accord avec les données de la littérature. Il est particulièrement avantageux que de telles mesures puissent être effectuées sur toute la plage de température de l’instrument, ce qui permet de réaliser un screening complet des propriétés mécaniques.

Littérature

Bhattacharya, S. et al. (2023) ‘Thermal expansion and phase transition analysis of advanced steel grades using TMA’, Journal of Thermal Analysis and Calorimetry.

Lee, H.W. et al. (2022) ‘Using thermomechanical analysis for alloy batch validation in metal production’, Metallurgical and Materials Transactions A.

Meier, P. et al. (2021) ‘Process optimization in foundries based on high-temperature TMA measurements’, International Journal of Materials Research.