Os plásticos estão presentes em todas as áreas da vida, como embalagens, automóveis, têxteis, ferramentas, brinquedos, multimédia, etc.

A vantagem dos plásticos é que as suas propriedades técnicas, como a elasticidade, a dureza, a temperatura e a resistência química, podem ser modificadas de quase todas as formas, utilizando diferentes materiais de base, processos de fabrico e aditivos.

Os polímeros mais utilizados polímeros são o polietileno (PE), o polipropileno (PP), o policloreto de vinilo (PVC), o poliestireno (PS), o poliuretano (PUR) e o politereftalato de etileno (PET).

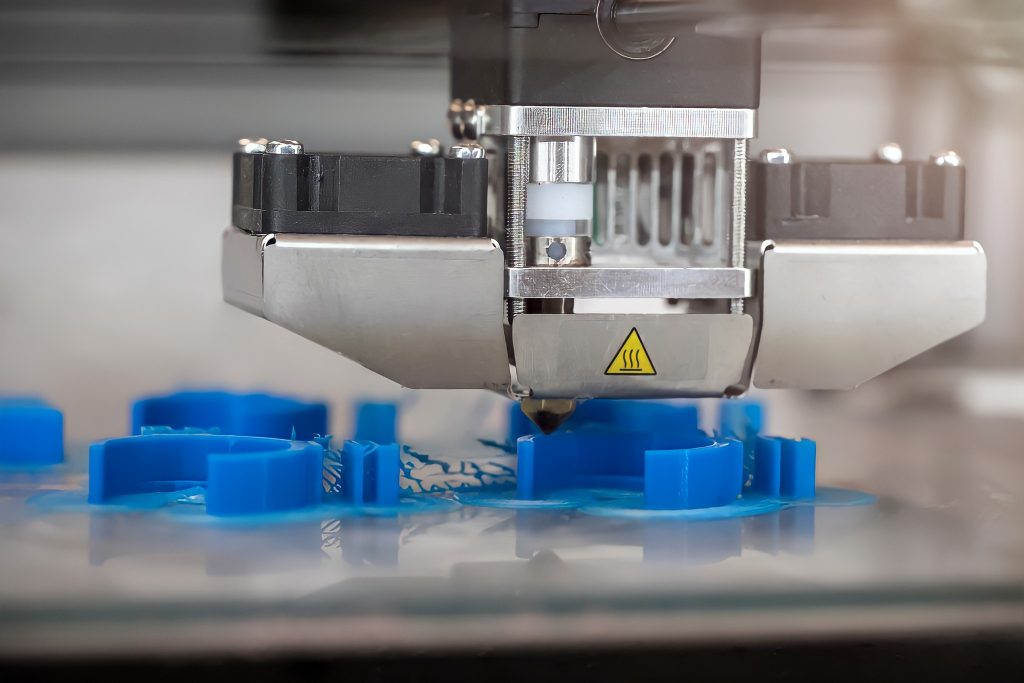

Processo de impressão 3D para polímeros

A moldagem por injeção, muitas vezes também designada por moldagem por injeção ou processo de moldagem por injeção, que se baseia na moldagem primária. A máquina de moldagem por injeção liquefaz o plástico em forma de granulado e injecta-o sob pressão no molde correspondente. O material arrefece no molde e volta ao estado sólido. O objeto acabado pode então ser retirado do molde e, se necessário, trabalhado de novo. A vantagem deste processo é que os moldes originais podem ser reutilizados e podem ser produzidas quantidades muito grandes de forma rápida e económica.

No entanto, o fabrico aditivo também está a ser cada vez mais utilizado para produzir peças de plástico. A vantagem das impressoras 3D em comparação com as máquinas de moldagem por injeção é que são significativamente mais pequenas, não há necessidade de produzir e substituir moldes principais e não são necessárias ferramentas especiais. O fabrico aditivo é particularmente útil para a produção de peças em pequenas quantidades ou com geometrias complexas. Por conseguinte, os processos de impressão são ideais para a produção de protótipos e modelos ou ferramentas especiais.

As impressoras 3D estão agora prontas para a produção em série e também podem ser utilizadas de forma relativamente económica para uso privado. Isto significa que o fabrico aditivo de peças de plástico é utilizado em muitas áreas, como a indústria, a investigação, a construção, a arte, a indústria e também em casa.

Modelação por deposição fundida (FDM)/Fabricação por filamento fundido (FFF)

Fotopolimerização

Outro processo comum é a fotopolimerização em banho (fotopolimerização em cuba), em que uma fonte de luz cura seletivamente uma resina de fotopolímero num tanque. Este método inclui a estereolitografia (SLA) e o processamento digital de luz (DLP). A principal diferença entre os dois é a fonte de luz: a SLA utiliza pontos laser e a DLP utiliza um projetor de luz.

Existem outros processos que podem ser utilizados para o fabrico aditivo de plásticos, como a fusão em leito de pó, que inclui a sinterização selectiva a laser (SLS).

Neste processo, uma fonte de energia térmica (laser) derrete as partículas de pó na área de construção e, em seguida, é aplicada uma nova camada de pó e o processo é repetido. Uma vantagem deste processo é que o pó não utilizado à volta do componente suporta a construção e pode ser reutilizado. Neste caso, é utilizado pó termoplástico, como o nylon.

Os fotopolímeros ou ceras são frequentemente utilizados para a aplicação de material a jato livre (material jetting). A impressora deposita seletivamente gotículas de material na base de impressão ou na camada anterior, que são depois curadas. Neste processo, também podem ser utilizados simultaneamente diferentes materiais para o mesmo objeto. Isto é particularmente vantajoso para componentes complexos que requerem uma estrutura de suporte.

Dependendo dos requisitos dos componentes a serem impressos, podem ser considerados vários polímeros, que diferem nas suas propriedades ópticas, mecânicas e térmicas, bem como no grau de dificuldade de impressão. Os materiais mais utilizados para a impressão 3D são o PLA (ácido poliláctico), um plástico biodegradável feito a partir de derivados do amido de milho e fácil de imprimir, e o ABS (acrilonitrilo-butadieno-estireno), derivado do petróleo. Este último é muito robusto e durável e é utilizado para interiores de veículos ou brinquedos, por exemplo.

Também são utilizados PET, PETG (PET combinado com glicol), nylon, polipropileno (PP) e PMMA (também conhecido como vidro acrílico ou Plexiglas). A aparência e as propriedades destes materiais podem ser modificadas com aditivos como metais, cerâmica, carbono ou madeira, de modo a que, por exemplo, possam ser desenvolvidos filamentos condutores de eletricidade ou magnéticos para a impressão 3D para aplicações especiais. Outro grupo de polímeros utilizados são os fotopolímeros, ou resinas, que são curados camada a camada utilizando luz UV.

Os problemas durante a impressão incluem o entupimento das glândulas da extrusora, fissuras, empeno ou deformação do componente, bem como problemas de adesão entre as camadas. Para os evitar, é importante conhecer as propriedades do material a utilizar. As temperaturas de transição vítrea e de fusão são particularmente relevantes. A temperatura da mesa de impressão deve ser inferior à temperatura de transição vítrea, de modo a não perturbar o processo de impressão. A temperatura de extrusão deve ser muito superior ao ponto de fusão, para que o polímero esteja líquido e se possa garantir uma impressão perfeita.

A análise das propriedades térmicas é um passo essencial para ajustar as definições de impressão 3D, de modo a evitar erros e problemas. O ponto de vidro e o ponto de fusão e cristalização podem ser medidos com o Calorímetro Exploratório Diferencial (DSC) pode ser determinado. Também é útil analisar com um dilatómetro (DIL) uma vez que tanto o ponto de vidro como o coeficiente de expansão térmica (C coeficiente de expansão térmica (CTE) e a deformação durante o aquecimento e o arrefecimento pode ser analisada.

É igualmente importante registar as propriedades térmicas e mecânicas do componente acabado, uma vez que estas podem diferir significativamente da matéria-prima. Em particular, a condutividade térmica pode diferir muito de uma peça fabricada convencionalmente devido à estrutura em camadas, que implica uma resistência adicional ao contacto térmico, e à introdução de cavidades num corpo impresso em 3D. Para esta análise, o método de flash a laser Flash Method (LFA) o método Transient Hot Bridge (THB) e o Testador de Materiais de Interface Térmica (TIM) .