Medição em atmosferas de alta pureza e alto vácuo

Juntamente com o Fraunhofer IKTS desenvolvemos um dilatómetro ótico como parte de um projeto AiF-ZIM, apoiado pelo Ministério Federal Ministério Federal dos Assuntos Económicos e da Energia (BMWi) desenvolvido. O dilatómetro foi concebido de modo a poder medir a temperaturas até 1600 °C e a alto vácuo (aprox. 5 E-5 mbar). Consegue também um teor de oxigénio de cerca de 0,5 ppm em atmosferas dinâmicas.

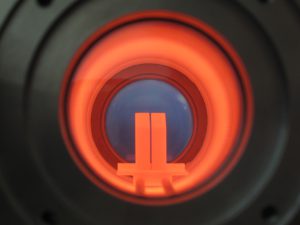

Os dilatómetros ópticos medem as alterações dimensionais das amostras em função do tempo e da temperatura. Juntamente com os microscópios de fase quente, têm uma vasta gama de aplicações, fundamentais no desenvolvimento de materiais e processos. São utilizados, por exemplo, para determinar processos de sinterização e o comportamento da expansão térmica, especialmente com materiais anisotrópicos ou frágeis e amostras com geometrias complexas. Opticamente, o comportamento de molhagem e espalhamento em diferentes substratos, através do ângulo de contacto que permite determinar a tensão superficial até temperaturas elevadas. É também possível analisar a corrosão por contacto entre metal fundido e vidro, escória fundida e cinzas em contacto com materiais cerâmicos e metálicos. Outra possibilidade importante é a caraterização da infiltração, por exemplo, de metal fundido em materiais cerâmicos. Os dilatómetros ópticos e os microscópios de aquecimento normalizados foram concebidos para medições no ar ou em atmosferas com uma elevada concentração de oxigénio.