Descrição do

Vai direto ao assunto

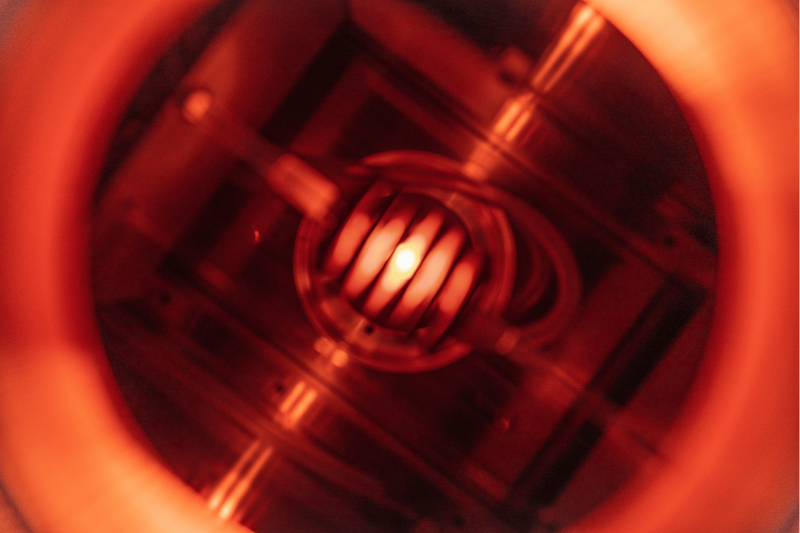

Arrefecimento é o arrefecimento rápido de um material aquecido num meio de arrefecimento (no nosso caso, gás), de modo a obter a têmpera. Na metalurgia, a têmpera é uma das etapas cruciais no tratamento térmico de um metal e é normalmente utilizada para endurecer o produto final, por exemplo, o aço.

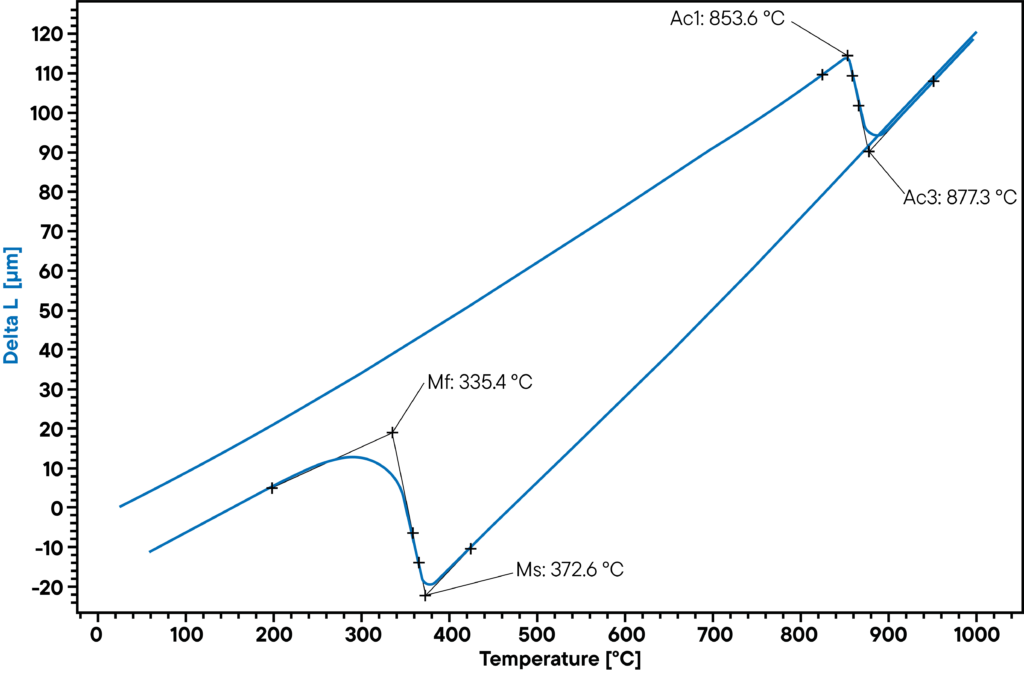

Com os nossos dilatómetros de têmpera, podemos simular processos de produção com perfis de temperatura complexos para otimizar aços, ligas e outros metais. No caso dos aços em particular, muitas transições de fase são acompanhadas por uma alteração na densidade ou, pelo menos, uma alteração no coeficiente de expansão do material.

A medição simultânea da dilatação do DIL L78 permite, portanto, reconhecer transições de fase na microestrutura da amostra durante o ciclo de tratamento térmico. Isto é de grande importância para a otimização dos seus processos de produção.

TTT – CCT – CHT – Diagrama

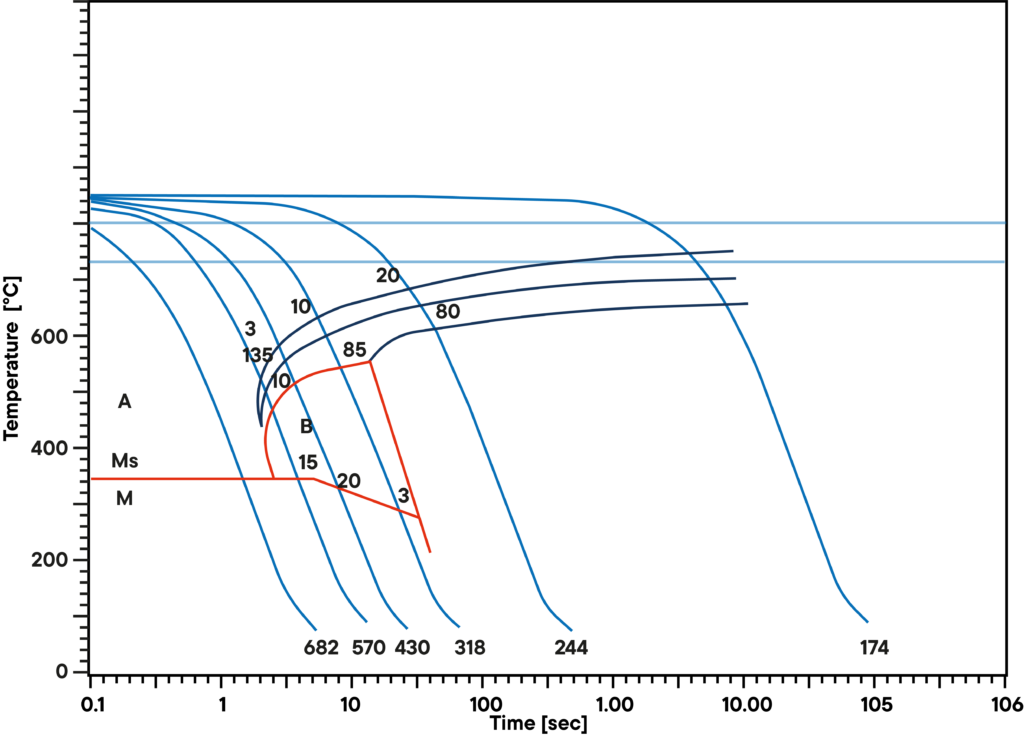

Existem três tipos principais de diagramas de transformação que são úteis para selecionar o aço e a via de processamento ideais para obter um determinado conjunto de propriedades. Estes são os diagramas de transformação tempo-temperatura (TTT), de transformação por arrefecimento contínuo (CCT) e de transformação por aquecimento contínuo (CHT).

Conformação de metais

Se for aplicada uma carga suficiente a um metal ou a outro material de construção, isso leva a uma alteração da forma do material. Esta mudança de forma é conhecida como deformação. É causada pelo efeito mecânico de forças externas ou por vários processos físicos e físico-químicos. Os metais deformados ou processados mecanicamente são muito superiores aos metais fundidos.

Ensaios de tração e curvas tensão-deformação

As curvas tensão-deformação são uma medida gráfica extremamente importante das propriedades mecânicas de um material. O diagrama dá-nos muitas propriedades mecânicas, como o módulo de elasticidade, a resistência à tração e o limite de elasticidade. O diagrama tensão-deformação exprime uma relação entre uma carga aplicada a um material e a deformação do material causada pela carga. O diagrama tensão-deformação é determinado por ensaios de tração. Os ensaios de tração são realizados em máquinas de ensaio de tração (DIL L78 Q/D/T), que aplicam uma força de tração controlada e uniformemente crescente à amostra.

Modo dissuasor:

- Força muito reduzida

- CTE – Coeficiente de expansão térmica

- Criação de diagramas TTT

- Determinação das mudanças de fase em diferentes taxas de arrefecimento

- Arrefecimento máximo: 4000 °C/s (amostra oca e taxa de arrefecimento máxima alcançável

- Opção para temperaturas baixas (Tmin= -150 °C)

- Medição opcional da expansão por speckle laser (patente n.º DE 10 2017 216 714.9)

Acessórios para o modo de arrefecimento:

- Várias bombas turbomoleculares (padrão e de alto fluxo)

- Soldador de termopar (modo de gás inerte opcional)

- Complemento criogénico (-150 °C no modo de arrefecimento)

- Opção de speckle laser para medição de deformação bidimensional

- -150 °C no modo de têmpera, -50 °C no modo de tração e deformação

Modo de deformação

- Simulação de processos de fabrico com tensões mecânicas, como a laminagem a quente ou o forjamento

- Taxa máxima de arrefecimento: 125 °C/s

- Força máxima: 22 kN (pressão)

- Velocidade de impressão: 0,005 – 100 mm/s (mais a pedido)

Modo comboio

- Determinação do módulo E

- Ensaios de rutura

- Taxa máxima de arrefecimento: 125 °C/s

- Força máxima: 22 kN (tensão)

- Velocidade de tração: 0,005 – 100 mm/s

- Várias formas de amostras (planas, redondas)

- Opcional: Medição ótica da deformação

Caraterísticas únicas

Têmpera rápida com água, óleo ou ar para melhorar a dureza

Determinação dos diagramas TTT, CHT e CCT

na gama de temperaturas de -150°C a 1600°C

Taxas de aquecimento e arrefecimento

a 2500°C/s

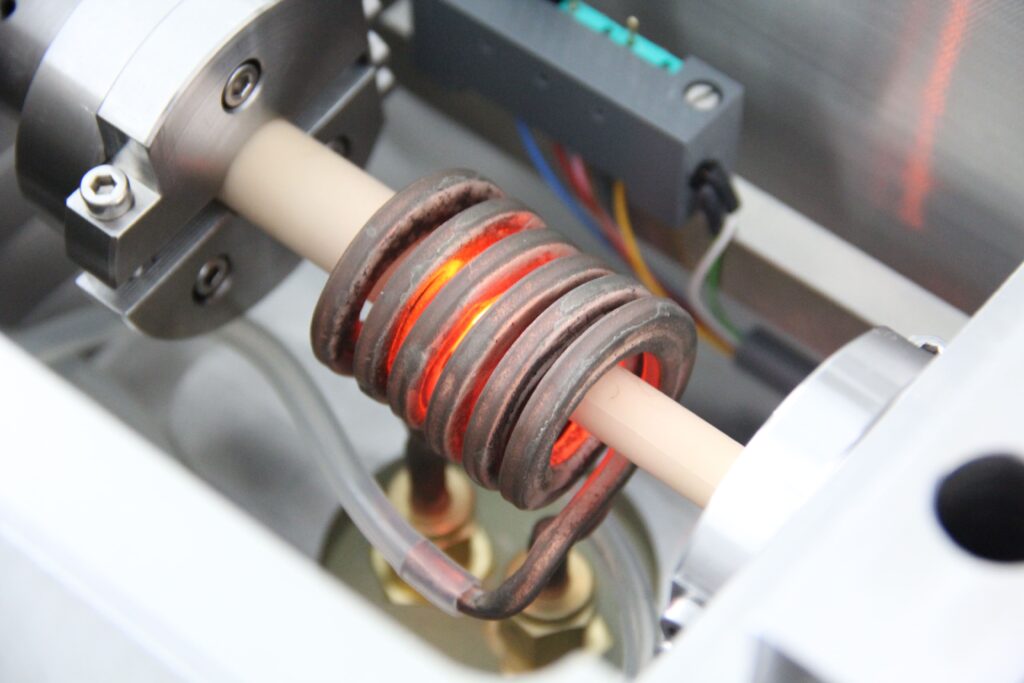

Utilização de fornos de indução e

dilatómetros de alta velocidade

para medições precisas

Tens dúvidas? Telefona-nos!

+49 (0) 9287/880 0

quinta-feira das 8 às 16 horas

e sexta-feira das 8 às 12 horas.

Estamos aqui para ti!

Especificações

MODEL | DIL L78/RITA Q * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (more on request) |

| Temperature measurement: | up to 3 thermocouples welded to sample |

| Sample geometry: | Ø 3 mm hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry (optional for heat treatment): | 10x10x60 mm (others on request) |

| Heating rates: | ≤ 4000 K / s** |

| Cooling rates: | ≤ 4000 K / s** |

| Measurement of length changes: | +/- 1.2mm |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Length change resolution: | 5 nm |

| Data resolution: | 24-bit |

| Instrument dimension: | 60x60x110 cm (without accessories) |

| Power supply: | 16 A, 208-230 V |

| *Specifications depend on the configurations **maximum heating/cooling rate, hollow sample |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

MODEL | DIL L78/RITA Q/D/T* |

|---|---|

| Furnace: | Induction furnace |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Sample geometry tensile: | round, flat sheet |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Length change measurement compression mode: | +/- 5 mm |

| Length change measruement quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1 nm) |

| Compression/tensile force: | 22 kN (max) |

| Stroke rate (compression and tensile): | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force) | up to 1 kHz |

| Mechanical control modes: | Stroke, force, true strain rate |

| *Specifications depend on the configurations |

Acessórios

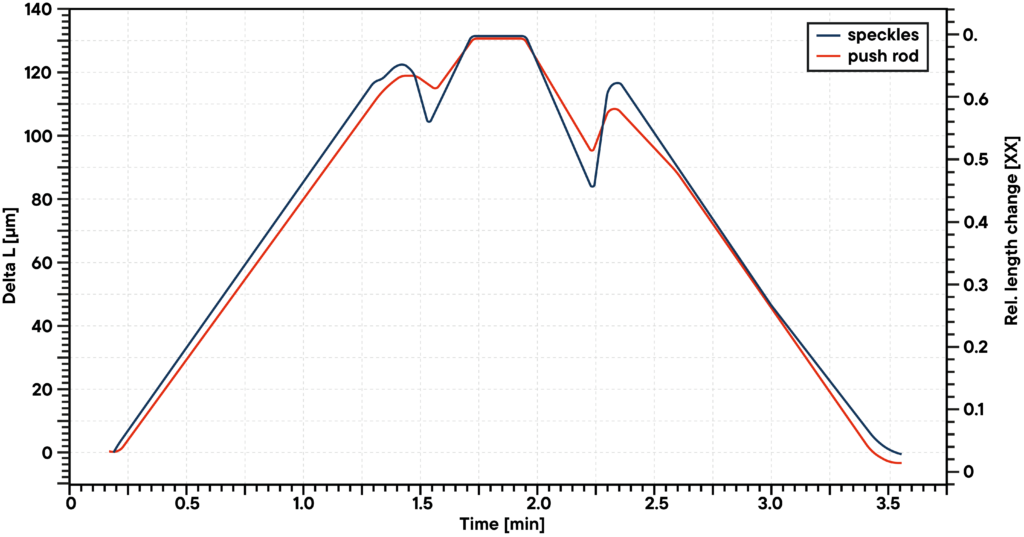

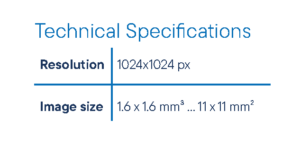

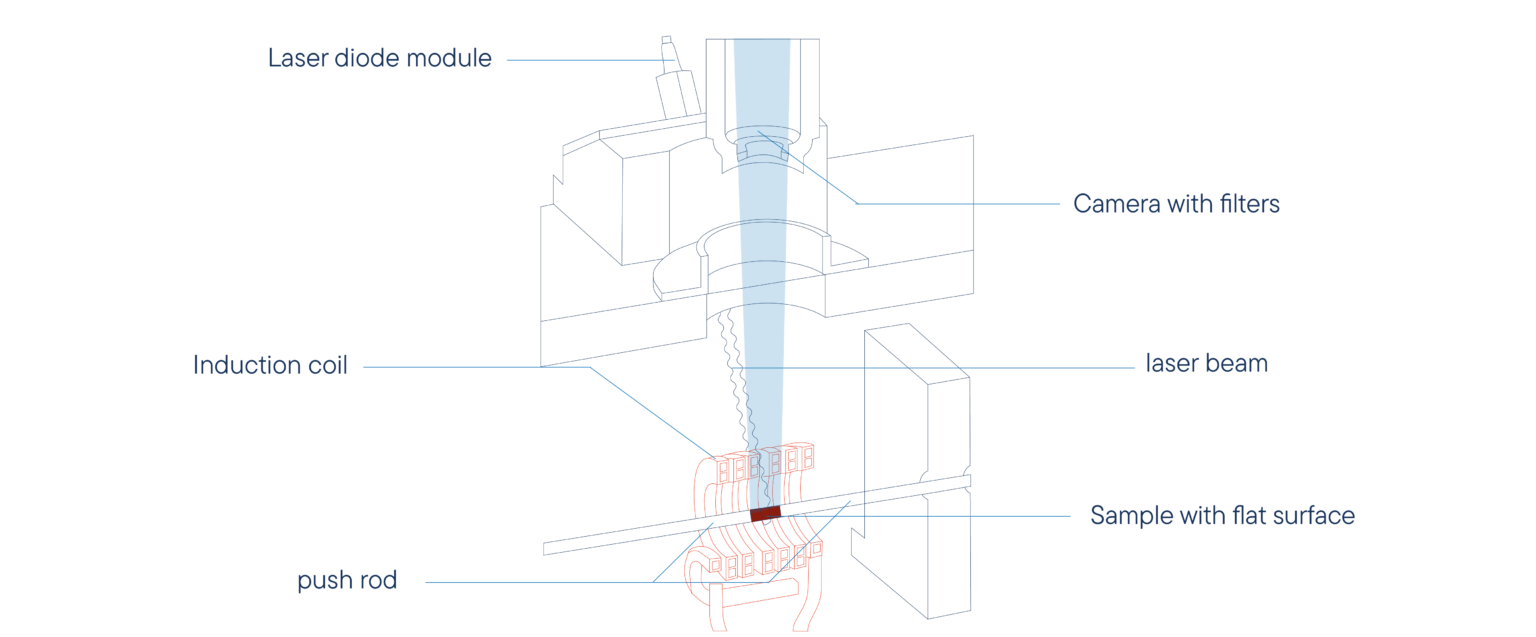

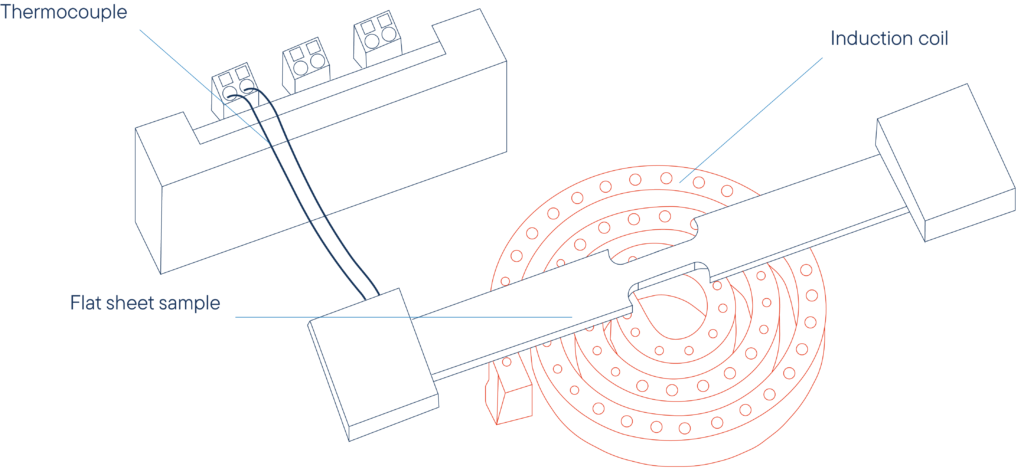

Medição da expansão por speckle laser

- Sensor de deslocamento ótico/medidor de tensão ótico

- A câmara observa padrões de manchas gerados por lasers

- As imagens da câmara são analisadas após a medição

- O tamanho e a posição das áreas podem ser definidos pelo utilizador

- Resolução de até 2 megapixéis

- Determinação da anisotropia

- Não são necessárias marcações na amostra

- Matriz de pontos 2D para áreas selecionáveis

- Medição diretamente na superfície da amostra (não é necessária borda)

- Possibilidade de medição bidimensional

- Pequena gama de medição → pequeno gradiente de temperatura

- Medição de comprimento possível muito perto do termopar

- Necessita de um espaço relativamente pequeno na bobina

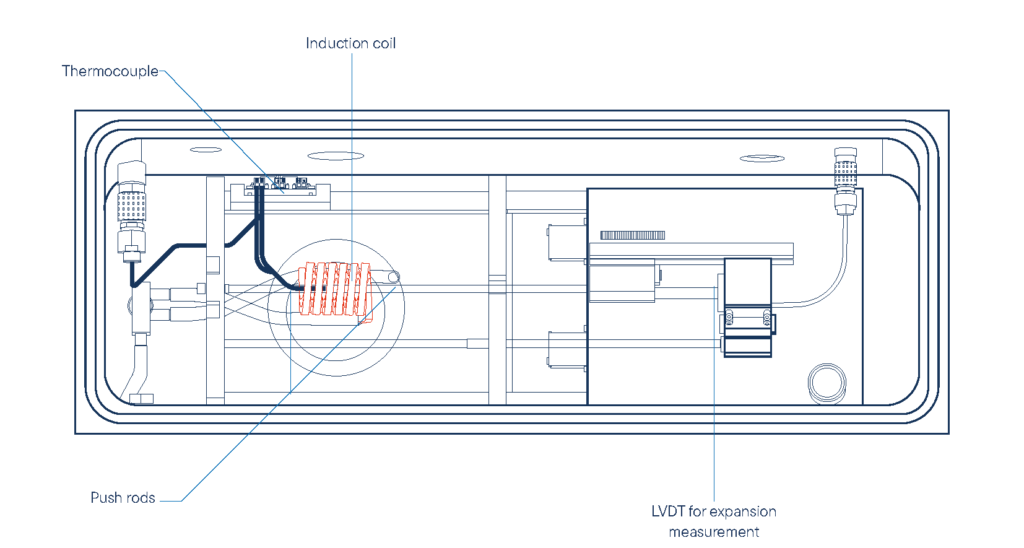

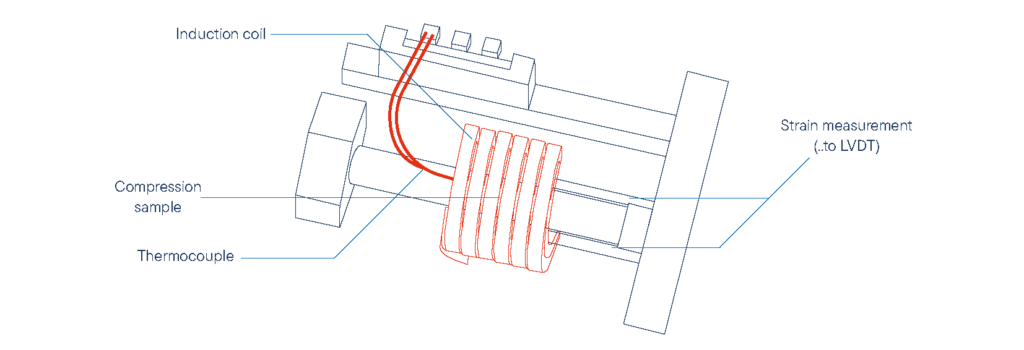

Conceção do modo de dissuasão

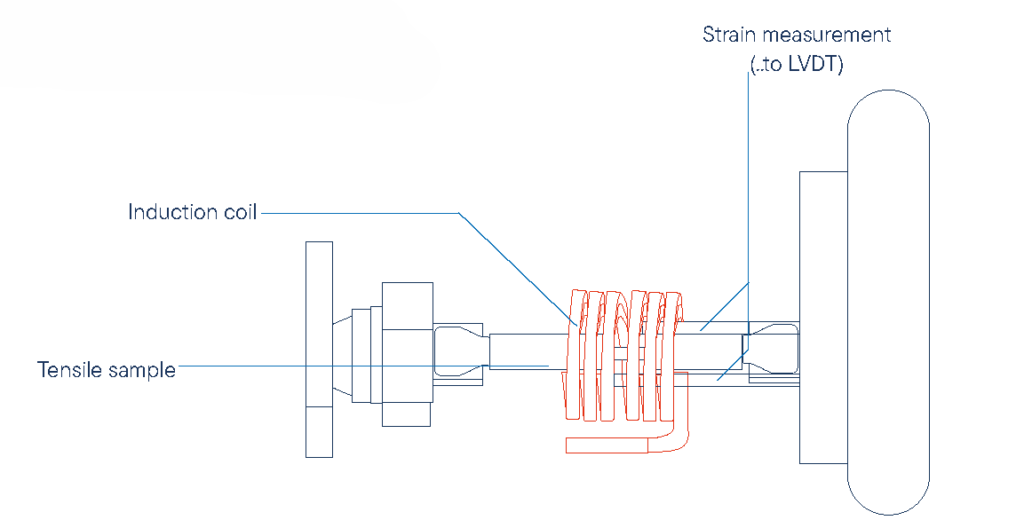

Conceção do modo de comboio

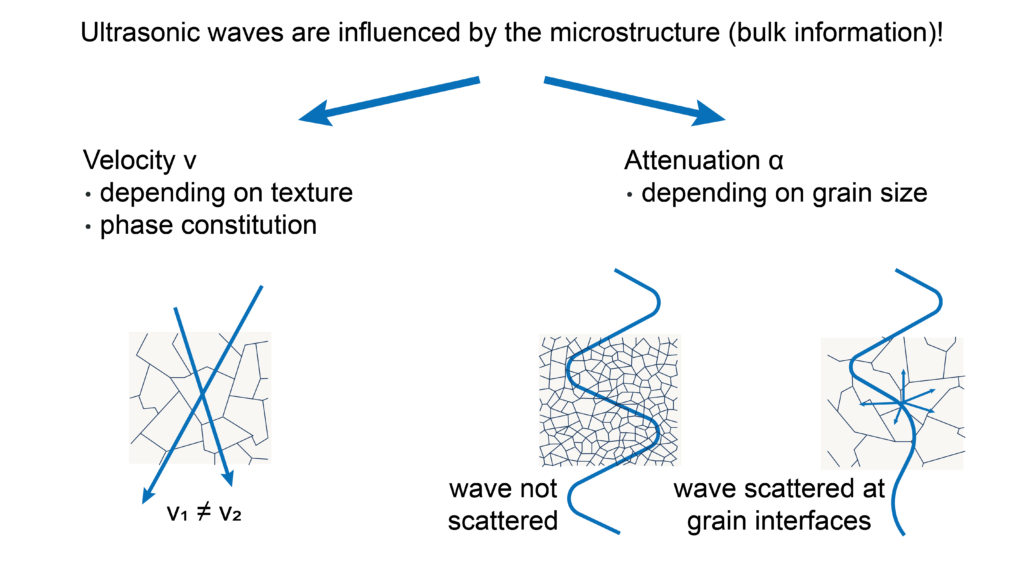

Tecnologia NDT laser ultra-sónica não destrutiva

Percebe em tempo real o crescimento dos grãos

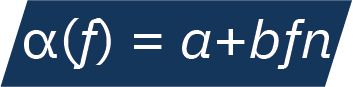

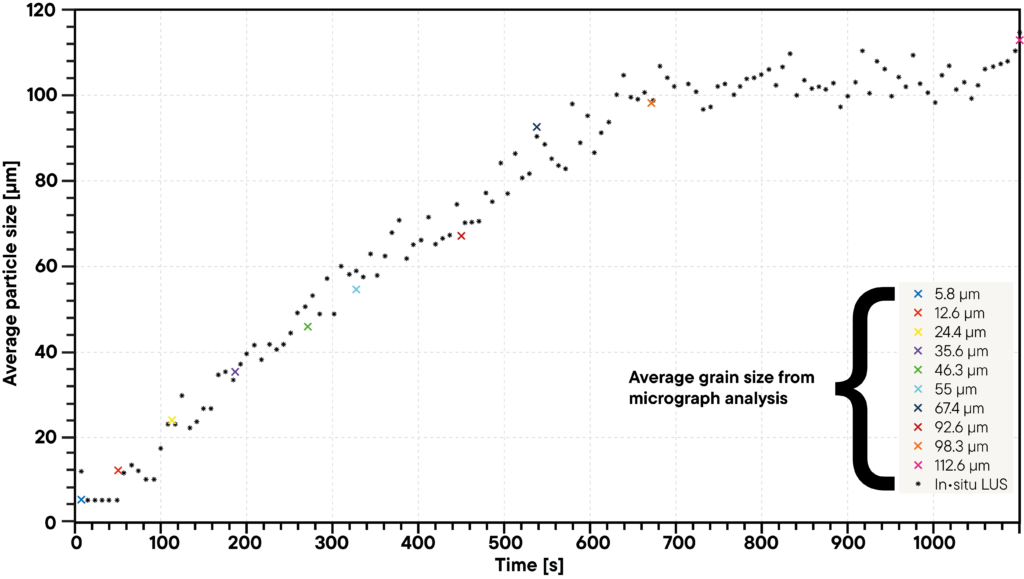

A técnica laser ultra-sónica não destrutiva (LUS) permite uma análise in-situ do tamanho do grão com base na avaliação da atenuação ultra-sónica dependente da frequência α(f), que é principalmente causada pela dispersão nos limites do grão devido ao método aplicado. A atenuação ultra-sónica dependente da frequência é modelada pela seguinte lei de potência:

O coeficiente de atenuação α(f) é composto por um coeficiente de absorção α, um coeficiente de dispersão b, a frequência f e o expoente n, sendo que o coeficiente de absorção descreve as perdas por fricção interna e o coeficiente de dispersão é o parâmetro de granulometria interessante (proporcional à granulometria média). O expoente n resulta da relação entre o comprimento de onda acústico e o tamanho médio do grão, podendo distinguir-se três tipos de dispersão: Rayleigh (n=4), estocástico (n=2) e geométrico [1]. A relação entre o coeficiente de dispersão e o tamanho de grão de interesse D é modelada da seguinte forma:

O coeficiente de dispersão b é o produto do parâmetro dependente do material C e da alteração relativa do tamanho médio do grão D-D0 (D0 – tamanho inicial do grão). A calibração do modelo usando os valores de tamanho médio de grão das micrografias em determinadas condições de temperatura resulta no parâmetro C [2].

A figura 2 mostra uma comparação impressionante destes resultados LUS em tempo real (pontos) com várias análises micrográficas demoradas (marcadores X coloridos).

Fonte:

[1] S. Sarkar, A. Moreau, M. Militzer e W. J. Poole, “Evolution of austenite recrystallisation and grain growth using laser ultrasonics”,

Metal. Mat. Trans. A Phys. Metall. Mater. Sci. vol. 39 A, no. 4, pp. 897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt e M. Militzer, “Medição de tamanho de grão ultra-sônico laser Insitu em superliga INCONEL 718”, J. Alloys Compd. vol. 670, pp. 329-336, 2016, doi: 10.1016/j. jallcom.2016.01.22 2.

As medições ultra-sónicas a laser e as análises de dados que utilizam este modelo de atenuação fornecem informações em tempo real (in-situ) sobre o crescimento do grão de um material durante o ciclo térmico. Os testes ultra-sónicos a laser in-situ substituem as medições demoradas e fornecem resultados em tempo real.

Medição in-situ em tempo real de:

- Recristalização

- Crescimento dos grãos

- Tamanho do grão

- Transições de fase

- Constantes elásticas

Software

Tornar os valores visíveis e comparáveis

A nossa interface de software intuitiva garante uma operação sem esforço, mesmo para medições complexas. Com o seu fluxo de trabalho optimizado, ferramentas de análise de dados abrangentes e capacidades de monitorização em tempo real, o software permite aos utilizadores obter resultados fiáveis com o mínimo de formação.

Funções gerais

- Programa com função de edição de texto

- Segurança dos dados em caso de falha de energia

- Proteção contra rutura do termopar

- Repete as medições com uma entrada mínima de parâmetros

- Avaliação das medições actuais

- Armazenamento e exportação de análises

- Exportação e importação de dados em formato ASCII

- Exportação de dados para o MS Excel

- Análise multimétodo (DSC TG, TMA, DIL, etc.)

- Função de zoom

- 1ª e 2ª derivação

- Dimensionamento gratuito

Funções DIL

- Visualização de curvas de contração ou expansão relativas/absolutas

- Visualização e cálculo do coeficiente de expansão técnica/física

- Funções de avaliação semi-automáticas

- Pacote de software especializado para a criação de diagramas CCT/CHT/TTT

Aplicações

Transformação de fase do aço

Para criar um diagrama CCT, a amostra é arrefecida a diferentes taxas de arrefecimento. Dependendo da taxa de arrefecimento, a amostra pode ser transformada em diferentes microestruturas. A temperatura da amostra e as temperaturas de transformação no início e no fim são transferidas para o diagrama CCT.

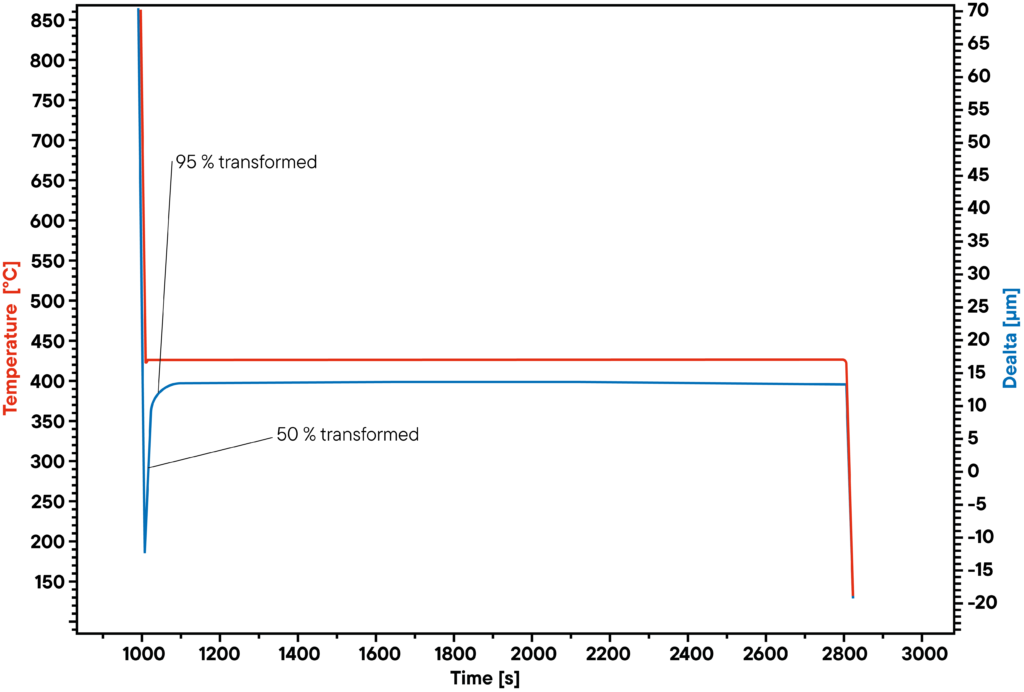

Conversão isotérmica

O gráfico à esquerda mostra o comprimento e a temperatura de uma amostra para criar um diagrama TTT. Enquanto a temperatura da amostra permanece constante, a amostra transforma-se numa microestrutura diferente.

Diagrama da transformação de arrefecimento contínuo (CCT)

O diagrama de fases CCT representa a transformação de fase de um material quando este é arrefecido a diferentes taxas controladas. O diagrama CCT permite prever a microestrutura final do aço medido. Esta estrutura cristalina determina as propriedades físicas do material. O DIL L78 Q e o DIL L78 Q/D são a ferramenta ideal para observar pequenas alterações dimensionais sob condições extremas de arrefecimento controlado. O software intuitivo facilita a criação de diagramas CCT, CHT e TTT a partir dos resultados do teste.

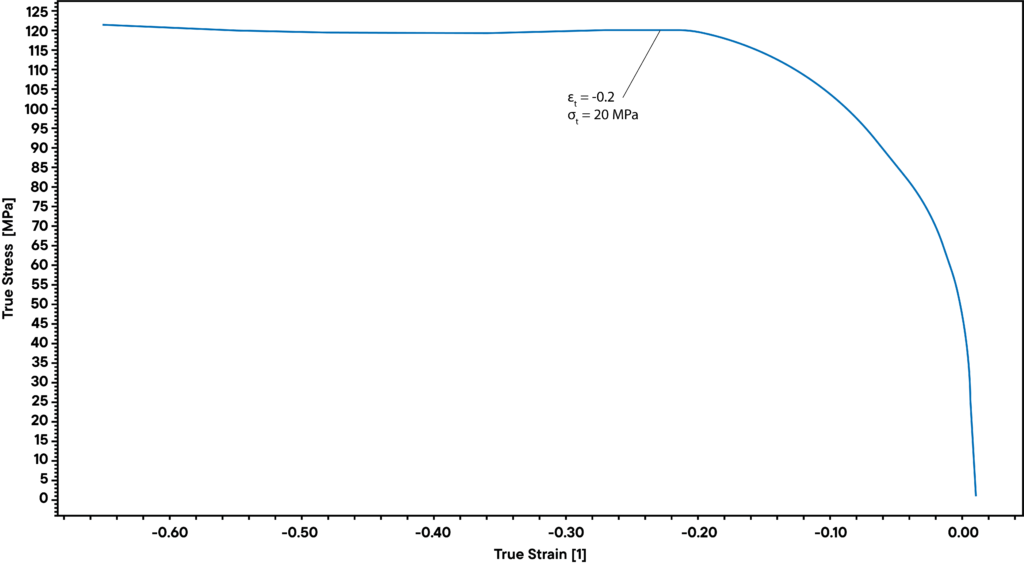

Curva de fluxo

O diagrama mostra a tensão mecânica exercida na amostra enquanto a amostra é comprimida a uma taxa de deslocamento constante ou a uma taxa de deformação real constante. A amostra aqui apresentada foi comprimida a 100 °C a 5 mm/s.

Vídeos

Bem informado