La plastica è presente in tutti i settori della vita, come imballaggi, automobili, tessuti, utensili, giocattoli, multimedia, ecc.

Il vantaggio delle materie plastiche è che le loro proprietà tecniche, come l’elasticità, la durezza, la resistenza alla temperatura e agli agenti chimici, possono essere modificate in quasi tutti i modi utilizzando diversi materiali di base, processi di produzione e additivi.

I polimeri più comunemente utilizzati polimeri sono il polietilene (PE), il polipropilene (PP), il cloruro di polivinile (PVC), il polistirene (PS), il poliuretano (PUR) e il polietilene tereftalato (PET).

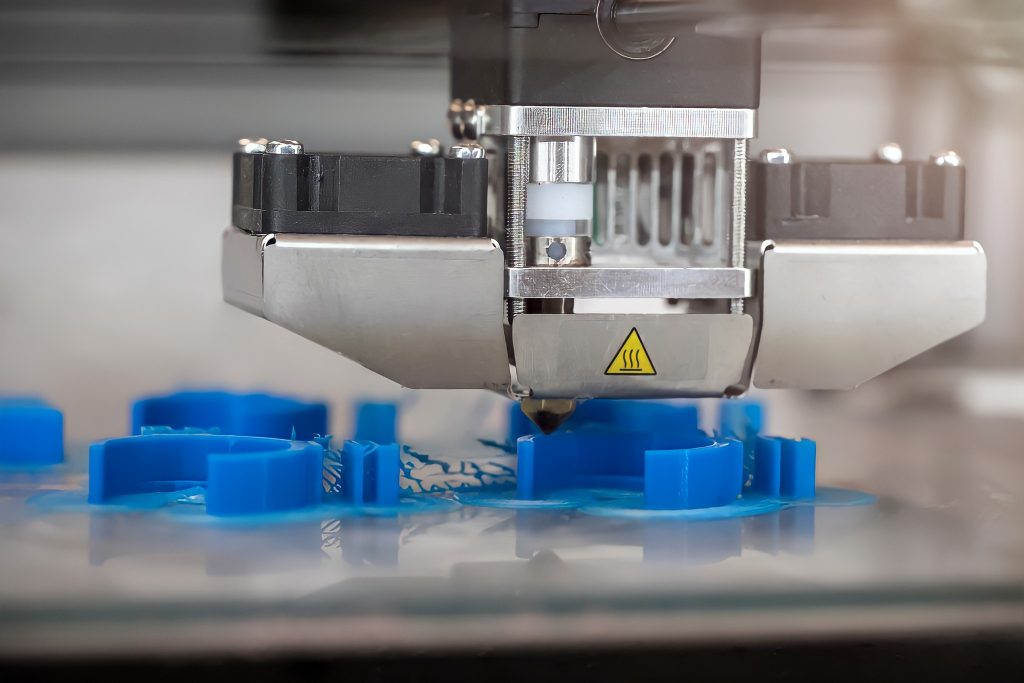

Processo di stampa 3D per polimeri

Lo stampaggio a iniezione, spesso indicato anche come stampaggio a iniezione o processo di stampaggio a iniezione, si basa sullo stampaggio primario. La pressa a iniezione liquefa la plastica in forma di granulato e la inietta sotto pressione nello stampo corrispondente. Il materiale si raffredda nello stampo e torna allo stato solido. L’oggetto finito può quindi essere rimosso dallo stampo e, se necessario, rilavorato. Il vantaggio di questo processo è che gli stampi originali possono essere riutilizzati e si possono produrre grandi quantità in modo rapido ed economico.

Tuttavia, la produzione additiva è sempre più utilizzata anche per produrre parti in plastica. Il vantaggio delle stampanti 3D rispetto alle macchine per lo stampaggio a iniezione è che sono significativamente più piccole, non è necessario produrre e sostituire stampi master e non sono richiesti strumenti speciali. La produzione additiva è particolarmente utile per la produzione di pezzi in piccole quantità o con geometrie complesse. Di conseguenza, i processi di stampa sono ideali per la produzione di prototipi e modelli o di strumenti speciali.

Le stampanti 3D sono ormai pronte per la produzione in serie e possono essere utilizzate in modo relativamente economico anche per uso privato. Ciò significa che la produzione additiva di parti in plastica viene utilizzata in molti settori, come l’industria, la ricerca, l’edilizia, l’arte, l’industria e anche la casa.

Modellazione a deposizione fusa (FDM) / Fabbricazione a filamento fuso (FFF)

Fotopolimerizzazione

Un altro processo comune è la fotopolimerizzazione in vasca (Vat photopolymerisation), in cui una fonte di luce polimerizza selettivamente una resina fotopolimerica in una vasca. Questo metodo comprende la stereolitografia (SLA) e l’elaborazione digitale della luce (DLP). La differenza principale tra i due metodi è la fonte di luce: la SLA utilizza punti laser, mentre la DLP utilizza un proiettore di luce.

Esistono altri processi che possono essere utilizzati per la produzione additiva di materie plastiche, come la fusione a letto di polvere, che include la sinterizzazione laser selettiva (SLS).

In questo processo, una fonte di energia termica (laser) scioglie le particelle di polvere nell’area di costruzione, quindi viene applicato un nuovo strato di polvere e il processo viene ripetuto. Un vantaggio è che la polvere inutilizzata intorno al componente sostiene la costruzione e può essere riutilizzata. In questo caso viene utilizzata una polvere termoplastica, come il nylon.

I fotopolimeri o le cere sono spesso utilizzati per l’applicazione di materiale a getto libero (material jetting). La stampante deposita selettivamente gocce di materiale sul letto di stampa o sullo strato precedente, che vengono poi polimerizzate. In questo processo è possibile utilizzare contemporaneamente diversi materiali per lo stesso oggetto. Questo è particolarmente vantaggioso per i componenti complessi che richiedono una struttura di supporto.

A seconda dei requisiti dei componenti da stampare, si possono prendere in considerazione diversi polimeri, che si differenziano per le loro proprietà ottiche, meccaniche e termiche, oltre che per il grado di difficoltà della stampa. I materiali più comunemente utilizzati per la stampa 3D sono il PLA (acido polilattico), una plastica biodegradabile ricavata dai derivati dell’amido di mais e facile da stampare, e l’ABS (acrilonitrile butadiene stirene), a base di petrolio. Quest’ultimo è molto robusto e durevole e viene utilizzato, ad esempio, per gli interni dei veicoli o per i giocattoli.

Vengono utilizzati anche PET, PETG (PET combinato con glicole), nylon, polipropilene (PP) e PMMA (noto anche come vetro acrilico o plexiglas). L’aspetto e le proprietà di questi materiali possono essere modificati con additivi come metalli, ceramica, carbonio o legno, in modo da poter sviluppare, ad esempio, filamenti elettricamente conduttivi o magnetici per la stampa 3D di applicazioni speciali. Un altro gruppo di polimeri utilizzati sono le resine fotopolimeriche, che vengono polimerizzate strato per strato utilizzando la luce UV.

Tra i problemi che si verificano durante la stampa ci sono l’intasamento delle ghiandole dell’estrusore, le crepe, la deformazione del componente e i problemi di adesione tra gli strati. Per evitare questi problemi, è importante conoscere le proprietà del materiale da utilizzare. Le temperature di transizione vetrosa e di fusione sono particolarmente importanti. La temperatura del letto di stampa deve essere inferiore alla temperatura di transizione vetrosa per non interrompere il processo di stampa. La temperatura di estrusione deve essere ben al di sopra del punto di fusione, in modo che il polimero sia liquido e si possa garantire una stampa perfetta.

L’analisi delle proprietà termiche è un passo essenziale per regolare le impostazioni della stampa 3D al fine di evitare errori e problemi. Il punto di vetro e il punto di fusione e cristallizzazione possono essere misurati con il Calorimetro Differenziale a Scansione (DSC) possono essere determinati. È utile anche analizzare con un dilatometro (DIL) poiché sia il punto di vetro che il coefficiente di espansione termica (C coefficiente di espansione termica (CTE) e si può analizzare la deformazione durante il riscaldamento e il raffreddamento.

È inoltre importante registrare le proprietà termiche e meccaniche del componente finito, poiché queste possono differire in modo significativo dal materiale grezzo. In particolare, la conducibilità termica può essere molto diversa da quella di un pezzo fabbricato in modo convenzionale a causa della struttura a strati, che comporta un’ulteriore resistenza termica di contatto, e dell’introduzione di cavità in un corpo stampato in 3D. Per questa analisi, il metodo laser Flash Method (LFA) il Ponte caldo transitorio (THB) e il Tester di Interfaccia Termica dei Materiali (TIM) .