Índice

¿Por qué el análisis termomecánico en la industria metalúrgica?

En la industria siderúrgica y metalúrgica las empresas se enfrentan a exigencias cada vez mayores: Los componentes deben soportar elevadas cargas térmicas, las ventanas de proceso deben respetarse con precisión y los cambios microestructurales selectivos son a menudo la clave para mejorar las propiedades de los materiales. Ya se trate de la evaluación de estructuras de soldadura, del desarrollo de aleaciones innovadoras o de la validación de lotes individuales, la caracterización fiable de materiales metálicos constituye la base de la garantía de calidad sostenible y del desarrollo de materiales específicos.

El acero y otros metales se someten a exigentes procedimientos de fabricación y transformación en los que el comportamiento térmico y mecánico individual es decisivo para determinar la eficacia de los tratamientos térmicos, los procesos de soldadura, los procesos de fundición o los procesos de laminación. El conocimiento preciso de estas propiedades permite optimizar los procesos de producción y evitar costosos rechazos.

¿Qué hace el análisis termomecánico (ATM)?

El análisis termomecánico es un método establecido de ensayo de materiales que mide los cambios dimensionales de una probeta en función de la temperatura y la fuerza aplicada. Parámetros clave como el

Las variables de medición típicas incluyen el cambio de longitud, el CET, la deformación durante los ensayos de relajación, fluencia y recuperación, así como la detección de puntos de transformación, por ejemplo el inicio de la martensita en el acero. Los modernos sistemas TMA como los de Linseis garantizan una resolución de fuerza exacta en el rango de µN. La posibilidad de seleccionar diferentes geometrías de punta y modos de prueba aumenta considerablemente la flexibilidad de la aplicación. Para los sistemas de materiales sensibles, las mediciones también pueden realizarse en una atmósfera controlada de gas inerte para evitar la oxidación o reacciones indeseables.

Por qué TMA es la elección correcta para el acero y los metales

Los puntos fuertes de la TMA en comparación con otros métodos de caracterización residen sobre todo en su alta sensibilidad y en la capacidad de observar los efectos térmicos y mecánicos tanto por separado como simultáneamente. La medición precisa de la dilatación térmica es esencial para el desarrollo de nuevas aleaciones y la evaluación de componentes como los cordones de soldadura. La TMA también es ideal para detectar y cuantificar las transiciones de fase, como la transformación martensítica. La deformación a largo plazo y los procesos de relajación dependientes del tiempo también pueden medirse de forma fiable con este método.

Un estudio reciente describe la gran relevancia de las mediciones de TMA para la caracterización de los aceros en lo que respecta a sus transiciones de fase y su comportamiento de expansión (Bhattacharya et al., 2023). Para los materiales de alto rendimiento en particular, destacan que la TMA es uno de los pocos métodos que pueden registrar de forma simultánea y comparable la interacción entre la temperatura, la carga mecánica y el cambio de volumen. Otro artículo muestra que la combinación de la TMA con el control atmosférico dirigido también es ventajosa para la garantía de calidad de las aleaciones por lotes (Lee et al., 2022). Los autores destacan la importancia de la detección precoz de las inhomogeneidades para el control del proceso en las fundiciones y la prevención de lotes defectuosos.

Qué es importante para realizar mediciones significativas

Varios factores son cruciales para obtener resultados reproducibles y fiables. La preparación de las muestras desempeña un papel fundamental: las superficies limpias y las geometrías definidas minimizan los factores de interferencia y garantizan mediciones reproducibles. La elección de la atmósfera también es relevante: los gases inertes o los sistemas de vacío regulable son útiles para evitar la oxidación o los procesos de reacción no deseados.

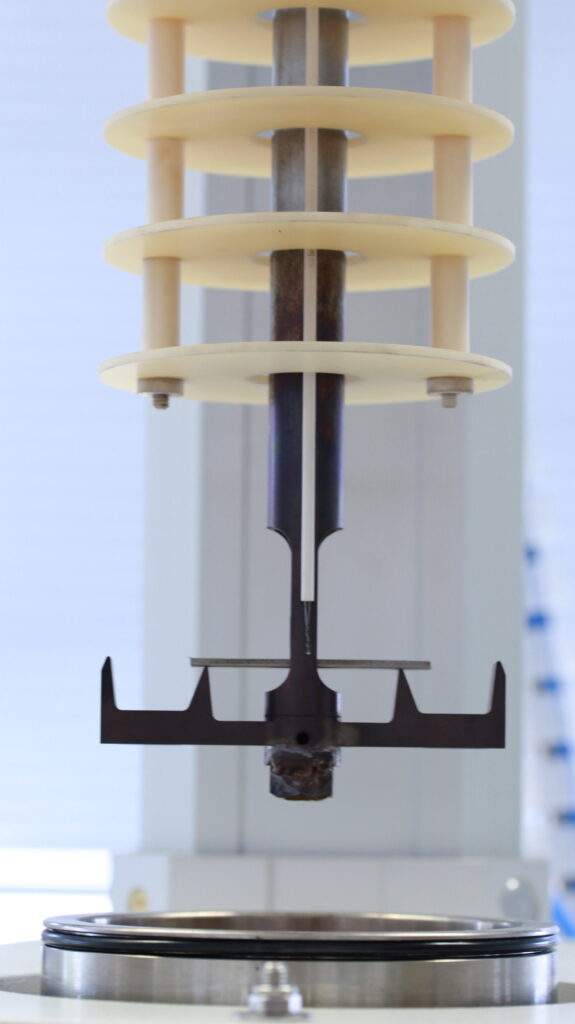

La selección de la fuerza y las geometrías de punta adecuadas influye directamente en las señales de medición. Según la aplicación, se utilizan puntas penetrantes, de compresión o Flexur. Las modernas herramientas de software también permiten detectar automáticamente las transiciones y documentar los parámetros de calidad, lo que simplifica y acelera considerablemente la evaluación.

Criterios de selección de los sistemas TMA

Al evaluar un sistema de TMA deben tenerse en cuenta varios aspectos. El intervalo de temperatura es especialmente importante para las aleaciones de acero, ya que aquí a menudo se requieren mediciones hasta el intervalo de alta temperatura de más de 1000 °C. La resolución de la fuerza debe ser lo suficientemente fina como para detectar incluso las deformaciones más pequeñas para aplicaciones de alta precisión.

La reproducibilidad es otro criterio importante: la estabilidad a largo plazo documentada y la coherencia de los valores medidos garantizan la comparabilidad de los análisis de lotes durante periodos de tiempo más largos. Por último, pero no por ello menos importante, la capacidad de integración desempeña un papel importante: la conexión sencilla a los entornos de laboratorio existentes, tanto en términos de software como de organización, es una ventaja clave para el funcionamiento continuo.

Valor añadido para el laboratorio y la producción

Las ventajas de la tecnología de medición TMA en un contexto metalúrgico son múltiples y tienen un impacto directo en la cadena de valor. El análisis preciso de los límites termomecánicos permite el control exacto de los procesos industriales y, por tanto, asegura las ventanas de proceso. El aseguramiento continuo de la calidad con TMA evita costosos lotes defectuosos, lo que se refleja directamente en la reducción de las tasas de rechazo.

Los datos de medición directa de la relajación y la transformación aceleran el escalado y la optimización de nuevas aleaciones, lo que hace que el desarrollo de materiales sea mucho más eficaz. Además, los protocolos de medición verificables y digitales son a menudo un requisito previo para las certificaciones y las pruebas de entrega, lo que significa que la TMA también contribuye al cumplimiento de los requisitos normativos.

Ejemplo práctico: Determinación del módulo de elasticidad del níquel

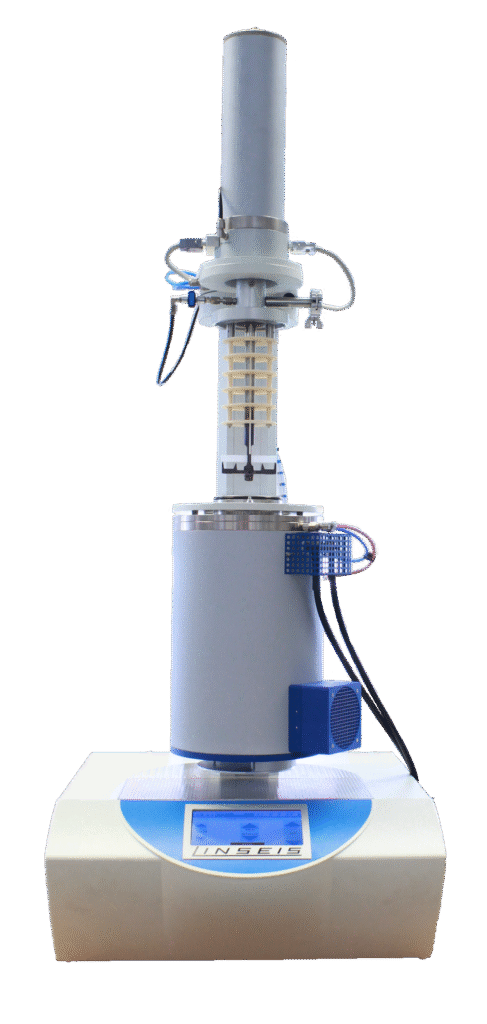

El LINSEIS TMA L72 permite aplicar programas de fuerzas sinusoidales a una gran variedad de probetas. Esto permite determinar el módulo de flexión y el módulo elástico de casi todos los materiales. Diseñado originalmente para aplicaciones con polímeros, el sistema se ha optimizado recientemente para medir materiales más duros, como aleaciones metálicas y metales puros. Al ampliar los rangos de fuerza hasta 20 N y aumentar las dimensiones de la muestra, ahora también se pueden caracterizar con precisión materiales metálicos exigentes.

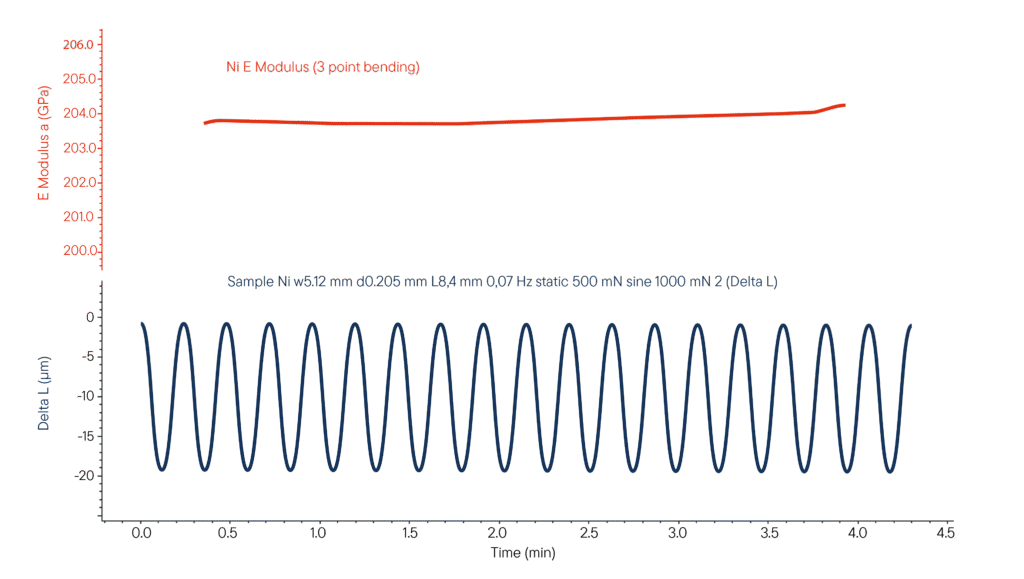

En un ensayo típico de flexión en 3 puntos, se analizó una muestra de níquel con una longitud de 8,4 mm, un diámetro de 5,12 mm y un grosor de 0,2 mm. La medición se realizó a 50 °C utilizando una fuerza estática de 500 mN y una fuerza sinusoidal superpuesta de 1 N adicional. El cambio resultante en la longitud de la muestra y el módulo de elasticidad calculado resultante muestran una excelente concordancia con los datos de la bibliografía. Resulta especialmente ventajoso que estas mediciones puedan realizarse en todo el intervalo de temperaturas del instrumento, lo que permite realizar un cribado exhaustivo de las propiedades mecánicas.

Literatura

Bhattacharya, S. et al. (2023) «Thermal expansion and phase transition analysis of advanced steel grades using TMA», Journal of Thermal Analysis and Calorimetry.

Lee, H.W. et al. (2022) ‘Using thermomechanical analysis for alloy batch validation in metal production’, Metallurgical and Materials Transactions A.

Meier, P. et al. (2021) ‘Optimización de procesos en fundiciones basada en mediciones de TMA a alta temperatura’, Revista Internacional de Investigación de Materiales.