Índice

O que são transformações de fase?

Termodinâmica e cinética: as forças motrizes

A diversidade das transformações de fase

Transformações eutécticas:

- Estas ocorrem quando uma solução líquida arrefece e se transforma em duas ou mais fases sólidas em simultâneo. O exemplo clássico é o sistema eutéctico de ferro-carbono, que resulta numa mistura fina de ferrite e cementite – uma estrutura conhecida como perlite, que constitui a base de muitas propriedades do aço.

Transformações peritecticas:

- Neste processo, uma fase sólida reage com um fundido para formar uma nova fase sólida. Este tipo de transformação é crucial para a produção de certos tipos de ligas onde o controlo da microestrutura é de extrema importância para as propriedades finais do material.

Transformações martensíticas:

- Uma das transformações mais fascinantes é a transformação martensítica, que ocorre sem difusão. É uma transformação sem difusão que é desencadeada pelo arrefecimento rápido (têmpera) da austenite e conduz a uma estrutura cristalina distorcida que se torna dura e quebradiça. Esta transformação é fundamental para a produção de aço endurecido.

Transformação bainítica:

- A bainite é uma microestrutura fina em forma de agulha que se forma a temperaturas entre as da perlite e da martensite. Combina uma elevada resistência com uma certa tenacidade e encontra-se sobretudo nos aços de elevada resistência.

Endurecimento por precipitação:

- Esta transformação ocorre quando partículas muito finas de uma nova fase precipitam de uma solução sólida supersaturada. Estas partículas impedem o movimento das deslocações e aumentam assim a resistência e a dureza do material.

Recristalização:

- Após uma deformação severa, podem formar-se novos grãos livres de tensão num metal, resultando numa estrutura mais macia e dúctil. Este processo é crucial para a produção de metais com propriedades mecânicas específicas.

Transformações ordem-desordem:

- Em algumas ligas, os átomos podem estar distribuídos aleatoriamente a altas temperaturas, mas adoptam uma estrutura ordenada a temperaturas mais baixas. Esta transformação pode influenciar as propriedades eléctricas e magnéticas do material.

Medição e análise: um olhar sobre os metais

Metalografia:

- A metalografia é uma técnica clássica em que as amostras de metal são cuidadosamente preparadas e analisadas ao microscópio. Ao gravar a superfície com produtos químicos específicos, são visualizadas diferentes fases e grãos, o que permite tirar conclusões sobre a microestrutura e, por conseguinte, sobre as propriedades mecânicas do material.

Difração de raios X (XRD):

- O XRD é uma técnica poderosa que revela a estrutura cristalina dos metais. Baseia-se na difração de raios X nos planos atómicos do material e fornece informações detalhadas sobre a composição e orientação das fases, bem como sobre as deformações da rede.

Calorimetria Exploratória Diferencial (DSC):

- DSC mede o calor que é absorvido ou libertado quando uma amostra é aquecida ou arrefecida. Este método é particularmente útil para identificar reacções exotérmicas e endotérmicas durante as transformações de fase.

Dilatómetro de arrefecimento:

- A dilatómetro de arrefecimento é um instrumento especializado que mede a alteração no comprimento de uma amostra durante o arrefecimento rápido. É fundamental para estudar a transformação martensítica e outras transições de fase que ocorrem em condições não isotérmicas. Com a sua ajuda, os metalúrgicos podem determinar as taxas críticas de arrefecimento necessárias para criar microestruturas específicas.

Dilatômetro de formação:

- O dilatómetro de formação alarga as possibilidades de análise através da medição da alteração do comprimento em condições de conformação simuladas. Pode registar os efeitos da tensão e da temperatura na microestrutura em tempo real, o que é essencial para o desenvolvimento de processos de conformação e para a otimização do comportamento do material sob condições de carga.

Diagramas TTT e ZTU: Os mapas das transformações metálicas

Diagramas TTT: Ajudas à navegação no espaço tempo-temperatura

Ilustram o tempo que demora até uma determinada transformação de fase começa e se completa a uma temperatura constante. Estas “isotérmicas de transformação” são cruciais para compreender a rapidez com que um metal deve ser arrefecido para evitar fases indesejadas ou para obter as microestruturas desejadas.

- Canto superior esquerdo:

- É aqui que se dá a transformação em perlite, que ocorre durante um arrefecimento relativamente lento.

- O “nariz” do diagrama:

- Esta é a área mais crítica onde a transformação para bainite ocorre mais rapidamente.

- Zona inferior direita:

- A transformação martensítica que ocorre com taxas de arrefecimento muito rápidas é mostrada aqui.

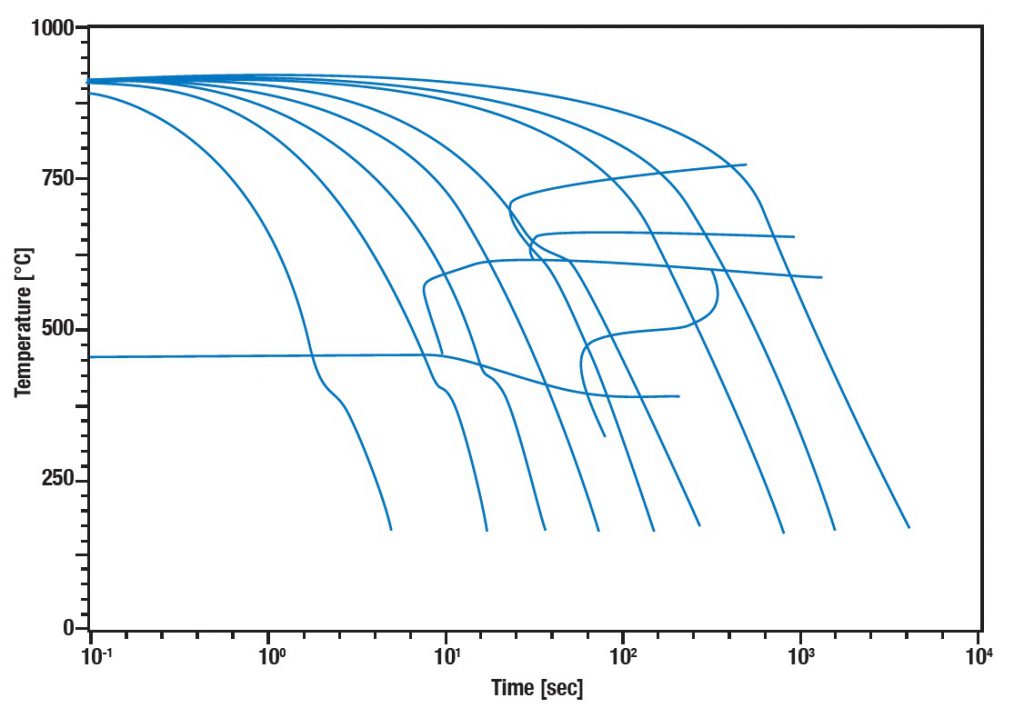

Diagramas ZTU: Arrefecimento contínuo para o mundo real

Enquanto os diagramas TTT se aplicam a condições isotérmicas, os diagramas de transformação tempo-temperatura (ZTU) ou de transformação por arrefecimento contínuo (CCT) representam melhor a realidade do tratamento térmico industrial. Mostram o que acontece quando uma liga é arrefecida continuamente, o que é o caso na maioria das aplicações práticas.

Os diagramas CCT são particularmente úteis para compreender o efeito das taxas de arrefecimento sobre a microestrutura e as propriedades mecânicas resultantes. Podem ser muito diferentes dos diagramas TTT correspondentes para a mesma composição de aço, uma vez que o tempo para os processos de difusão durante o arrefecimento contínuo é limitado.

O significado para a prática:

O conhecimento e a aplicação dos diagramas TTT e ZTU são essenciais para o desenvolvimento dos processos de tratamento térmico. Permitem otimizar processos como o endurecimento, a têmpera e a normalização.

Com a sua ajuda, os metalúrgicos podem ajustar o tratamento térmico para evitar a formação de fases indesejáveis, como a perlite grosseira ou demasiada martensite, e, em vez disso, produzir uma distribuição fina de bainite ou uma quantidade desejada de martensite para alcançar o equilíbrio perfeito entre resistência e tenacidade.

Os dilatómetros de arrefecimento e de conformação desempenham um papel fundamental na criação de diagramas ZTU, uma vez que podem simular as curvas de arrefecimento em condições reais. São ferramentas indispensáveis para a investigação e desenvolvimento de novas ligas de aço e processos de tratamento térmico.

Em geral, os diagramas TTT e ZTU são ferramentas indispensáveis na caixa de ferramentas de um metalúrgico. Proporcionam uma base científica para compreender e controlar as transformações de fase e são, por isso, cruciais para a produção de metais com propriedades personalizadas para aplicações exigentes.

As transformações de fase não são apenas um interesse académico. São fundamentais para o fabrico de tudo, desde peças automóveis a instrumentos cirúrgicos. A capacidade de controlar estas transformações é fundamental para a qualidade e o desempenho do produto final.

A procura constante de materiais melhores, mais económicos e mais amigos do ambiente está a impulsionar a investigação em metalurgia. Tecnologias inovadoras, como o fabrico aditivo, abrem novas formas de utilizar e controlar as transformações de fase.

As transformações de fase são um tema central na metalurgia, fazendo a ponte entre o mundo atómico e o mundo macroscópico dos materiais de engenharia. Através de uma compreensão profunda destes processos, os metalúrgicos podem alargar os limites do que é possível fazer com os metais, lançando as bases para a próxima geração de materiais e tecnologias.