Indice dei contenuti

I materiali che vengono lavorati allo stato di aggregato liquido richiedono in genere un certo periodo di tempo per indurirsi. Durante questo lasso di tempo, avvengono processi chimici e fisici che portano alla solidificazione del materiale. Questi processi sono associati al rilascio o all’assorbimento di calore.

Registrando le quantità di calore corrispondenti come parte di un sistema di dinamica calorimetria a scansione differenziale (calorimetria differenziale a scansione, in breve DSC), è possibile osservare l’andamento dei processi in funzione delle condizioni ambientali definite. I risultati forniscono informazioni sulle condizioni ottimali per la polimerizzazione e permettono di trarre conclusioni sui parametri di qualità del materiale analizzato.

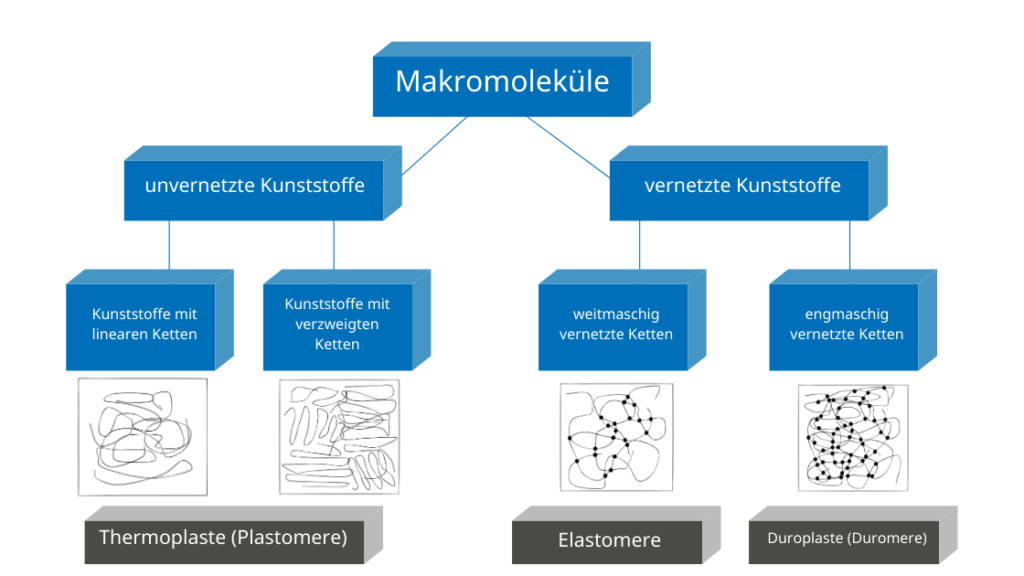

Polimerizzazione di termoindurenti ed elastomeri

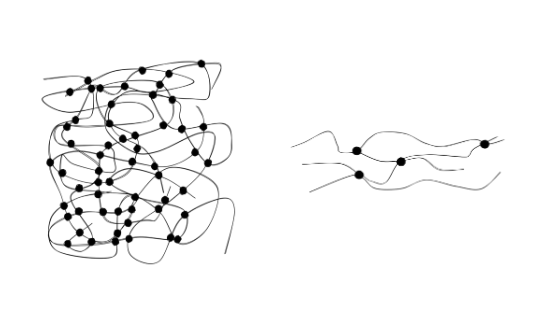

I termoindurenti e gli elastomeri sono materie plastiche che ottengono la loro resistenza finale attraverso la reticolazione delle macromolecole. Durante questo processo si formano legami chimici in corrispondenza di gruppi reattivi.

Le reazioni iniziano aumentando la temperatura e aggiungendo sostanze (indurenti) che formano un ponte tra i gruppi reattivi.

I duromeri formano una rete spaziale a maglie strette. Ciò conferisce loro un’elevata resistenza. La rete degli elastomeri è a maglie larghe. Le sue macromolecole a forma di palla possono essere separate e tornare al loro stato originale una volta rimossa la forza di trazione. Dopo la completa reticolazione, le plastiche sono dimensionalmente stabili. Questo processo è noto come polimerizzazione.

Esempi di termoplastici amorfi:

Esempi di termoplastici semicristallini:

Esempi di termoindurenti:

Esempi di elastomeri:

Una plastica attraversa diverse fasi durante il processo di indurimento. Il materiale di partenza si presenta solitamente sotto forma di soluzione liquida. Ciò significa che le macromolecole sono finemente disperse in un solvente. A una temperatura minima che dipende dal sistema polimerico, iniziano le reazioni di reticolazione nella soluzione, dando origine a un gel. Il gel è costituito dai componenti reticolati, ora insolubili, e gli spazi tra di essi contengono il solvente. La miscela di sol e gel è inizialmente elastica come la gomma.

Nei sistemi termoindurenti, raggiunge uno stato simile al vetro con l’aumentare della reticolazione. L’indurimento progredisce fino al massimo grado di indurimento, a quel punto il sol si è completamente trasformato in un gel.

Nei sistemi elastomerici, il gel mantiene il suo stato elastico dopo la completa reticolazione. Infine, il rispettivo comportamento è influenzato in modo decisivo dalla temperatura di transizione vetrosa del sistema polimerico.

Per i termoindurenti è superiore alla temperatura di polimerizzazione, per gli elastomeri è inferiore. Al di sopra della temperatura di transizione vetrosa, il polimero è morbido e le molecole sono mobili; al di sotto di questa temperatura, il materiale tende a essere solido e fragile.

Il grado di indurimento

Il tempo di polimerizzazione dipende dalle proprietà del materiale del sistema polimerico e dalla temperatura.

Al di sotto di un limite di temperatura dipendente dal sistema, non avviene alcuna reticolazione significativa. Anche se il sol diventa solido in un periodo di tempo più lungo, può essere liquefatto nuovamente applicando del calore.

Al di sopra di questa temperatura limite, le reazioni di reticolazione iniziano dopo un certo “tempo di riposo”. Il “tempo di riposo” si riduce e la velocità di reazione aumenta all’aumentare della temperatura.

La reazione di reticolazione è irreversibile. La durata della lavorazione della miscela iniziale dipende dal tempo di riposo. Questo periodo è noto come pot life. Può essere prolungato con l’aggiunta di inibitori e ridotto con l’aggiunta di catalizzatori.

La velocità di reazione determina il tempo necessario al sistema polimerico per polimerizzare completamente. Questo tempo può essere controllato anche aggiungendo inibitori o catalizzatori. Tuttavia, la temperatura a cui avviene la reticolazione ha un’influenza significativa. Il grado di polimerizzazione descrive il grado di avanzamento della reticolazione. Si tratta della percentuale di miscela che ha già reticolato. Il grado massimo di reticolazione si raggiunge quando l’ intero sol si è trasformato in un gel .

L'entalpia di reazione

La reazione di reticolazione è esotermica, cioè comporta il rilascio di calore. Poiché i processi avvengono a pressione costante, è possibile determinare solo la percentuale di calore che non viene consumata dalle variazioni di volume legate al calore. Questa proporzione è l’entalpia di reazione. Può essere determinata tramite l’analisi termica per la reazione completamente completata.

La calorimetria a scansione differenziale (DSC ) può essere utilizzata per determinare la quantità di calore rilasciata per unità di tempo. Questo valore corrisponde alla velocità di reazione. La quantità di calore rilasciata fino a un certo momento può essere stabilita in relazione all’entalpia di reazione. Questo rapporto equivale al grado di polimerizzazione.

I valori ottenuti permettono di determinare la temperatura di polimerizzazione ottimale e il grado di polimerizzazione dei campioni, di determinare il rapporto di miscelazione appropriato tra sol e indurente e di valutare l’efficacia di inibitori e catalizzatori.