L'indice dei contenuti:

La fabbricazione additiva (AM), nota anche come stampa 3D, è un processo che consente di costruire strutture complesse strato per strato. Consente di costruire in modo rapido e con risparmio di risorse geometrie che in precedenza potevano essere visualizzate solo come modelli 3D e rappresenta quindi un’alternativa ai tradizionali processi sottrattivi. Anche se l’AM giocherà un ruolo centrale nell’Industria 5.0, deve fare i conti con significative deviazioni di produzione come l’elevata rugosità superficiale, la porosità, gli effetti di contrazione e i difetti di adesione degli strati. Un modo per affrontarli è il controllo del processo, in cui l’analisi termica gioca un ruolo fondamentale. A causa del processo di produzione complesso e dinamico, la conoscenza precisa delle proprietà termiche come la conducibilità termica, la capacità termica e la stabilità termica del materiale è fondamentale per una lavorazione di successo e senza errori.

I processi di produzione additiva più importanti

Il flusso di lavoro AM inizia con un modello 3D digitale basato su CAD, che di solito viene ulteriormente elaborato nel formato di dati stereolitografici stl. Questo modello viene suddiviso in strati, che la stampante 3D costruisce uno dopo l’altro utilizzando varie tecniche, tra cui

- Fusione a letto di polvere (PBF): tecniche come la fusione laser selettiva (SLM) e la fusione a fascio elettronico (EBM) fondono materiali in polvere in strati solidi.

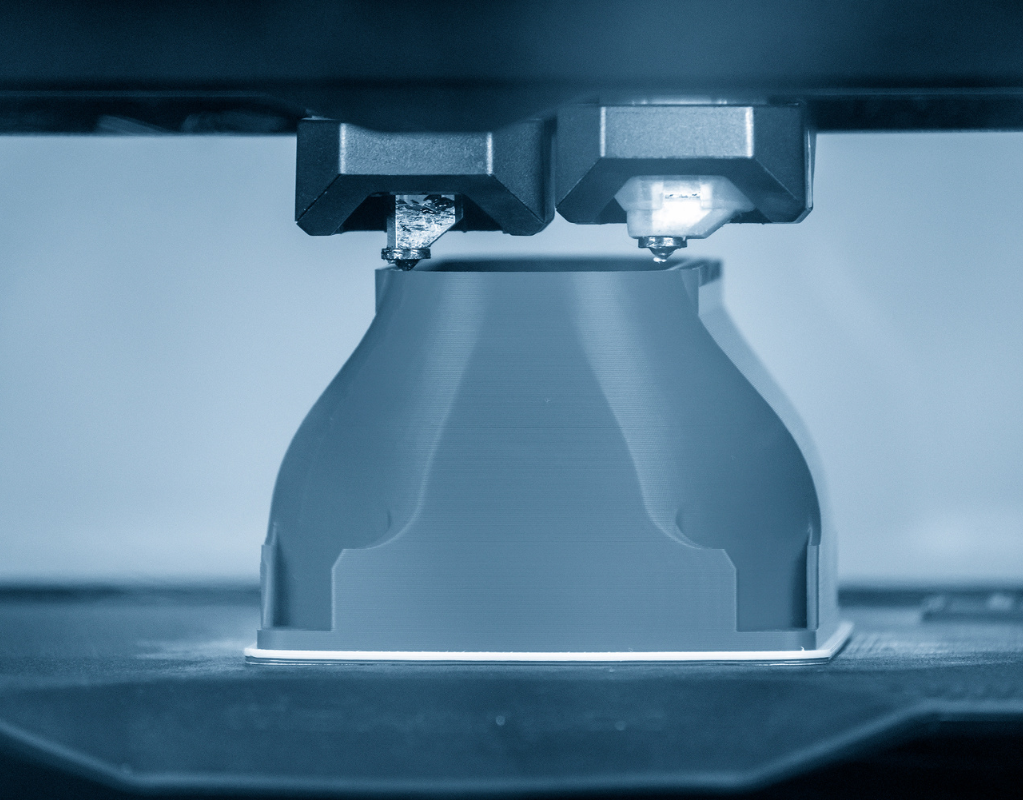

- Estrusione di materiale (ME): ad esempio, la modellazione a deposizione fusa (FDM), in cui i filamenti termoplastici vengono fusi e applicati strato per strato.

- Binder Jetting (BJ): un legante liquido collega gli strati di materiale in polvere.

- Getto di materiale: gocce di materiale liquido vengono polimerizzate strato per strato.

- Fotopolimerizzazione (PP): Stereolitografia (SLA) Una resina fotopolimerica viene polimerizzata con una sorgente luminosa.

- Laminazione in fogli (SL): strati sottili di materiale (ad esempio metallo o carta) vengono tagliati e incollati o saldati insieme.

Questi metodi differiscono in termini di velocità, compatibilità dei materiali e applicazione, rendendoli adatti a diversi settori e casi d’uso.

Proprietà termiche e loro importanza per l'AM

Le proprietà termiche dei materiali sono fondamentali per il successo dei processi AM. Ad esempio, la conduttività termica e la capacità del materiale in polvere hanno un’influenza diretta sull’apporto di energia nei processi basati sul laser come la SLM. La conoscenza della dipendenza dalla temperatura delle proprietà termiche consente un’adeguata gestione termica e un migliore controllo del pool di fusione e quindi una migliore gestione dei difetti. Le moderne tecniche di analisi termica consentono una caratterizzazione precisa dei materiali nelle condizioni di processo e aiutano i produttori a selezionare i materiali giusti e a ottimizzare i parametri di processo.

Materiali nella produzione additiva

L'AM è adatto a un'ampia gamma di materiali, tra cui:

- Polimeri: i rappresentanti tipici sono PLA (ME), PA12 (PBF), resina epossidica (PP), PMMA (BJ), fotopolimeri liquidi (MJ), PVC (SL).

- Metalli: le leghe metalliche di alluminio, le leghe di titanio compatibili con l’uso medico come il Ti64 e l’acciaio inossidabile sono utilizzate nell’industria e nell’industria aerospaziale.

- Ceramica: Materiali come il biossido di zirconio e l’ossido di alluminio sono ideali per componenti bioattivi e ad alta temperatura.

- Biomateriali: idrogeli e collagene aprono la strada ad applicazioni mediche rivoluzionarie.

- Compositi: i moderni polimeri rinforzati con fibre stanno diventando sempre più popolari per le applicazioni strutturali.

Finora, l’elevato grado di libertà del processo di additivazione è stato limitato dalla limitata disponibilità di materiali. Incorporando cariche e additivi, si cerca di ampliare costantemente la gamma di prodotti e di sviluppare nuove applicazioni che richiedono ulteriori analisi termiche di miscele di materiali talvolta nuove.

Applicazioni intersettoriali

La versatilità dell'AM si estende a tutti i settori, da quello aerospaziale e automobilistico a quello sanitario ed edile. Ad esempio:

- Aerospaziale: geometrie leggere e complesse migliorano l’efficienza del carburante e le prestazioni.

- Assistenza sanitaria: Impianti e protesi personalizzati migliorano i risultati dei pazienti.

- Edilizia: La stampa 3D su larga scala del calcestruzzo sta rivoluzionando le pratiche di costruzione sostenibile.

L’analisi termica garantisce che queste applicazioni soddisfino requisiti rigorosi, come il funzionamento a temperature estreme o sotto stress meccanico.

Vantaggi e potenzialità future

L'AM offre diversi vantaggi rispetto alla produzione tradizionale:

- Geometrie complesse: Permette di realizzare progetti complicati che non possono essere ottenuti con i metodi tradizionali.

- Prototipazione rapida: creazione rapida di prototipi da modelli 3D

- Efficienza dei materiali: riduce gli sprechi utilizzando solo il materiale necessario.

- Personalizzazione: consente di realizzare soluzioni su misura, soprattutto nel settore sanitario.

- Efficienza dei costi per le piccole serie: Efficienza dei costi per la produzione di piccole serie.

I futuri progressi nella scienza dei materiali e nell’automazione dei processi, come l’ottimizzazione supportata dall’intelligenza artificiale, sfrutteranno il potenziale dell’AM e renderanno il processo produttivo adatto all’Industria 5.0. L’analisi termica come pre e post-processo rimarrà una pietra miliare costante e darà un contributo importante allo sviluppo di nuovi materiali e processi.

Prospettive scientifiche

Recenti ricerche evidenziano l’integrazione della modellazione computerizzata e dell’analisi termica [7] per simulare e prevedere la distribuzione del calore in tempo reale utilizzando i gemelli digitali per ottimizzare il controllo del processo e il consumo energetico. L’integrazione permanente dell’analisi termica nel processo di produzione come metodo di misurazione in-situ o in-process rappresenta un passo significativo nell’ulteriore sviluppo della comprensione dei processi.

- https://mitsloan.mit.edu/ideas-made-to-matter/additive-manufacturing-explained

- https://2onelab.com/de/lernen/blog/was-ist-additive-fertigung/

- https://www.3ddruck-transmit.de

- https://www.ingenieur.de/technik/fachbereiche/3d-druck/was-ist-additive-fertigung-definition-anwendung-potenzial/

- https://additive.industrie.de/werkstoffe-fuer-die-additive-fertigung/

- https://www.haw-landshut.de/aktuelles/beitrag/additive-fertigung-zu-studieren-waere-mein-traum

- https://www.materials.fraunhofer.de/de/strategische-initativen/materialien-fuer-die-additive-fertigung-.html

- https://www.chemietechnik.de/energie-utilities/materialien-fuer-die-additive-fertigung-im-ueberblick-393.html

- https://boehl-kunststofftechnik.com/additive-fertigung

- https://www.iph-hannover.de/de/dienstleistungen/fertigungsverfahren/additive-fertigung/