Indice dei contenuti

Introduzione e nozioni di base sugli spargitori di calore

Classificazione e applicazioni degli spargitori di calore

Gli spargitori di calore possono essere classificati come segue:

- Diffusore di calore metallico

- Dispositivi a cambiamento di fase

- Connessioni a trasferimento termico

- Tubi termici

- Ventilatore

- Alloggi

Vengono utilizzati in una varietà di applicazioni, tra cui processori per computer, dispositivi mobili ed elettronica automobilistica.

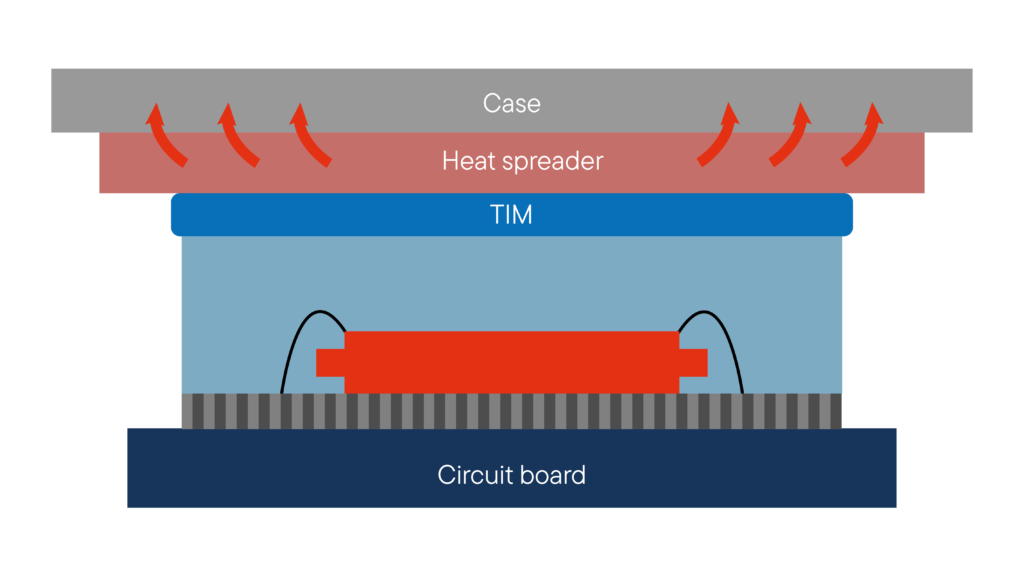

L’elevata conducibilità termica, la bassa resistenza termica, l’ampia superficie, il design per la dissipazione del calore e i materiali per l’interfaccia termica (TIM) sono alcune delle caratteristiche degli spargitori di calore, come mostrato nella Fig. 1.

Gli spargitori di calore hanno la capacità di prevenire i danni ai componenti, migliorare le prestazioni e dissipare il calore dai componenti elettronici. I dispositivi elettronici in varie applicazioni possono trarre vantaggio dall’uso di diffusori di calore per superare i problemi termici e migliorare le loro prestazioni e la loro durata.

I distributori di calore sono spesso utilizzati per i seguenti scopi:

- Circuiti di raffreddamento ad aria con componenti integrati come i microprocessori.

- Substrati per circuiti integrati ad alte prestazioni e diodi laser

- Raffreddamento delle celle fotovoltaiche nei sistemi fotovoltaici a concentrazione

- Apparecchiature aerospaziali e dispositivi satellitari, come i dispositivi a radiofrequenza ad alta potenza

- Sistemi di illuminazione a LED

- CPU e GPU ad alte prestazioni in computer e server

- Diodi laser ad alta potenza e ottiche laser

- Componenti elettronici di potenza

- I veicoli elettrici devono gestire la temperatura del sistema della batteria.

Queste applicazioni dimostrano la versatilità e l’importanza dei distributori di calore in vari settori in cui un’efficace dissipazione del calore è essenziale per ottimizzare le prestazioni e l’affidabilità delle apparecchiature.

Metodi e attrezzature di misura per gli spargitori di calore

I metodi per la misurazione termica dei TIM possono essere generalmente suddivisi in metodi stazionari e non stazionari (transitori).

La conducibilità termica può essere misurata con il metodo del flash laser e con il metodo del filo caldo, che sono misure non stazionarie, mentre il metodo della termoreflettanza nel dominio del tempo (TDTR) è una misura stazionaria TIMs avanzata.

I metodi continui e transitori o i riscaldatori laser a impulsi sono tecniche avanzate per determinare la conducibilità termica dei materiali, compresi i conduttori termici in ceramica.

Questi metodi sono spiegati in dettaglio.

LFA (Light/Laser Flash Analyser) , TFA (Thin Film Analyser) , TF-LFA (Thin Film Laser Flash Analyser) , Riscaldamento laser periodico e tester TIM sono tutti strumenti di misura utilizzati per caratterizzare le proprietà termiche dei materiali, compresi i conduttori di calore.

Questi strumenti sono progettati per misurare la diffusività e la conducibilità termica di vari materiali, fondamentali per comprendere il trasferimento di calore e la gestione termica nei dispositivi elettronici e in altre applicazioni.

1° LFA (Light/Laser Flash Analyser):

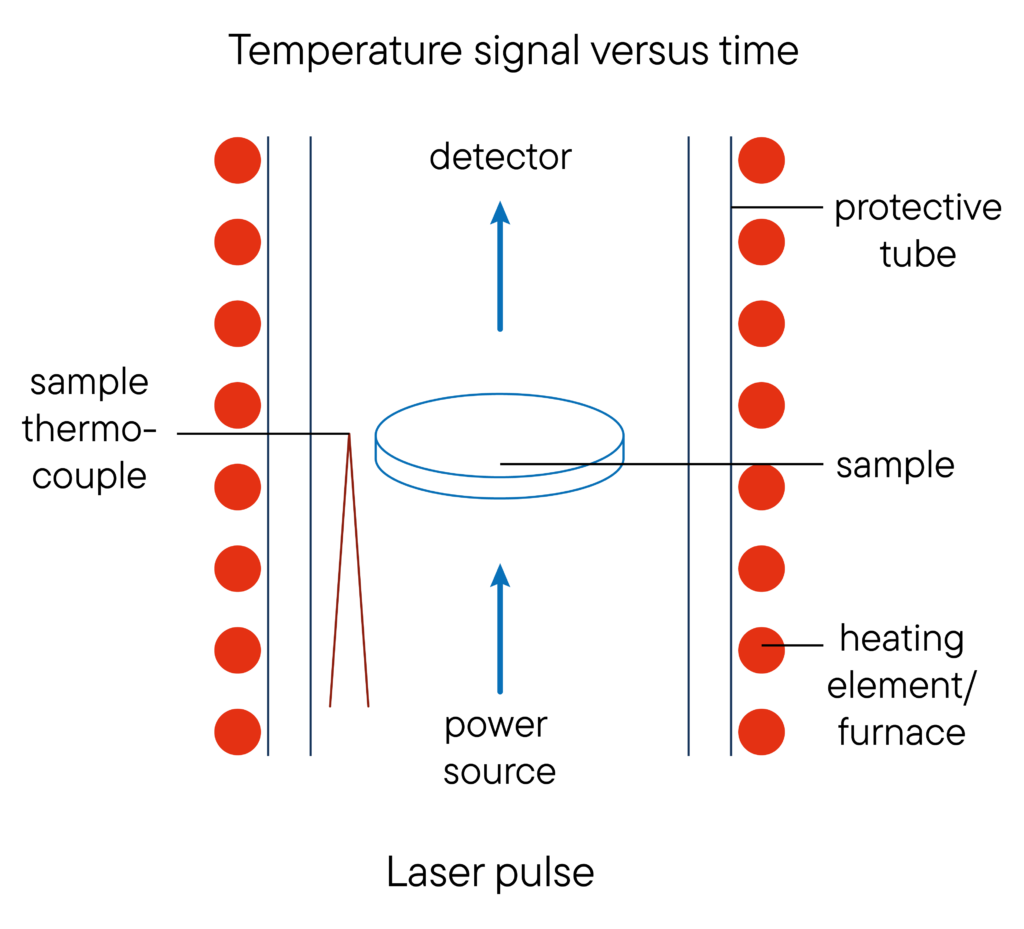

Il metodo LFA (in-plane) si basa sul principio di riscaldare un lato di un campione piatto e parallelo con un breve impulso di energia (laser o luce) e di misurare l’aumento di temperatura sul lato opposto con un rilevatore a infrarossi, come illustrato nella Fig. 2.

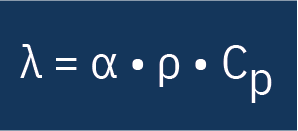

La diffusività termica viene calcolata in base all’aumento di temperatura in funzione del tempo e la conducibilità termica viene determinata con la formula che utilizza la diffusività termica, la capacità termica specifica e la densità di massa. Per calcolare la conducibilità termica del campione, si utilizzano la diffusività termica, la capacità termica specifica (Cp) e la densità di massa (ρ).

dove λ è la conducibilità termica, α è la diffusività termica, ρ è la densità di massa e Cp è la capacità termica specifica.

LFA può essere utilizzato per una varietà di materiali e si basa su standard nazionali e internazionali come ASTM E1461, DIN EN 821, DIN 30905, ISO 8301, BS EN 1159-2, ASTM C714, ASTM C518 e altri.

2. TFA (analizzatore di film sottili):

3° TF-LFA (analizzatore laser flash a film sottile):

PLH (Riscaldamento Laser Periodico):

Il riscaldamento laser periodico utilizza impulsi laser ad alta energia e di breve durata per riscaldare i materiali in modo rapido (in piano) e selettivo.

Il processo consiste nel dirigere un impulso laser sulla superficie del campione e generare un’alta densità di energia nel punto di impatto.

Questa energia viene assorbita dal materiale e porta a un rapido riscaldamento dello strato superficiale al di sopra della sua temperatura di ricristallizzazione per un certo periodo di tempo prima che si raffreddi.

Le proprietà fisiche e chimiche del materiale vengono modificate dal riscaldamento rapido e intenso causato dal laser a impulsi. Durante questo processo, nel reticolo cristallino avviene una migrazione atomica che riduce il numero di dislocazioni e modifica la durezza e la duttilità del materiale.

Il materiale ricristallizza tramite un rapido spegnimento in acqua o un lento raffreddamento in aria e le velocità di riscaldamento e raffreddamento influenzano la composizione della fase cristallina e la dimensione dei grani, che in ultima analisi determinano le proprietà del materiale.

I PLH sono utilizzati in diverse applicazioni, tra cui quelle di conduttore termico. Questi sistemi incorporano il riscaldamento laser a impulsi per ottenere modifiche specifiche del materiale e trattamenti superficiali.

L’uso del laser a impulsi permette un controllo preciso del processo di riscaldamento, consentendo applicazioni come la ricristallizzazione selettiva dei semiconduttori, la saldatura dei metalli, la cementazione degli acciai da utensili e i cambiamenti di fase nei supporti ottici di memorizzazione dei dati.

Pertanto, la PLH svolge un ruolo cruciale in vari campi industriali e di ricerca, fornendo un riscaldamento preciso e controllato per una serie di applicazioni, tra cui quelle di conduttori termici. Inoltre, la possibilità di eseguire studi risolti nel tempo e di associarli a varie tecniche spettroscopiche consente di comprendere meglio il comportamento dei materiali in condizioni di alta temperatura, il che può aiutare a ottimizzare le prestazioni dei conduttori termici in varie applicazioni.

Insieme, queste tecniche consentono di controllare con precisione la distribuzione della temperatura durante il riscaldamento laser pulsato per applicazioni di conduttori termici, garantendo processi di riscaldamento efficienti e controllati e preservando l’integrità dei materiali lavorati.

Influenza dei riempitivi sulla conducibilità termica degli spargitori di calore

La resistenza termica di uno spargitore di calore può essere fortemente influenzata dallo stucco utilizzato.

La conducibilità termica di uno spargitore di calore può essere migliorata con l’aggiunta di cariche al suo materiale di base, che è fondamentale per la sua efficacia nel dissipare il calore.

La conducibilità termica, la stabilità termica e le proprietà meccaniche dello spargitore di calore sono influenzate dalla scelta del materiale di riempimento.

- Il diamante è uno dei riempitivi più efficaci per aumentare la conducibilità termica, con una conducibilità termica di 2000 W/m-K. La conducibilità termica dello spargitore di calore può essere migliorata in modo significativo grazie alle sue proprietà altamente conduttive.

- Il nitruro di boro (BN), con la sua morfologia simile a una piastrina, facilita le interazioni particella-particella e aumenta la conduttività termica. Un materiale composito con nitruro di boro può aumentare la conduttività termica di quasi cinque volte rispetto a un materiale composito riempito di diamante con un carico del 15% in volume.

- L’ossido di alluminio può aumentare leggermente la conduttività termica, con un incremento di 30 W/m-K. Sebbene sia meno efficiente del diamante o del nitruro di boro, può comunque migliorare la conducibilità termica dello spargitore di calore.

- Il biossido di silicio viene spesso utilizzato per ridurre il coefficiente di espansione termica invece di aumentare la conduttività termica, data la sua scarsa efficacia nel migliorare la conduttività termica.

- I riempitivi siliconici sono spesso utilizzati nei materiali di interfaccia termica (TIM) per migliorare la propagazione e il trasferimento del calore attraverso il TIM.

Materiali di interfaccia termica (TIM): Tipi e applicazioni

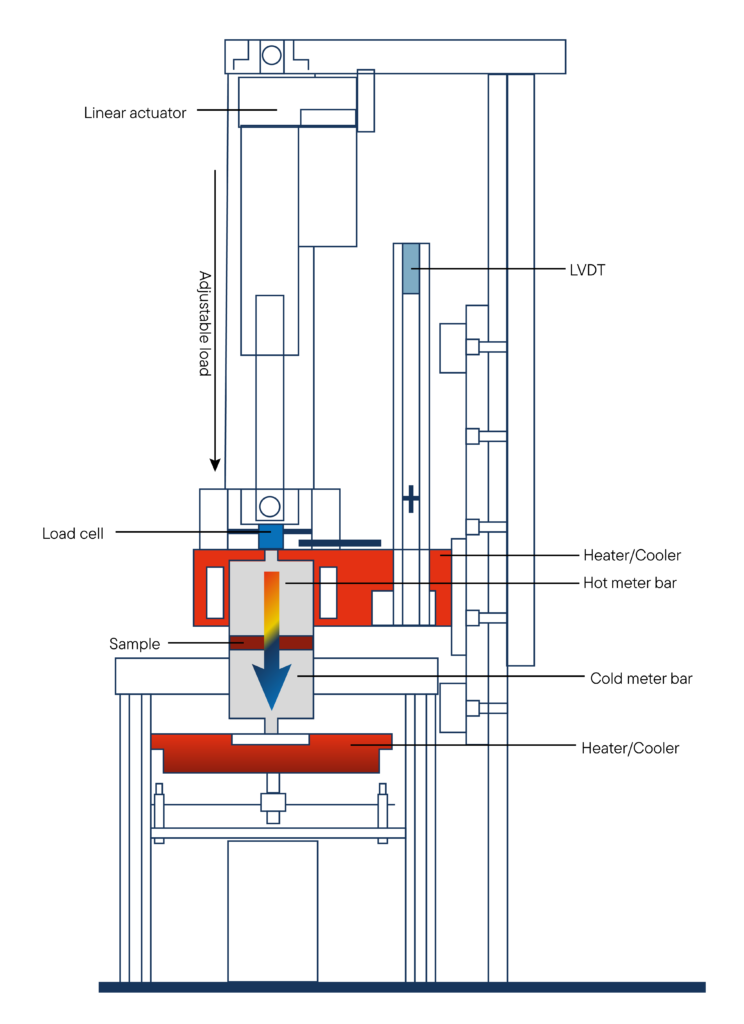

Il tester per materiali di interfaccia termica, o tester TIM, è un dispositivo che misura l’impedenza termica dei materiali campione e determina la loro conduttività termica apparente (in-plane e cross-plane).

I materiali di interfaccia termica, con una conducibilità termica di soli 0,0263 W/MK, rendono l’aria uno dei peggiori conduttori di calore. Le sacche d’aria tra i componenti devono quindi essere evitate per evitare l’accumulo di calore.

In questo caso, i TIM aiutano a colmare le lacune causate da irregolarità, tolleranze o rugosità e assicurano che non si formino sacche d’aria. I materiali di interfaccia termica sono disponibili in diverse versioni, ad esempio come:

- Paste termicamente conduttive,

- Adesivo termoconduttivo,

- Fogli di grafite e alluminio,

- Pellicole in schiuma e GEL,

- Pellicole termoconduttive mono e biadesive,

- materiali a cambiamento di fase (PCM),

- Elastomeri contenenti e privi di silicone,

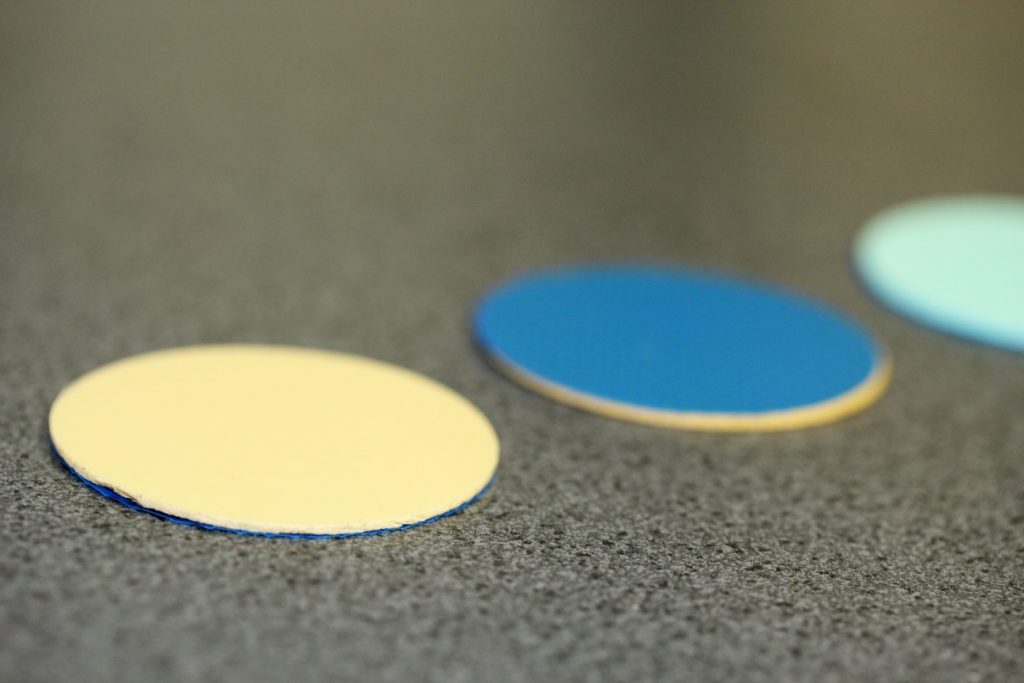

- Dischi in Kapton e mica,

- Materiali in ossido di alluminio

Riempitivo o sigillante per fughe

Incolla

Tappetini

Tappetini in pila

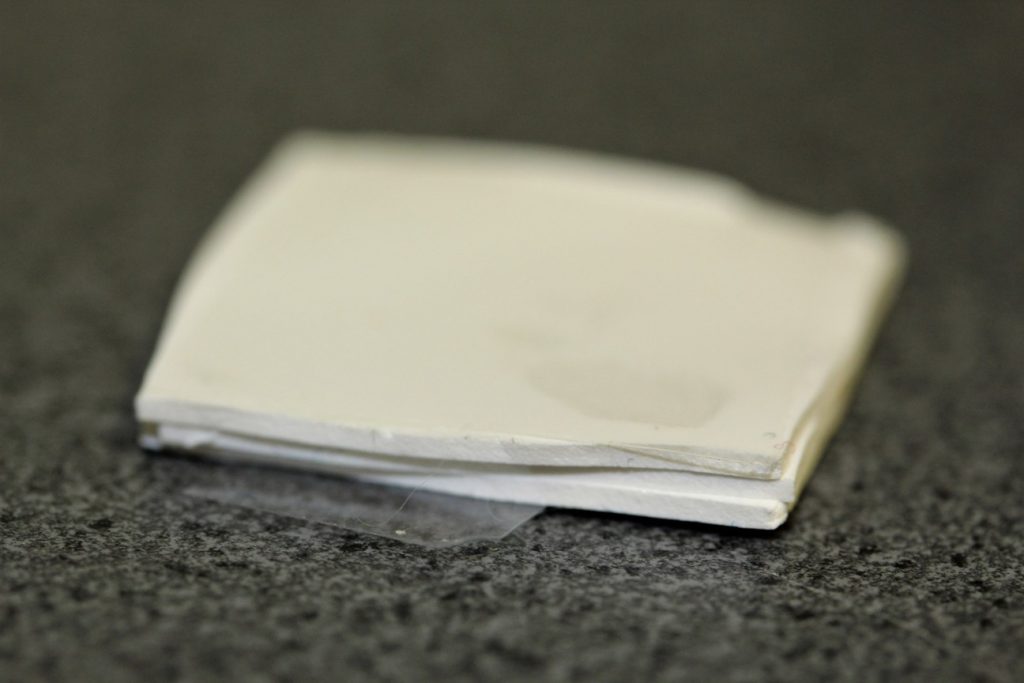

Il tester TIM è in grado di gestire una varietà di dimensioni e forme di campioni, tra cui solidi, paste, pastiglie e altro ancora. Funziona in conformità con lo standard ASTM D5470, che misura la resistenza termica e la conduttività dei materiali termicamente conduttivi.

Quali sono i TIM più adatti per quale applicazione?

Non tutti i materiali sono adatti come materiale universale per tutte le applicazioni in campo elettronico. Per trovare il TIM perfetto, gli sviluppatori nel campo della ricerca sui materiali devono considerare una serie di proprietà del materiale, come la resistenza termica, la conducibilità termica, l’impedenza termica, le tolleranze meccaniche del contatto, l’intervallo di temperatura, la compatibilità ambientale e molte altre.

Il materiale più adatto dipende dall’applicazione. I tre tipi principali di TIM sono le pellicole termoconduttive, le paste termoconduttive e gli adesivi termoconduttivi. Questi ultimi si differenziano per l’uso, lo spessore dello strato, l’isolamento elettrico e la conducibilità termica, tra le altre cose.

Paste termoconduttive

Materiali a cambiamento di fase

I materiali a cambiamento di fase sono un’ulteriore evoluzione delle paste termoconduttive convenzionali. Come materiale in fogli, questi TIM hanno uno spessore continuo, che consente un montaggio pulito e diretto sul dissipatore di calore. I PCM sono caratterizzati anche dalla loro temperatura di cambiamento di fase.

A una temperatura compresa tra 45 e 55 °C, la consistenza di questi materiali passa da solida a morbida. Di conseguenza, scorrono in tutti gli spazi vuoti tra i componenti a cui vengono applicati. Se la temperatura scende di nuovo al di sotto della temperatura di cambiamento di fase, il rispettivo mezzo torna al suo stato originale senza interrompere la connessione con i punti di contatto.

Finitura superficiale e selezione di un TIM

Per poter utilizzare paste o adesivi termoconduttivi, le superfici devono essere quasi ideali in termini di tolleranze. Se questo non può essere garantito o se la manipolazione di questi materiali è troppo complicata, di solito si utilizzano delle pellicole.

Questo permette di compensare spazi d’aria fino a 5 millimetri. Tuttavia, la resistenza termica di questi TIM è maggiore a causa della loro maggiore resistenza.

Aree di applicazione dei materiali di interfaccia termica

La varietà di materiali per l’interfaccia termica prodotti in diversi processi dimostra un cambiamento nelle migliori pratiche di progettazione. Questo cambiamento va anche a vantaggio della spesso auspicata miniaturizzazione dei componenti.

Una maggiore densità di componenti riduce il volume d’aria disponibile per il raffreddamento e allo stesso tempo impedisce all’aria rimanente di circolare. Per questo motivo, oggi si predilige un design senza ventole nei sistemi in cui le ventole erano originariamente utilizzate per la ventilazione forzata.

TIM nella vita di tutti i giorni

Ottimizzazione e applicazioni industriali Diffusori di calore

Il tester TIM può essere utilizzato per misurare i diffusori di calore, ovvero i materiali che diffondono il calore in modo uniforme su una superficie. Il tester TIM funziona applicando una pressione a un campione posto tra un’asta di misurazione calda e una fredda.

I sensori di temperatura vengono utilizzati per misurare il flusso di calore attraverso il campione. L’impedenza termica può essere determinata calcolando la caduta di temperatura causata dal materiale del campione in base alla sua geometria. Lo spessore del campione può essere inserito manualmente o misurato con un LVDT integrato.

Le misurazioni di alta precisione sono la base per una gestione termica ottimizzata

A causa delle innumerevoli aree di applicazione possibili e dell’immensa varietà di materiali, i materiali termoconduttivi rappresentano una sfida importante per la ricerca sui materiali. La gestione termica nel campo dell’elettronica è estremamente complessa e richiede una conoscenza precisa delle proprietà dei materiali utilizzati.

Oltre a misurare gli spargitori di calore, il tester TIM può essere utilizzato anche per testare altri materiali di interfaccia termica come fluidi termici, paste termiche (grassi), materiali a cambiamento di fase (PCM), saldature o robusti conduttori termici. In sintesi, il tester TIM è uno strumento versatile e indispensabile per misurare le proprietà termiche degli spargitori di calore e di altri materiali di interfaccia termica utilizzati nei dispositivi elettronici che richiedono la diffusione/schermatura del calore.

L’ottimizzazione dei progetti dei diffusori di calore nei settori dell’elettronica, dell’aerospaziale e di altri settori in cui è essenziale una gestione termica efficiente è resa possibile da questi metodi di ricerca e sviluppo. La conducibilità termica può essere misurata con precisione dai produttori per migliorare le capacità di dissipazione del calore, migliorare le prestazioni dei prodotti e garantire l’affidabilità in varie applicazioni.

Grazie a queste conoscenze, è possibile perfezionare la cooperazione dei componenti e dei materiali di interfaccia e sviluppare una gestione termica ottimale per applicazioni elettroniche complesse.