Índice

Introducción

La reducción directa del mineral de hierro con hidrógeno es fundamental para la descarbonización de la industria siderúrgica. Los procesos basados en el hidrógeno permiten una reducción significativa de las emisiones de CO₂ en comparación con la reducción convencional con portadores de carbono. Los grandes retos técnicos relacionados con la reactividad del gas, el control de la temperatura, las características de los gránulos y las condiciones de presión hacen que los datos cinéticos validados experimentalmente sean un recurso clave para el desarrollo de reactores industriales de reducción directa de H₂. Los sistemas TGA y STA de Linseis proporcionan datos de medición muy precisos sobre las vías de reacción, las fases intermedias y la dinámica de la atmósfera, información esencial para optimizar y modelizar la reducción del hidrógeno (Kim et al., 2021; Ratzker et al., 2025).

Química de las Reacciones y Fundamentos de los Procesos

La reducción del óxido de hierro(III) (Fe₂O₃) con hidrógeno procede paso a paso a través del Fe₃O₄ y el FeO hasta llegar al hierro metálico. La velocidad y la eficacia de estas conversiones están influidas por numerosos factores, como la porosidad, los defectos de los gránulos, las propiedades de difusión y los cambios de atmósfera. Los procesos de difusión y la presión parcial de hidrógeno determinan en gran medida la velocidad de reacción, mientras que el vapor de agua formado durante la reducción de hidrógeno debe eliminarse continuamente como producto de reacción para evitar la reoxidación (Shankar et al., 2025; Fradet et al., 2023). Por lo tanto, el registro analítico simultáneo de los cambios de masa, los efectos térmicos y las fases gaseosas es esencial para una comprensión completa del proceso.

Configuración del equipo y metodología de medición

El TGA Linseis L87 MSB es especialmente adecuado para investigar muestras de polvo y materiales de referencia gracias a su alta sensibilidad. El control de atmósfera rápidamente conmutable (incluyendo H₂, N₂, Ar y sus mezclas) permite variar las condiciones de forma controlada. El acoplamiento con un espectrómetro de masas (EM) permite el análisis en tiempo real de los gases formados, especialmente el H₂O y los posibles subproductos.

El Linseis STA L81 combina termogravimetría (TG) y calorimetría diferencial de barrido (DSC)para que durante la reacción de reducción no sólo se produzcan cambios de peso, sino también efectos energéticos como reacciones endotérmicas o exotérmicas exotérmicas. Especialmente durante la transición de Fe₃O₄ a FeO o de FeO a Fe, se producen firmas térmicas características que apoyan la interpretación de la cinética de la reacción y de las fases intermedias.

El STA HP L85 de Linseis permite realizar mediciones en condiciones de proceso reales hasta una presión de hidrógeno elevada y flujos de gas controlables con precisión. Esto permite simular procesos en gránulos completos; se puede trazar la cinética dependiente de la presión y el flujo de gas, realizar cambios de gas bajo carga y probar controles de gas relevantes para la seguridad. La selección flexible de portamuestras (estribo de platino para polvo frente a crisol cerámico para gránulos) complementa la adaptabilidad a diferentes diseños de investigación.

Objetivos experimentales y estrategia de evaluación

Con estas plataformas de medición, se pueden abordar de forma práctica las siguientes cuestiones científicamente relevantes:

- Cinética de reducción dependiente de la temperatura: Investigación a 600, 700 y 900 °C, diferenciación de las velocidades de reacción para diferentes formas de gránulos y polvo.

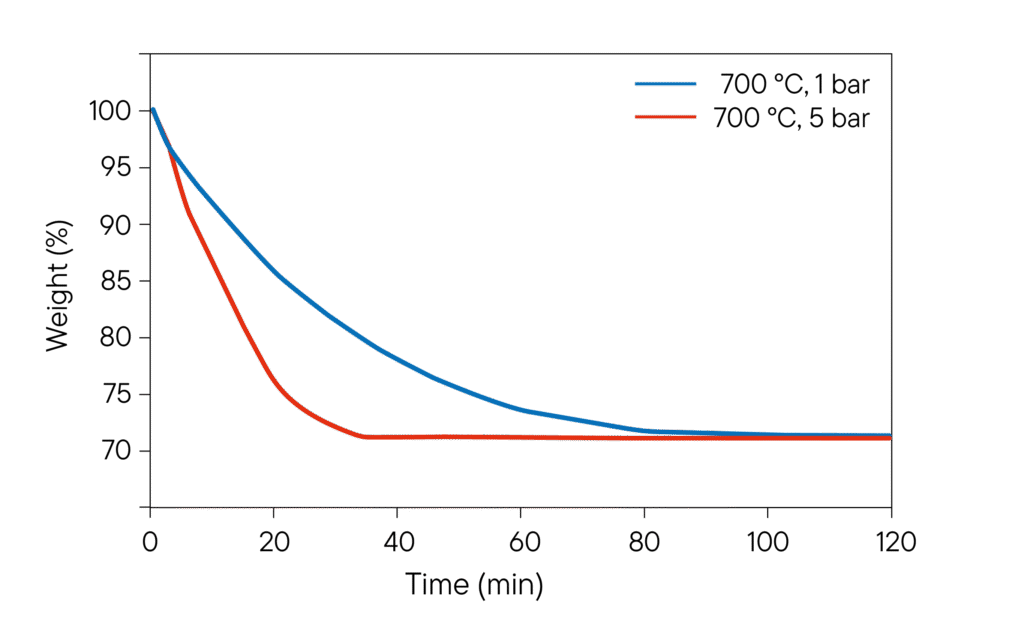

- Dependencia de la presión: Serie de experimentos a 1, 10, 30 y 50 bar; identificación de la influencia de la presión en el tiempo hasta la reducción completa.

- Fases intermedias y energética: Análisis paso a paso de las pérdidas de masa (Fe₂O₃ → Fe₃O₄ → FeO → Fe) y asignación de los efectos térmicos característicos mediante DSC.

- Análisis en fase gaseosa: Detección en tiempo real de los productos de reacción mediante MScorrelación entre la pérdida de masa y la evolución del gas hidrógeno/agua.

- Cambios en la microestructura: Observación antes/después mediante microscopía electrónica (por ejemplo, cambios en la estructura de los poros y crecimiento de los granos en función de la presión y la temperatura).

- Modelización combinada: Derivación de parámetros cinéticos que sirven de base de datos para la optimización y el escalado del proceso con ayuda de la simulación (Raabe, 2021; Fradet et al., 2023).

Aplicación y perspectiva industrial

Los conjuntos de datos generados por los sistemas Linseis son esenciales para la simulación de procesos y para el desarrollo de estrategias de control en plantas de reducción directa basadas en H₂. Constituyen la base para garantizar la calidad de los pellets, ayudan a identificar ventanas de funcionamiento y límites de seguridad, y permiten modelizar fenómenos gaseosos complejos en una amplia variedad de aplicaciones industriales (Souza Filho et al., 2021; Ratzker et al., 2025).

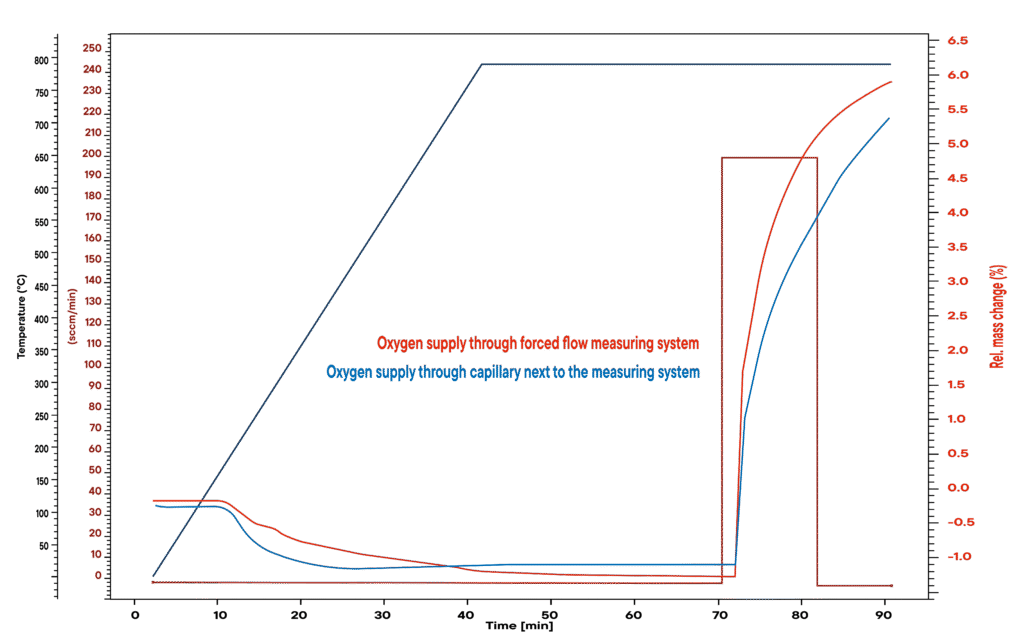

Además del siguiente ejemplo sobre la cinética de oxidación del cobre, el concepto de Flujo Forzado puede ampliarse sin problemas a entornos de presión controlada y a vías de reacción impulsadas por la reducción, lo que permite un ámbito operativo más amplio para los estudios avanzados de gas-sólido.

La oxidación del cobre produce óxido de cobre, por lo que la velocidad de reacción depende en gran medida del suministro de gas. El principio de flujo forzado garantiza que el agente oxidante (O₂) se distribuya rápida y uniformemente por todo el material de la muestra desde el principio. Esto permite que la reacción se produzca mucho más rápido que con los métodos convencionales, en los que el gas sólo llega a la muestra gradualmente.

La reacción para la formación de óxido de cobre es:

2Cu + O₂ → 2 CuO

Gracias al flujo de gas forzado, el oxígeno reacciona eficazmente con el cobre, lo que permite acelerar las reacciones y realizar análisis más precisos en condiciones realistas.

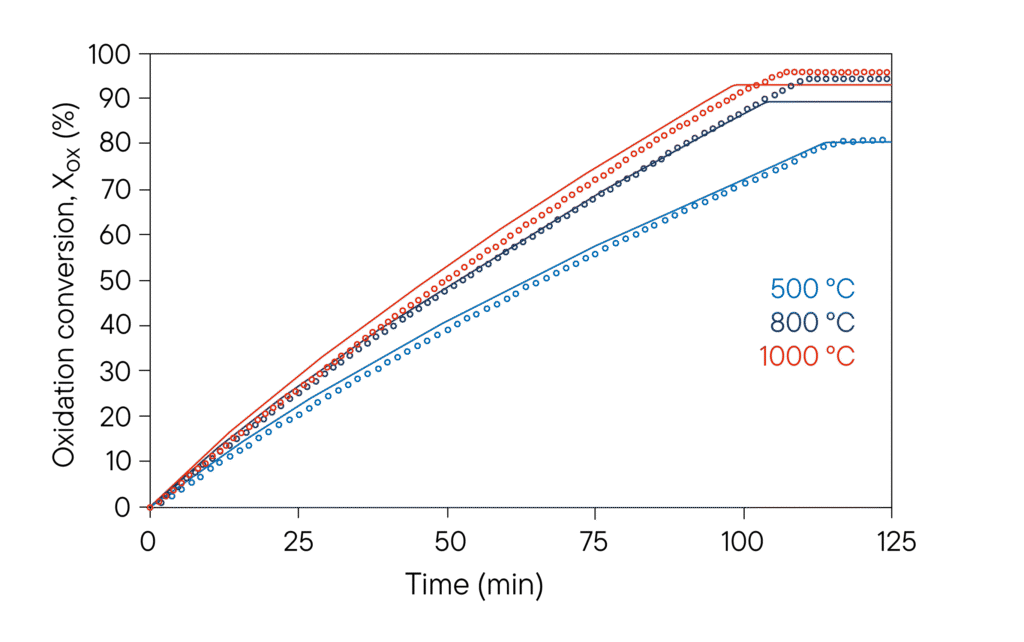

Curvas de conversión frente al tiempo obtenidas a partir de experimentos de oxidación al aire de mineral de hierro macro TG (realizados en un Linseis TGA L83) a 500, 800 y 1000 ◦C (líneas gris, negra y roja, respectivamente), utilizando crisoles sellados con una tapa perforada de alúmina (0,10 de porosidad) en todos los casos. Los puntos corresponden a los resultados experimentales y las líneas continuas representan las predicciones del modelo.

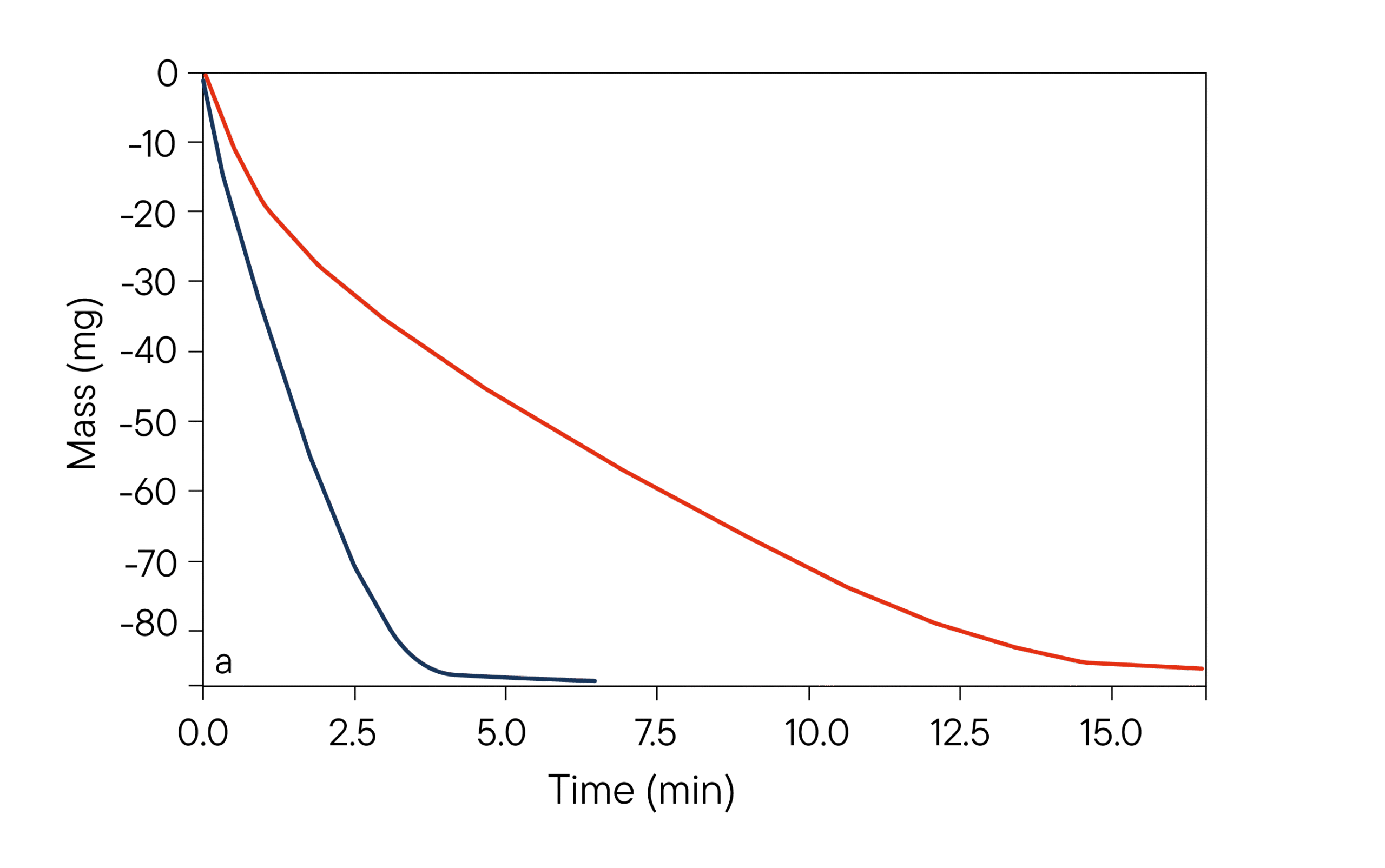

(a) Señal de masa dependiente del tiempo del TGA

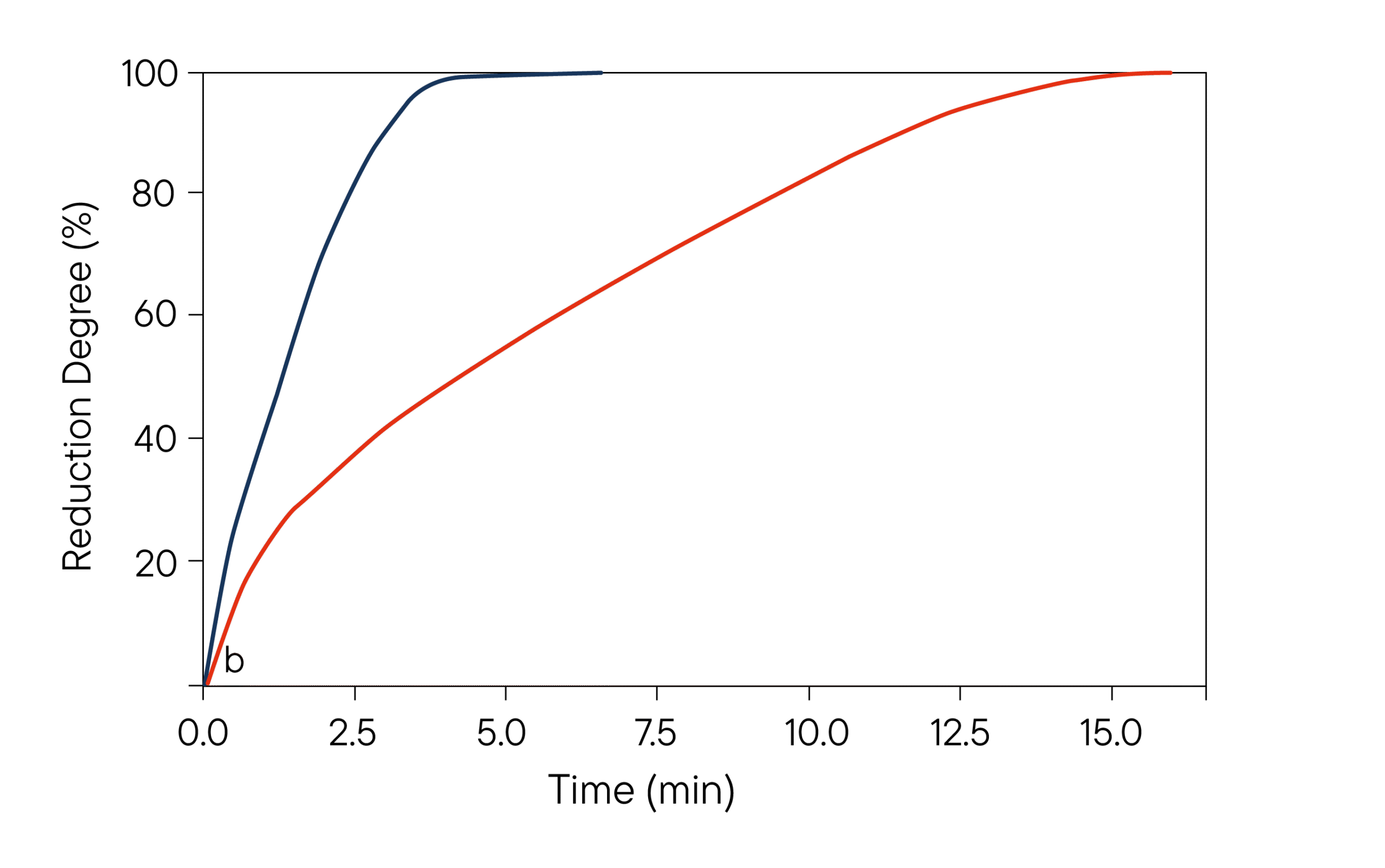

(b) Grado de reducción (0e100%) en función del tiempo

Conclusión y perspectivas

Los dispositivos TGA y STA de Linseis permiten una combinación única de sensibilidad, estabilidad de temperatura y presión, control rápido del cambio de gas y selección flexible de la atmósfera. Son igualmente adecuados para estudios termodinámicos básicos y para ensayos de procesos orientados a aplicaciones en polvos y gránulos. La perspectiva de futuro incluye la evaluación de mezclas complejas de gases (por ejemplo, H₂/CO/CO₂) y la investigación de ciclos de hidrógeno para futuros procesos siderúrgicos totalmente sostenibles (Ma et al., 2022).

Referencias

Fradet, Q., Kurnatowska, M., & Riedel, U. (2023). Reducción termoquímica de polvos de óxido de hierro con hidrógeno: Revisión de estudios seleccionados de análisis térmico. Thermochimica Acta, 725, 179552. https://doi.org/10.1016/j.tca.2023.179552

Kim, S.-H., Zhang, X., Ma, Y., Souza Filho, I. R., Schweinar, K., Angenendt, K., Vogel, D., Stephenson, L., El-Zoka, A., Mianroodi, J. R., Rohwerder, M., Gault, B., & Raabe, D. (2021). Influencia de la microestructura y la química a escala atómica en la reducción directa del mineral de hierro con hidrógeno a 700 °C. Acta Materialia, 212, 116933. https://doi.org/10.1016/j.actamat.2021.116933

Ma, Y., Souza Filho, I. R., Zhang, X., Nandy, S., Barriobero-Vila, P., Requena, G., Vogel, D., Rohwerder, M., Ponge, D., Springer, H., & Raabe, D. (2022). Reducción directa a base de hidrógeno del óxido de hierro a 700 °C: Heterogeneidad a escala de gránulo y microestructura. Revista Internacional de Minerales, Metalurgia y Materiales, 29(10), 1901-1907. https://doi.org/10.1007/s12613-022-2440-5

Raabe, D. (2021). Simulación de la reducción directa a base de hidrógeno. Investigación Dierk Raabe. https://www.dierk-raabe.com/simulation-of-hydrogen-based-direct-reduction/

Ratzker, B., Ruffino, M., Shankar, S., Raabe, D., & Ma, Y. (2025). Elucidación de la evolución de la microestructura durante la reducción directa a base de hidrógeno mediante un estudio de caso de hematites monocristalina. Acta Materialia, 294, 121174. https://doi.org/10.1016/j.actamat.2025.121174

Shankar, S., Ratzker, B., da Silva, A. K., Schwarz, T. M., Brouwer, H., Gault, B., Ma, Y., & Raabe, D. (2025). Desentrañando la termodinámica y el mecanismo que subyacen al descenso de las temperaturas de reducción directa en las mezclas de óxidos.

Souza Filho, I. R., Ma, Y., Kulse, M., Ponge, D., Gault, B., Springer, H., & Raabe, D. (2021). Acero sostenible mediante la reducción por plasma de hidrógeno del mineral de hierro: Proceso, cinética, microestructura y química. Acta Materialia, 213, 116971. https://doi.org/10.1016/j.actamat.2021.116971