Índice

Fundamentos y propiedades del sulfuro de polifenileno (PPS)

El sulfuro de polifenileno (PPS) es un polímero semicristalino parcialmente aromático con una estructura única de anillos de benceno unidos por átomos de azufre (Aoki et al., 2023). Esta arquitectura molecular especial confiere al material propiedades extraordinarias que lo convierten en uno de los plásticos de alto rendimiento más importantes de la industria moderna.

La cristalinidad del PPS desempeña un papel decisivo en su rendimiento. Los grados típicos de cristalinidad se sitúan entre el 30 y el 50%, dependiendo del procesado, las cargas y los aditivos (Aoki et al., 2023). Esta estructura cristalina se ve influida significativamente por la velocidad de enfriamiento tras el procesado:

- El enfriamiento lento conduce a una mayor cristalinidad cristalinidad con mayor rigidez y módulo de elasticidad

- El enfriamiento rápido aumenta la ductilidad y modifica el comportamiento de fractura

- La cristalinidad determina directamente las propiedades mecánicas y térmicas

- Una mayor cristalinidad se traduce en una mejor resistencia al calor y una mayor estabilidad térmica. estabilidad térmica

El PPS tiene un punto de fusión elevado , de unos 280-285 °C, lo que lo hace adecuado para aplicaciones en las que pueden darse altas temperaturas a corto plazo (SpecialChem, 2024). La temperatura de transición vítrea es de unos 85-88 °C (Aoki et al., 2023). Este rango significa que el PPS es duro y dimensionalmente estable a temperatura ambiente, pero se vuelve cada vez más elástico por encima de la temperatura de transición vítrea. Según la aplicación, esto puede ser tanto ventajoso como limitante: El PPS es menos adecuado para componentes que estén permanentemente en contacto con medios calientes -como el agua o el vapor-, mientras que su gran estabilidad dimensional y resistencia térmica lo hacen ideal para entornos eléctricos, mecánicos y sometidos a tensiones químicas.

Estabilidad térmica y resistencia a la temperatura

El estabilidad térmica del PPS es uno de sus puntos fuertes más importantes y lo convierte en un material preferido para aplicaciones de alta temperatura. El PPS permanece estructural y mecánicamente estable hasta 220-240 °C en funcionamiento continuo, mientras que las cargas a corto plazo de hasta 260-280 °C pueden soportarse sin daños (Aoki et al., 2023).

La excelente resistencia a la temperatura ofrece varias ventajas decisivas:

- Capacidad de carga a largo plazo durante muchos miles de horas a temperaturas de hasta 230 °C sin deterioro significativo de las propiedades

- Estabilidad dimensional gracias a su baja dilatación térmica y a su gran estabilidad dimensional

- Menor fatiga del material gracias a la elevada estabilidad al envejecimiento térmico

- Riesgo minimizado de fragilización, agrietamiento o fluencia a lo largo del ciclo de vida

El material sólo empieza a descomponerse a unos 490 °C, lo que ofrece un enorme margen de seguridad para las aplicaciones prácticas (Aoki et al., 2023). Esta excepcional estabilidad térmica permite utilizar el PPS en zonas extremas donde otros plásticos fallarían.

Resistencia química y diversidad de materiales

El PPS ofrece una excelente resistencia a sustancias químicamente agresivas, como ácidos, álcalis, disolventes y medios oxidantes, incluso a temperaturas superiores a 200 °C (Aoki et al., 2023). El plástico es en gran medida inerte a la radiación UV y tiene una absorción de agua muy baja, inferior al 0,1%, lo que subraya claramente su estabilidad dimensional y dimensional incluso en condiciones ambientales extremas.

Además del PPS homopolímero, existen numerosas variantes que se adaptan específicamente a requisitos especiales. Entre ellas se encuentran los copolímeros con unidades aromáticas o sulfónicas adicionales, así como los compuestos de PPS reforzados con fibra de vidrio, que permiten una capacidad de carga mecánica especialmente elevada. También se utilizan fibras de carbono o minerales para aplicaciones tribológicas, mientras que las membranas de fibra de PPS se emplean en procesos de filtrado especiales. También hay disponibles grados comerciales con diferentes grados de pureza y distintos contenidos de relleno.

La capacidad de carga mecánica puede aumentarse significativamente mediante el uso de cargas, siendo el PPS reforzado con fibra de vidrio el estándar para componentes sometidos a grandes esfuerzos (Aoki et al., 2023). El PPS también se caracteriza por su resistencia natural al fuego según la norma UL94 V-0 y unas propiedades de aislamiento eléctrico muy buenas.

Aplicaciones industriales y ámbitos de uso

Las aplicaciones industriales más importantes del PPS se encuentran en ámbitos en los que se requiere una excelente resistencia térmica, química y mecánica (MaxNext, 2024). La versatilidad del material se refleja en su amplia gama de aplicaciones:

Electrónica e ingeniería eléctrica:

- Aisladores, carcasas, placas de circuitos impresos y conectores

- Aplicaciones de alta tensión gracias a sus propiedades de aislamiento eléctrico

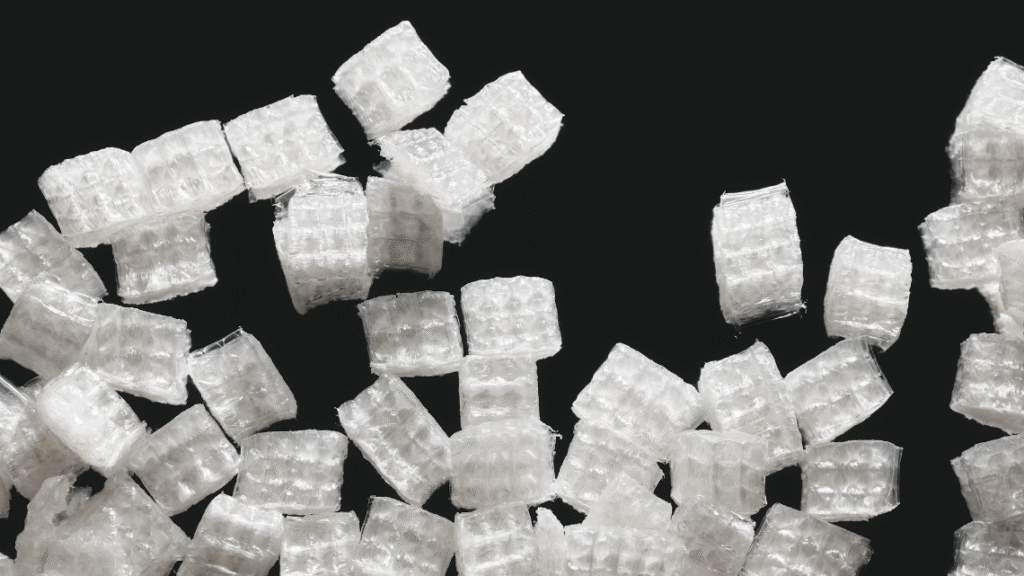

- Embalaje seguro para componentes electrónicos sensibles

Industria del automóvil:

- Componentes del motor, sistemas de combustible, portalámparas

- Termostatos, sensor y piezas de conexión y rodamientos

- Garantizar la fiabilidad y la durabilidad en condiciones extremas

Industria química y transformación:

- Válvulas, carcasas de bombas, racores y carcasas de filtros para medios corrosivos

- Componentes duraderos y resistentes a las caídas en la tecnología de producción química

Las aplicaciones de tecnología médica se benefician de su alta biocompatibilidad, esterilizabilidad y resistencia a los desinfectantes (MaxNext, 2024). En la industria aeroespacial, los componentes de PPS se valoran por su fiabilidad en condiciones ambientales extremas.

Desarrollos e innovaciones actuales

Los nuevos desarrollos del PPS se centran en compuestos especiales, procesos de producción innovadores y modificaciones del material para la construcción ligera y la electromovilidad (Kunststoff-Magazin, 2024). Los compuestos modernos de PPS contienen aditivos de refuerzo, como fibras de vidrio de hasta un 40% o minerales, que mejoran aún más la resistencia, la resistencia a la fluencia y la estabilidad a altas temperaturas de funcionamiento continuo.

Tendencias de desarrollo importantes:

- Optimización para la e-movilidad con mejor compatibilidad con los aceites de transmisión automática de viscosidad ultrabaja

- Moldeo por soplado e innovaciones en construcción ligera para conductos de aire de sobrealimentación complejos y módulos de admisión de aire

- Sostenibilidad y reciclabilidad mejorada gracias a compuestos sin cloro y respetuosos con el medio ambiente

- Ahorro de costes mediante la innovación en la fabricación y la integración funcional

Los fabricantes están desarrollando específicamente soluciones de PPS para componentes de cajas de cambios eléctricas, juntas de baterías y sensores, que son esenciales para los vehículos eléctricos (Kunststoff-Magazin, 2024). La combinación con métodos de diseño innovadores permite reducir hasta un 25% los costes de producción con la máxima libertad de diseño y un peso reducido.

Conclusión

El PPS se está consolidando como un plástico de alto rendimiento indispensable para aplicaciones industriales exigentes gracias a su combinación única de

estabilidad térmica

resistencia química y resistencia mecánica. Su excepcional resistencia a temperaturas de hasta unos 240 °C, su extraordinaria estabilidad dimensional y su retardancia natural a la llama hacen del PPS el material preferido para aplicaciones extremas en el sector de la

automoción

Al mismo tiempo, hay que tener en cuenta que el PPS también tiene desventajas, a pesar de sus excelentes propiedades.

Entre ellas están los costes de fabricación, comparativamente elevados, y las limitadas propiedades de reciclaje: el material apenas es degradable y es difícil de reciclar, lo que plantea problemas ecológicos. Además, el PPS suele ser de color oscuro (a menudo negro) y, por tanto, sólo está disponible en una gama limitada de colores.

No obstante, el continuo desarrollo de los compuestos de PPS y su adaptación a tecnologías orientadas al futuro, como la electromovilidad, subrayan la importancia estratégica de este material versátil. Con su excelente relación coste-beneficio en las aplicaciones industriales y sus extraordinarias propiedades de transformación, el PPS seguirá desempeñando un papel importante en la moderna tecnología de materiales en el futuro.

Bibliografía

Aoki et al. (2023) Historia, intereses y futuro del sulfuro de polifenileno (PPS). Polímeros de alto rendimiento, 35(10), 1060-1078.

Disponible en: https://journals.sagepub.com/doi/10.1177/09540083231212148 (Consultado: 18 de septiembre de 2025).

Kunststoff-Magazin (2024) Termoplásticos – Plásticos para la construcción de vehículos. Disponible en: https://www.kunststoff-magazin.de/thermoplaste/thermoplaste—kunststoffe-fuer-den-fahrzeugbau.htm (Consultado: 18 de septiembre de 2025).

Martan Plastics (2024) Sulfuro de polifenileno – Materiales. Disponible en: https://martanplastics.com/werkstoffe/polyphenylensulfid/ (Consultado: 18 de septiembre de 2025).

MaxNext (2024) Sulfuro de polifenileno (PPS) – Aplicaciones y ventajas. Disponible en: https://maxnext.io/de/blog/meta-titel-polyphenylensulfid-pps-anwendungen-vorteile/ (fecha de consulta: 18 de septiembre de 2025).

Meviy (2024) Guía de materiales de PPS. Disponible en: https://de.meviy.misumi-ec.com/info/de/blog-de/materials-de/29521/ (Consultado: 18 de septiembre de 2025).

SpecialChem (2024) Guía de Plásticos de Sulfuro de Polifenileno (PPS). Disponible en: https://www.specialchem.com/plastics/guide/polyphenylene-sulfide-pps-plastic-guide (Consultado: 18 de septiembre de 2025).