Plastikler ambalaj, araba, tekstil, alet, oyuncak, multimedya vb. gibi hayatın her alanında bulunabilir.

Plastiklerin avantajı, elastikiyet, sertlik, sıcaklık ve kimyasal direnç gibi teknik özelliklerinin farklı ana malzemeler, üretim süreçleri ve katkı maddeleri kullanılarak neredeyse her şekilde değiştirilebilmesidir.

En yaygın kullanılan polimerler polietilen (PE), polipropilen (PP), polivinil klorür (PVC), polistiren (PS), poliüretan (PUR) ve polietilen tereftalattır (PET).

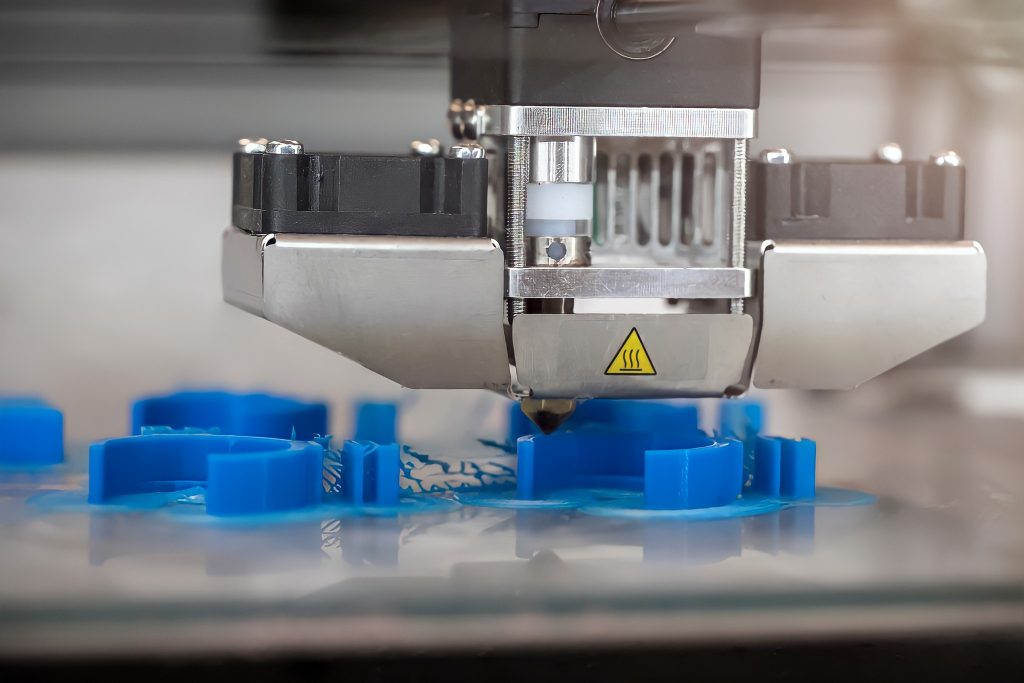

Polimerler için 3D baskı süreci

Enjeksiyon kalıplama, genellikle enjeksiyon kalıplama veya enjeksiyon kalıplama işlemi olarak da adlandırılır ve birincil kalıplamaya dayanır. Enjeksiyon kalıplama makinesi granül halindeki plastiği sıvılaştırır ve basınç altında ilgili kalıba enjekte eder. Malzeme kalıp içinde soğur ve katı hale döner. Bitmiş nesne daha sonra kalıptan çıkarılabilir ve gerekirse yeniden işlenebilir. Bu sürecin avantajı, orijinal kalıpların yeniden kullanılabilmesi ve çok büyük miktarların hızlı ve uygun maliyetli bir şekilde üretilebilmesidir.

Bununla birlikte, eklemeli üretim de plastik parçalar üretmek için giderek daha fazla kullanılmaktadır. 3D yazıcıların enjeksiyon kalıplama makinelerine kıyasla avantajı, önemli ölçüde daha küçük olmaları, ana kalıpların üretilmesine ve değiştirilmesine gerek olmaması ve özel aletlere ihtiyaç duyulmamasıdır. Katmanlı üretim özellikle küçük miktarlarda veya karmaşık geometrilere sahip parçaların üretimi için kullanışlıdır. Buna göre, baskı süreçleri prototiplerin, modellerin veya özel aletlerin üretimi için idealdir.

3D yazıcılar artık seri üretime hazır ve aynı zamanda özel kullanım için nispeten ucuz bir şekilde kullanılabiliyor. Bu da plastik parçaların katkılı üretiminin endüstri, araştırma, inşaat, sanat, sanayi ve ayrıca ev gibi birçok alanda kullanıldığı anlamına geliyor.

Kaynaşmış Biriktirme Modellemesi (FDM)/ Kaynaşmış Filament Üretimi (FFF)

Fotopolimerizasyon

Diğer bir yaygın işlem ise, bir ışık kaynağının bir tanktaki fotopolimer reçineyi seçici olarak sertleştirdiği banyo bazlı fotopolimerizasyondur (Vat photopolymerisation). Bu yöntem stereolitografi (SLA) ve dijital ışık işlemeyi (DLP) içerir. İkisi arasındaki temel fark ışık kaynağıdır, SLA lazer noktaları kullanır ve DLP bir ışık projektörü kullanır.

Seçici lazer sinterleme (SLS) içeren toz yatağı bazlı eritme gibi plastiklerin katkılı üretimi için kullanılabilecek başka süreçler de vardır.

Bu işlemde, bir termal enerji kaynağı (lazer) yapı alanındaki toz parçacıklarını eritir ve ardından yeni bir toz tabakası uygulanır ve işlem tekrarlanır. Bunun bir avantajı, bileşenin etrafındaki kullanılmayan tozun yapıyı desteklemesi ve daha sonra yeniden kullanılabilmesidir. Burada naylon gibi termoplastik toz kullanılır.

Fotopolimerler veya mumlar genellikle serbest jet malzeme uygulaması (malzeme püskürtme) için kullanılır. Yazıcı, baskı yatağına veya bir önceki katmana seçici olarak malzeme damlacıkları bırakır ve bunlar daha sonra sertleştirilir. Bu işlemde, aynı nesne için aynı anda farklı malzemeler de kullanılabilir. Bu, özellikle bir destek yapısı gerektiren karmaşık bileşenler için avantajlıdır.

Basılacak bileşenlerin gereksinimlerine bağlı olarak, optik, mekanik ve termal özelliklerinin yanı sıra baskı zorluk derecesi bakımından farklılık gösteren çeşitli polimerler düşünülebilir. 3D baskı için en yaygın kullanılan malzemeler, basılması kolay mısır nişastası türevlerinden yapılan biyolojik olarak parçalanabilen bir plastik olan PLA (polilaktik asit) ve petrol bazlı ABS’dir (akrilonitril bütadien stiren). İkincisi çok sağlam ve dayanıklıdır ve örneğin araç içleri veya oyuncaklar için kullanılır.

PET, PETG (glikol ile birleştirilmiş PET), naylon, polipropilen (PP) ve PMMA (akrilik cam veya Pleksiglas olarak da bilinir) da kullanılmaktadır. Bu malzemelerin görünümü ve özellikleri metaller, seramikler, karbon veya ahşap gibi katkı maddeleri ile değiştirilebilir, böylece örneğin özel uygulamalar için 3D baskı için elektrik iletken veya manyetik filamentler geliştirilebilir. Kullanılan bir diğer polimer grubu da UV ışığı kullanılarak katman katman sertleştirilen fotopoymerler veya reçinelerdir.

Baskı sırasındaki sorunlar arasında tıkanmış ekstrüder bezleri, çatlaklar, bileşenin eğrilmesi veya deformasyonunun yanı sıra katmanlar arasındaki yapışma sorunları da yer alır. Bunlardan kaçınmak için kullanılacak malzemenin özelliklerini bilmek önemlidir. Cam geçiş ve erime sıcaklıkları özellikle önemlidir. Baskı yatağının sıcaklığı, baskı sürecini bozmamak için camsı geçiş sıcaklığının altında olmalıdır. Ekstrüzyon sıcaklığı, polimerin sıvı olması ve mükemmel baskının garanti edilebilmesi için erime noktasının oldukça üzerinde olmalıdır.

Termal özelliklerin analiz edilmesi, hata ve sorunlardan kaçınmak için 3D baskı ayarlarının yapılmasında önemli bir adımdır. Cam noktası ile erime ve kristalleşme noktası, aşağıdaki cihazlarla ölçülebilir Diferansiyel Taramalı Kalorimetre (DSC) belirlenebilir. ile analiz etmek de yararlı olacaktır. dilatometre (DIL)hem camlaşma noktası hem de ısıl genleşme katsayısı (C termal genleşme katsayısı (CTE) belirlenebilir ve ısıtma ve soğutma sırasındaki deformasyon analiz edilebilir.

Bitmiş bileşenin termal ve mekanik özelliklerini kaydetmek de önemlidir, çünkü bunlar hammaddeden önemli ölçüde farklı olabilir. Özellikle, termal iletkenlik, ek termal temas direnci gerektiren katmanlı yapı ve 3D baskılı bir gövdeye boşlukların girmesi nedeniyle geleneksel olarak üretilen bir parçadan büyük ölçüde farklı olabilir. Bu analiz için lazer Flaş Yöntemi (LFA)ve Geçici Sıcak Köprü (THB) ve Termal Arayüz Malzemeleri (TIM) Test Cihazı.