İçindekiler tablosu

Metal endüstrisinde neden termomekanik analiz?

İçinde çeli̇k ve metal sanayi̇i̇ şirketler sürekli artan taleplerle karşı karşıyadır: Bileşenler yüksek termal yüklere dayanmalı, proses pencerelerine tam olarak uyulmalı ve hedeflenen mikroyapısal değişiklikler genellikle iyileştirilmiş malzeme özelliklerinin anahtarıdır. İster kaynak yapılarının değerlendirilmesi, ister yenilikçi alaşımların geliştirilmesi veya münferit partilerin doğrulanması olsun – metalik malzemelerin güvenilir karakterizasyonu, sürdürülebilir kalite güvencesi ve hedeflenen malzeme geliştirme için temel oluşturur.

Çelik ve diğer metaller, ısıl işlemlerin, kaynak işlemlerinin, döküm işlemlerinin veya haddeleme işlemlerinin ne kadar verimli tasarlanabileceğini belirlemede bireysel termal ve mekanik davranışın belirleyici olduğu zorlu üretim ve işleme prosedürlerinden geçer. Bu özelliklerin kesin olarak bilinmesi, üretim süreçlerinin optimize edilmesini ve maliyetli ıskartaların önlenmesini mümkün kılar.

Termomekanik analiz (TMA) ne işe yarar?

Termomekanik analiz, sıcaklık ve uygulanan kuvvetin bir fonksiyonu olarak bir numunenin boyutsal değişikliklerini ölçen yerleşik bir malzeme testi yöntemidir. Doğrusal gibi temel parametreler termal genleşme katsayısı (CTE)gevşeme davranışı ve sürünme olayları belirlenebilir. Ölçüm prensibi, bir numune çubuğunun veya diskin bir ölçüm sisteminde tanımlanmış bir termal ve mekanik yüke maruz kalması ve ortaya çıkan deformasyonun yüksek hassasiyetle kaydedilmesi gerçeğine dayanmaktadır.

Tipik ölçülen değişkenler arasında uzunluktaki değişim, CTE, gevşeme, sürünme ve toparlanma testleri sırasındaki deformasyonun yanı sıra, örneğin çelikte martensit başlangıcı gibi dönüşüm noktalarının tespiti yer alır. Modern TMA sistemleri Linseis’inkiler gibi µN aralığında kesin bir kuvvet çözünürlüğünü garanti eder. Farklı uç geometrileri ve test modları seçme yeteneği, uygulama esnekliğini önemli ölçüde artırır. Hassas malzeme sistemleri için ölçümler, oksidasyon veya istenmeyen reaksiyonları önlemek için kontrollü bir inert gaz atmosferinde de gerçekleştirilebilir.

TMA çelik ve metaller için neden doğru seçimdir?

TMA’nın diğer karakterizasyon yöntemlerine kıyasla güçlü yönleri, özellikle yüksek hassasiyeti ve termal ve mekanik etkileri hem ayrı ayrı hem de aynı anda gözlemleyebilmesinde yatmaktadır. Termal genleşmenin hassas ölçümü, yeni alaşımların geliştirilmesi ve kaynak dikişleri gibi bileşenlerin değerlendirilmesi için gereklidir. TMA ayrıca martensitik dönüşüm gibi faz geçişlerini tespit etmek ve ölçmek için de idealdir. Uzun vadeli deformasyon ve zamana bağlı gevşeme süreçleri de bu yöntem kullanılarak güvenilir bir şekilde ölçülebilir.

Yakın tarihli bir çalışmada, çeliklerin faz geçişleri ve genleşme davranışları açısından karakterizasyonu için TMA ölçümlerinin yüksek önemi açıklanmaktadır (Bhattacharya vd., 2023). Özellikle yüksek performanslı malzemeler için, TMA’nın sıcaklık, mekanik yük ve hacim değişimi arasındaki etkileşimi aynı anda ve karşılaştırılabilir şekilde kaydedebilen birkaç yöntemden biri olduğunu vurgulamaktadırlar. Bir başka makale, TMA’nın hedeflenen atmosferik kontrol ile kombinasyonunun, alaşımların partiyle ilgili kalite güvencesi için de avantajlı olduğunu göstermektedir (Lee vd., 2022). Yazarlar, dökümhanelerde proses kontrolü ve hatalı partilerin önlenmesi için homojen olmayan durumların erken tespitinin önemini vurgulamaktadır.

Anlamlı ölçümler için önemli olan

Tekrarlanabilir ve güvenilir sonuçlar için çeşitli faktörler çok önemlidir. Numune hazırlama merkezi bir rol oynar: temiz yüzeyler ve tanımlanmış geometriler girişim faktörlerini en aza indirir ve tekrarlanabilir ölçümler sağlar. Atmosfer seçimi de önemlidir – inert gazlar veya vakum ayarlı sistemler oksidasyonu veya istenmeyen reaksiyon süreçlerini önlemek için kullanışlıdır.

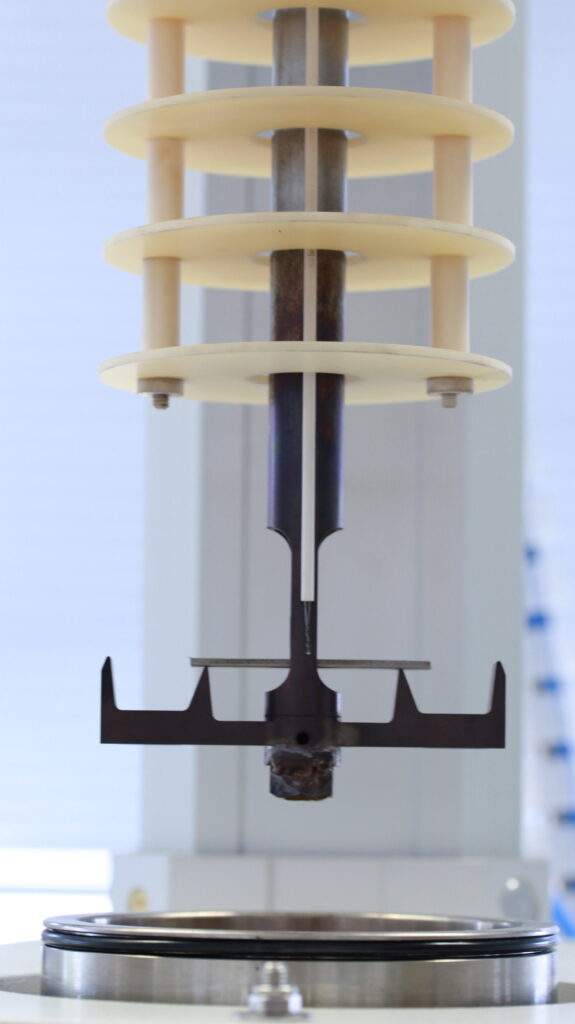

Uygun kuvvet ve uç geometrilerinin seçimi ölçüm sinyallerini doğrudan etkiler. Uygulamaya bağlı olarak delici, sıkıştırıcı veya Flexur uçlar kullanılır. Modern yazılım araçları, değerlendirmeyi önemli ölçüde basitleştiren ve hızlandıran geçişlerin otomatik olarak algılanmasını ve kalite parametrelerinin belgelenmesini de destekler.

TMA sistemleri için seçim kriterleri

Bir TMA sistemi değerlendirilirken çeşitli hususlar göz önünde bulundurulmalıdır. Sıcaklık aralığı özellikle çelik alaşımları için önemlidir, çünkü burada genellikle 1000 °C’nin üzerindeki yüksek sıcaklık aralığına kadar ölçümler gereklidir. Kuvvet çözünürlüğü, yüksek hassasiyetli uygulamalar için en küçük deformasyonları bile tespit edebilecek kadar iyi olmalıdır.

Tekrarlanabilirlik bir diğer önemli kriterdir: belgelenmiş uzun vadeli kararlılık ve ölçülen değerlerin tutarlılığı, toplu analizlerin daha uzun süreler boyunca karşılaştırılabilirliğini sağlar. Son olarak, entegrasyon kabiliyeti önemli bir rol oynar – hem yazılım hem de organizasyon açısından mevcut laboratuvar ortamlarına basit bağlantı, sürekli operasyon için önemli bir avantajdır.

Laboratuvar ve üretim için katma değer

Metalürjik bağlamda TMA ölçüm teknolojisinin avantajları çok çeşitlidir ve değer zinciri üzerinde doğrudan bir etkiye sahiptir. Termomekanik limitlerin hassas analizi, endüstriyel proseslerin doğru bir şekilde kontrol edilmesini sağlar ve böylece proses pencerelerini güvence altına alır. TMA ile sürekli kalite güvencesi, maliyetli hatalı partileri önler ve bu da doğrudan düşük ıskarta oranlarına yansır.

Gevşeme ve dönüşüm için doğrudan ölçüm verileri, yeni alaşımların yükseltilmesini ve optimizasyonunu hızlandırarak malzeme geliştirmeyi önemli ölçüde daha verimli hale getirir. Buna ek olarak, doğrulanabilir ve dijital ölçüm protokolleri genellikle sertifikalar ve teslimat kanıtı için bir ön koşuldur, bu da TMA’nın düzenleyici gerekliliklerin yerine getirilmesine de katkıda bulunduğu anlamına gelir.

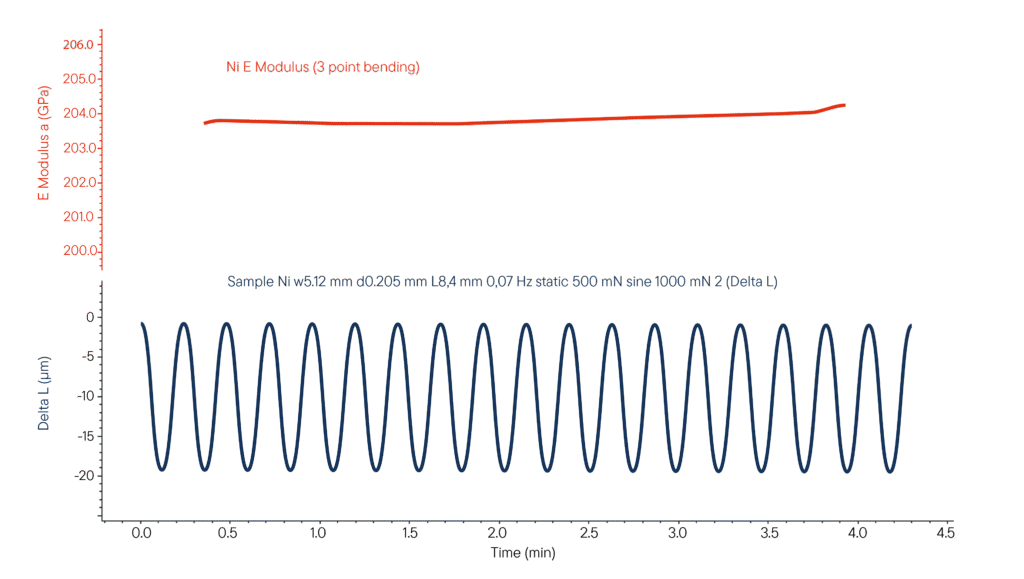

Pratik örnek: Nikelin elastikiyet modülünün belirlenmesi

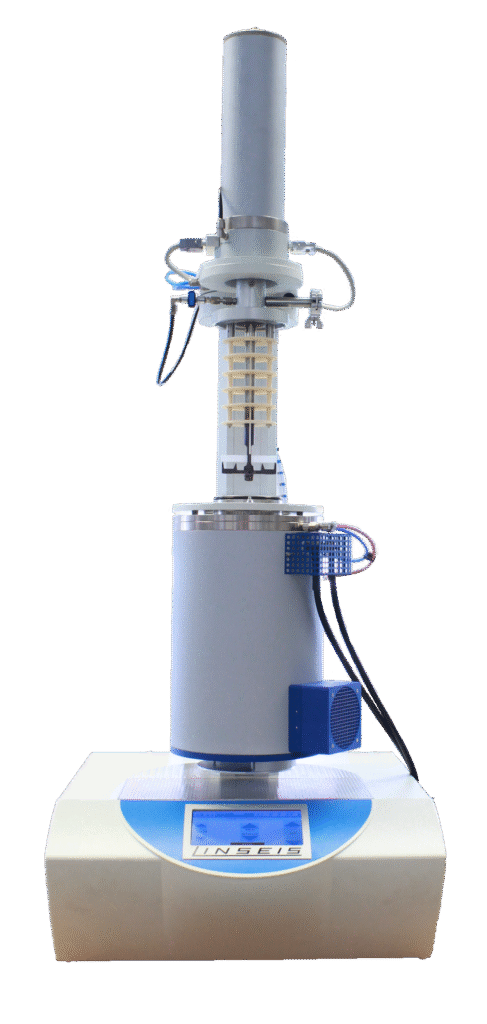

Lens dondurması TMA L72 sinüzoidal kuvvet programlarının çok çeşitli numunelere uygulanmasını sağlar. Bu, neredeyse tüm malzemelerin eğilme ve elastik modülünün belirlenmesini sağlar. Başlangıçta öncelikle polimer uygulamaları için tasarlanan sistem, yakın zamanda metal alaşımları ve saf metaller gibi daha sert malzemelerin ölçümü için optimize edilmiştir. Kuvvet aralıklarının 20 N’a kadar genişletilmesi ve numune boyutlarının artırılmasıyla, zorlu metalik malzemeler de artık hassas bir şekilde karakterize edilebilmektedir.

Tipik bir 3 noktalı bükme testinde, 8,4 mm uzunluğunda, 5,12 mm çapında ve 0,2 mm kalınlığında bir nikel numune analiz edilmiştir. Ölçüm 50 °C’de 500 mN’lik statik bir kuvvet ve 1 N’luk ek bir sinüzoidal kuvvet kullanılarak gerçekleştirilmiştir. Numunenin uzunluğunda ortaya çıkan değişim ve hesaplanan elastikiyet modülü, literatür verileriyle mükemmel bir uyum göstermektedir. Bu tür ölçümlerin cihazın tüm sıcaklık aralığında gerçekleştirilebilmesi özellikle avantajlıdır ve mekanik özelliklerin kapsamlı bir şekilde taranmasına olanak tanır.

Edebiyat

Bhattacharya, S. ve diğerleri (2023) ‘TMA kullanarak gelişmiş çelik kalitelerinin termal genleşme ve faz geçiş analizi’, Journal of Thermal Analysis and Calorimetry.

Lee, H.W. ve diğerleri (2022) ‘Using thermomechanical analysis for alloy batch validation in metal production’, Metallurgical and Materials Transactions A.

Meier, P. ve diğerleri (2021) ‘Yüksek sıcaklık TMA ölçümlerine dayalı olarak dökümhanelerde süreç optimizasyonu’, Uluslararası Malzeme Araştırmaları Dergisi.