Descrizione del

Al punto

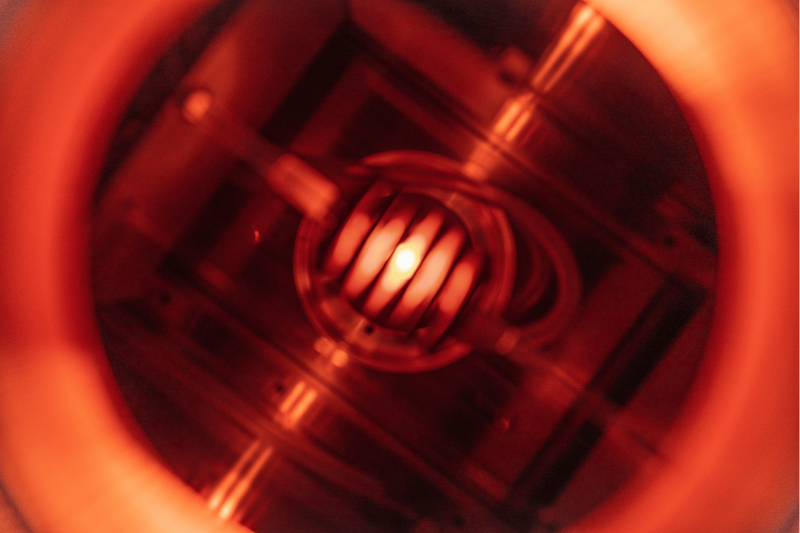

L’estinzione è il rapido raffreddamento di un materiale riscaldato in un mezzo di raffreddamento (nel nostro caso il gas) per ottenere la tempra. In metallurgia, la tempra è una delle fasi cruciali del trattamento termico di un metallo e viene solitamente utilizzata per indurire il prodotto finale, ad esempio l’acciaio.

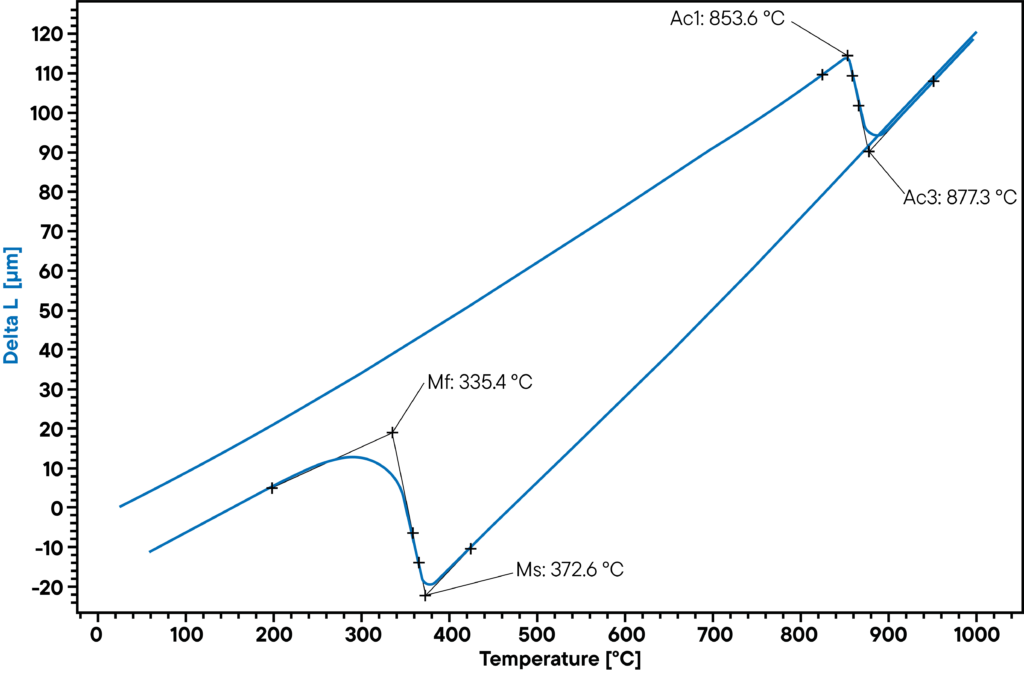

Con i nostri dilatometri per tempra, possiamo simulare processi produttivi con profili di temperatura complessi per ottimizzare acciai, leghe e altri metalli. In particolare per gli acciai, molte transizioni di fase sono accompagnate da un cambiamento di densità o almeno da una variazione del coefficiente di espansione del materiale.

La misurazione simultanea della dilatazione del DIL L78 permette quindi di riconoscere le transizioni di fase nella microstruttura del campione durante il ciclo di trattamento termico. Questo è di grande importanza per l’ottimizzazione dei tuoi processi produttivi.

TTT – CCT – CHT – Diagramma

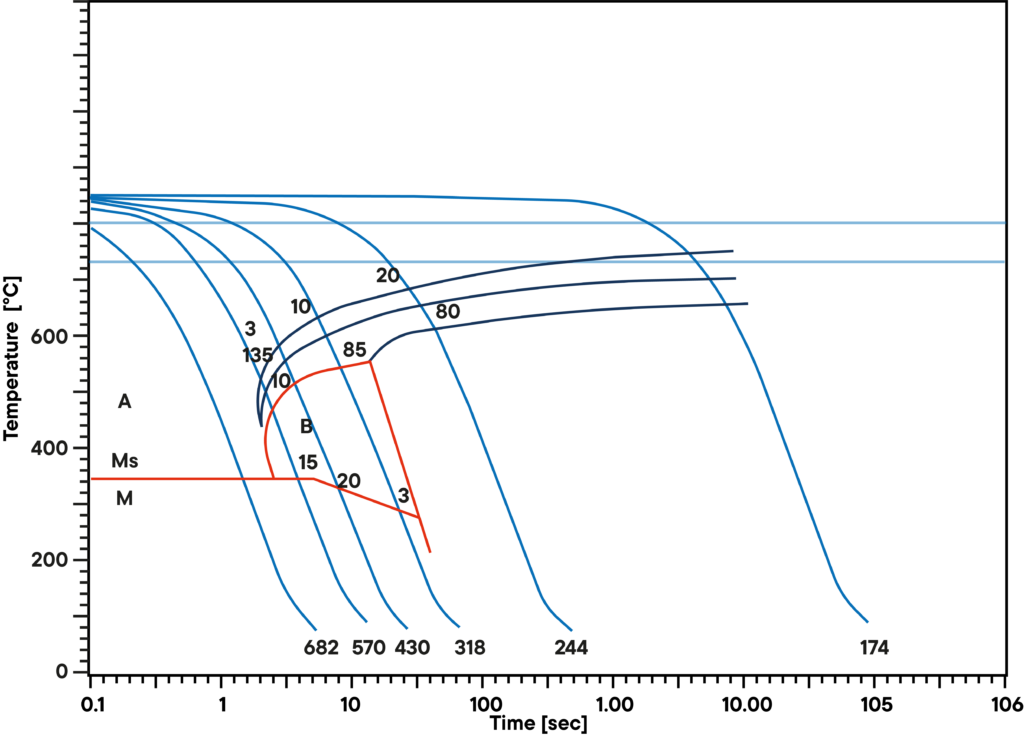

Esistono tre tipi principali di diagrammi di trasformazione, utili per selezionare l’acciaio e il percorso di lavorazione ottimali per ottenere un particolare insieme di proprietà. Si tratta dei diagrammi di trasformazione tempo-temperatura (TTT), trasformazione per raffreddamento continuo (CCT) e trasformazione per riscaldamento continuo (CHT).

Formatura del metallo

Se si applica un carico sufficiente a un metallo o a un altro materiale da costruzione, si verifica un cambiamento nella forma del materiale. Questo cambiamento di forma è noto come deformazione. È causata dall’effetto meccanico di forze esterne o da vari processi fisici e fisiochimici. I metalli deformati o lavorati meccanicamente sono di gran lunga superiori ai metalli fusi.

Test di trazione e curve sforzo-deformazione

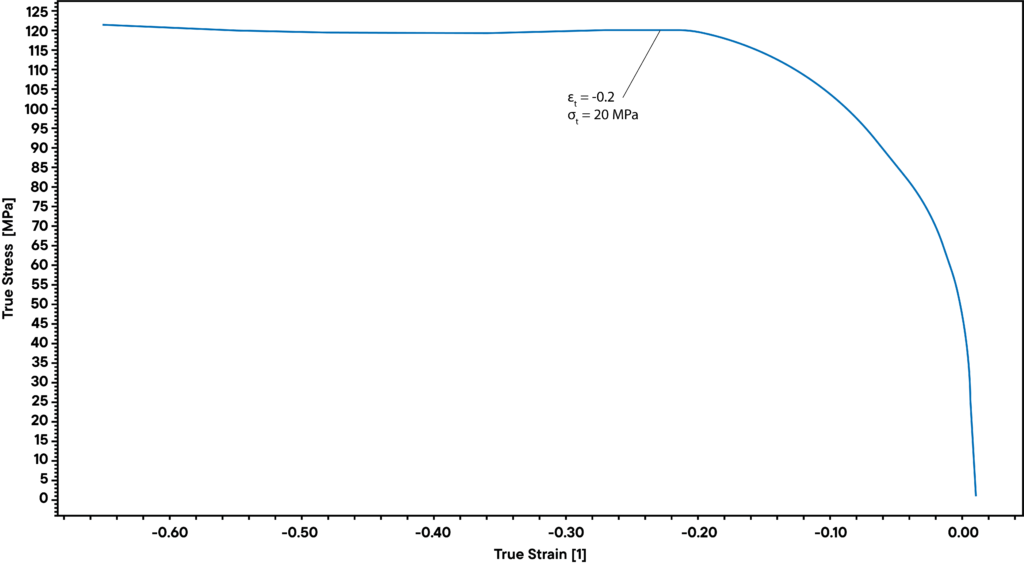

Le curve sforzo-deformazione sono una misura grafica estremamente importante delle proprietà meccaniche di un materiale. Il diagramma ci fornisce molte proprietà meccaniche come il modulo di elasticità, la resistenza alla trazione e la resistenza allo snervamento. Il diagramma sforzo-deformazione esprime una relazione tra un carico applicato a un materiale e la deformazione del materiale causata dal carico. Il diagramma sforzo-deformazione è determinato da prove di trazione. Le prove di trazione vengono eseguite in macchine per prove di trazione (DIL L78 Q/D/T), che applicano al provino una forza di trazione controllata e uniformemente crescente.

Modalità deterrente:

- Forza molto bassa

- CTE – Coefficiente di espansione termica

- Creazione di diagrammi TTT

- Determinazione dei cambiamenti di fase a diverse velocità di raffreddamento

- Raffreddamento massimo: 4000 °C/s (campione cavo e massima velocità di raffreddamento raggiungibile)

- Opzione per le basse temperature (Tmin= -150 °C)

- Misurazione laser speckle opzionale dell’espansione (brevetto n. DE 10 2017 216 714.9)

Accessori per la modalità di tempra:

- Varie pompe turbomolecolari (standard e ad alto flusso)

- Saldatore a termocoppia (modalità gas inerte opzionale)

- Add-on criogenico (-150 °C in modalità quenching)

- Opzione speckle laser per la misurazione della deformazione bidimensionale

- -150 °C in modalità di tempra, -50 °C in modalità di trazione e deformazione

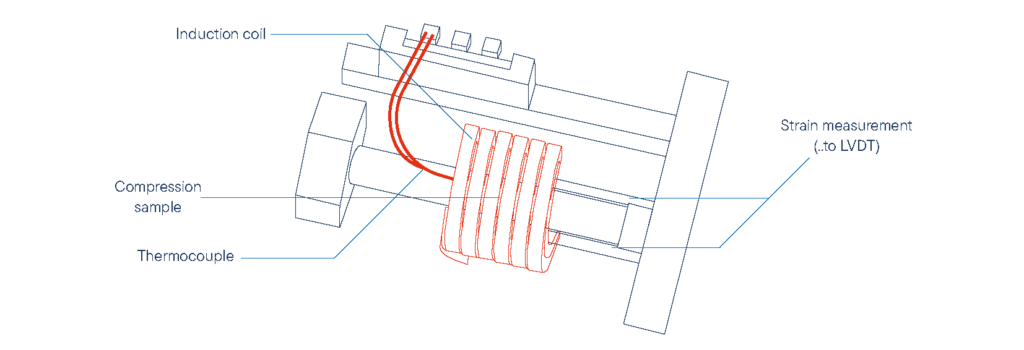

Modalità di deformazione

- Simulazione di processi produttivi con sollecitazioni meccaniche, come la laminazione a caldo o la forgiatura.

- Velocità massima di raffreddamento: 125 °C/s

- Forza massima: 22 kN (pressione)

- Velocità di stampa: 0,005 – 100 mm/s (più su richiesta)

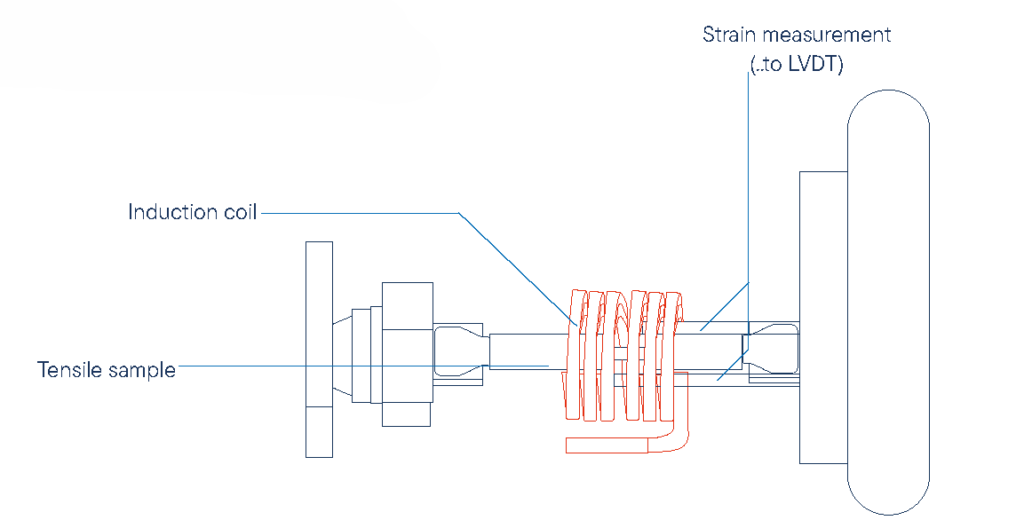

Modalità treno

- Determinazione del modulo E

- Test di rottura

- Velocità massima di raffreddamento: 125 °C/s

- Forza massima: 22 kN (tensione)

- Velocità di trazione: 0,005 – 100 mm/s

- Varie forme di campioni (piatti, rotondi)

- Opzionale: misurazione ottica della deformazione

Caratteristiche uniche

Tempra rapida per migliorare la durezza con acqua, olio o aria.

Determinazione dei diagrammi TTT, CHT e CCT

nell'intervallo di temperatura da -150°C a 1600°C

Velocità di riscaldamento e raffreddamento

a 2500°C/s

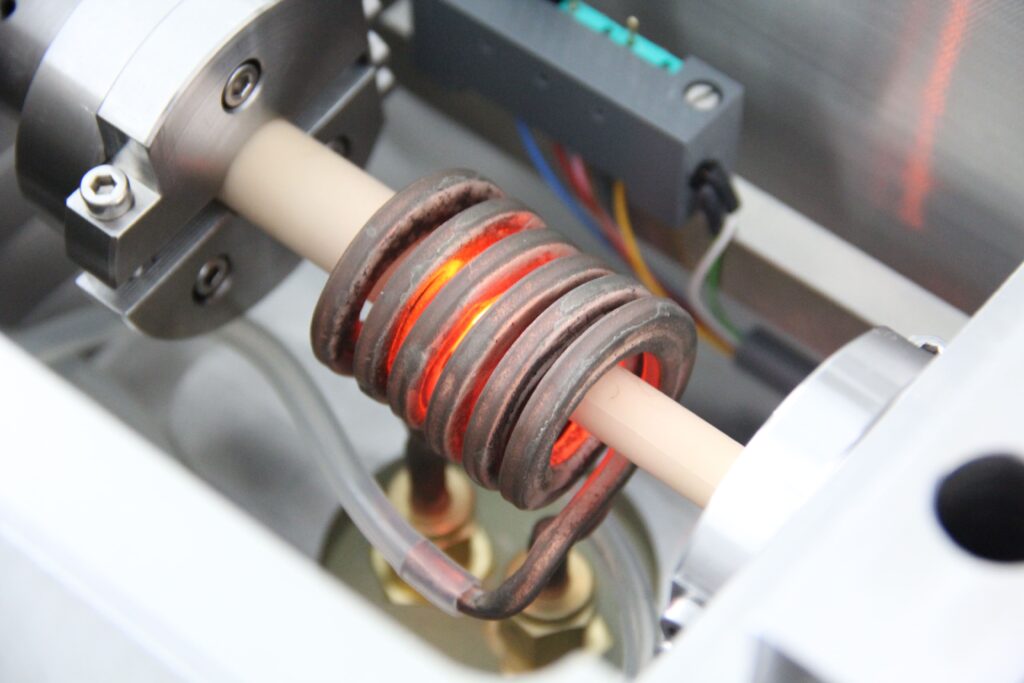

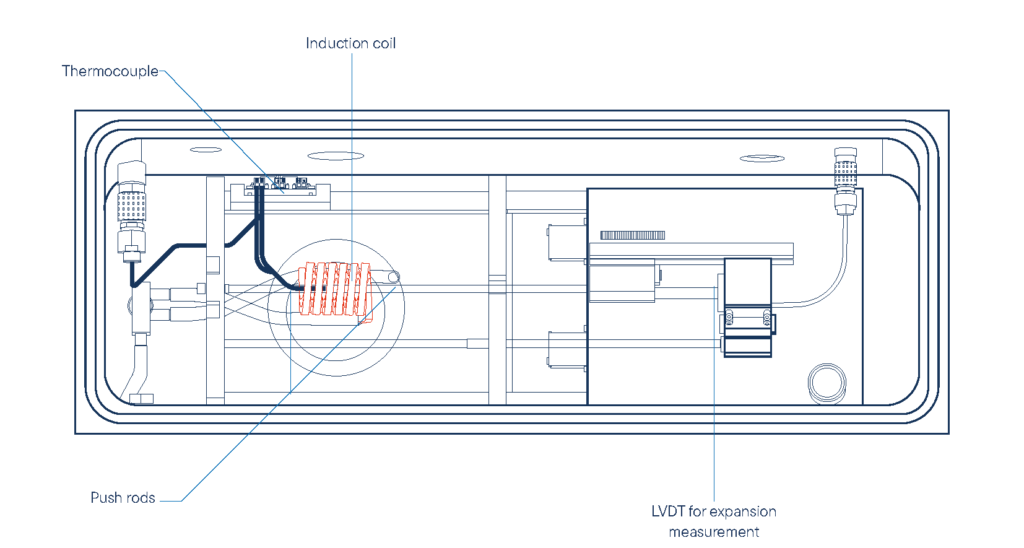

Utilizzo di forni a induzione e dilatometri ad alta velocità

per misurazioni precise

Domande? Chiamaci!

+49 (0) 9287/880 0

giovedì dalle 8.00 alle 16.00

e venerdì dalle 8.00 alle 12.00.

Siamo qui per te!

Specifiche

MODEL | DIL L78/RITA Q * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (more on request) |

| Temperature measurement: | up to 3 thermocouples welded to sample |

| Sample geometry: | Ø 3 mm hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry (optional for heat treatment): | 10x10x60 mm (others on request) |

| Heating rates: | ≤ 4000 K / s** |

| Cooling rates: | ≤ 4000 K / s** |

| Measurement of length changes: | +/- 1.2mm |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Length change resolution: | 5 nm |

| Data resolution: | 24-bit |

| Instrument dimension: | 60x60x110 cm (without accessories) |

| Power supply: | 16 A, 208-230 V |

| *Specifications depend on the configurations **maximum heating/cooling rate, hollow sample |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

Accessori

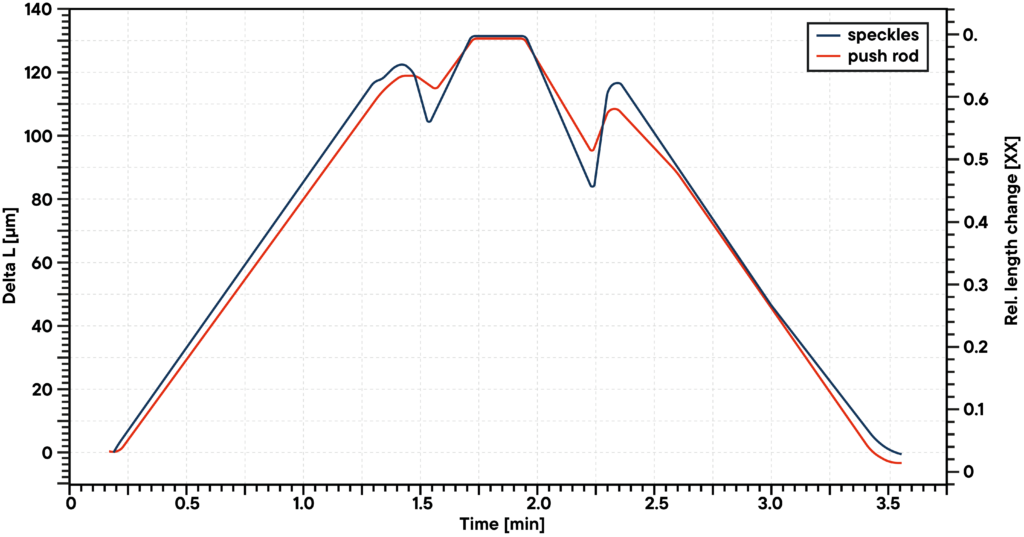

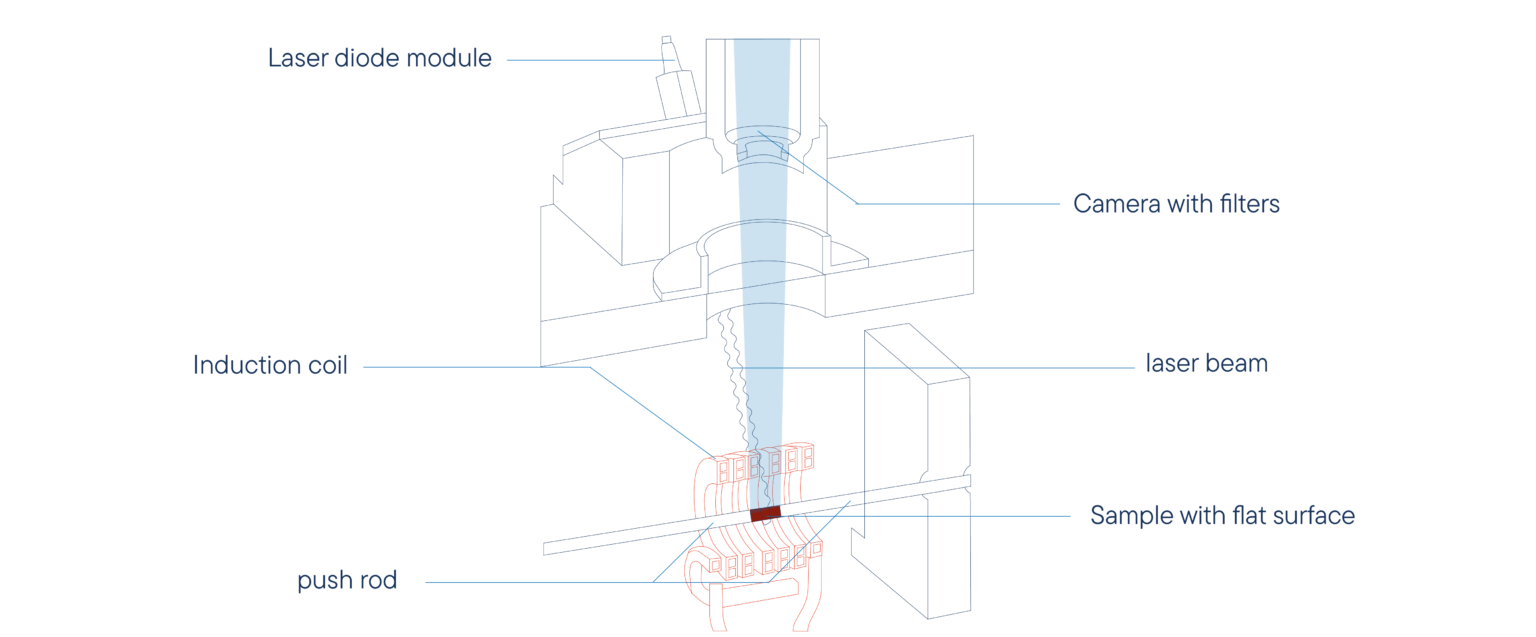

Misurazione laser speckle dell'espansione

- Sensore di spostamento ottico / estensimetro ottico

- La telecamera osserva gli schemi di speckle generati dai laser

- Le immagini della telecamera vengono analizzate dopo la misurazione

- Le dimensioni e la posizione delle aree sono definibili dall’utente

- Risoluzione fino a 2 megapixel

- Determinazione dell’anisotropia

- Non è richiesta alcuna marcatura sul campione

- Matrice di punti 2D per aree selezionabili

- Misurazione direttamente sulla superficie del campione (non è necessario un bordo)

- Possibilità di misurazione bidimensionale

- Campo di misura ridotto → gradiente di temperatura ridotto

- Possibilità di misurare la lunghezza molto vicino alla termocoppia

- Spazio relativamente ridotto richiesto nella bobina

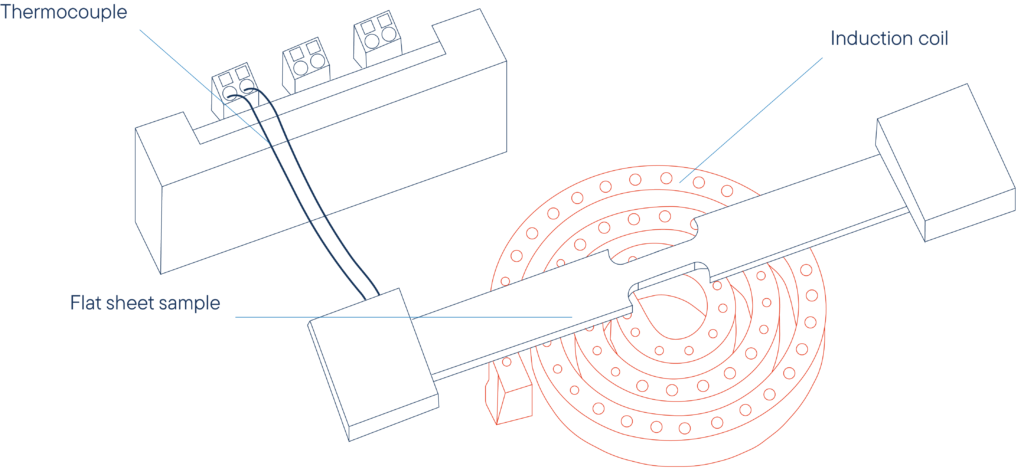

Progettazione della modalità di dissuasione

Progettazione della modalità treno

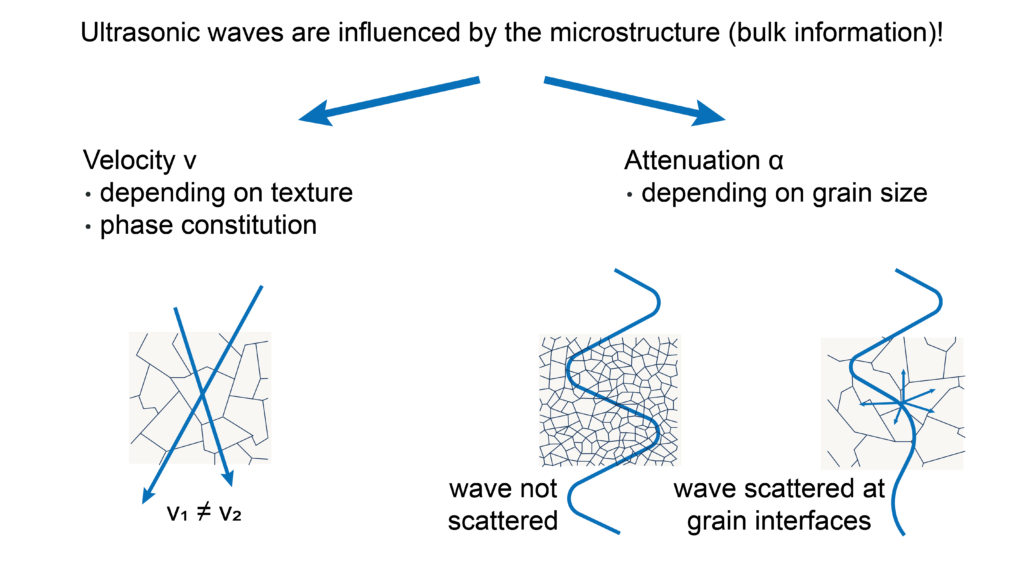

Tecnologia NDT non distruttiva a ultrasuoni laser

Informazioni in tempo reale sulla crescita dei cereali

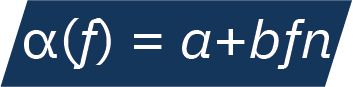

La tecnica laser a ultrasuoni non distruttiva (LUS) consente un’analisi granulometrica in situ basata sulla valutazione dell’attenuazione ultrasonica α(f) dipendente dalla frequenza, che è causata principalmente dalla dispersione ai confini del grano dovuta al metodo applicato. L’attenuazione ultrasonica dipendente dalla frequenza è modellata dalla seguente legge di potenza:

Il coefficiente di attenuazione α(f) è composto da un coefficiente di assorbimento α, un coefficiente di dispersione b, la frequenza f e l’esponente n, dove il coefficiente di assorbimento descrive le perdite per attrito interno e il coefficiente di dispersione è il parametro granulometrico interessante (proporzionale alla dimensione media dei grani). L’esponente n deriva dal rapporto tra la lunghezza d’onda acustica e la dimensione media dei grani, per cui si possono distinguere tre tipi di diffusione: Rayleigh (n=4), stocastico (n=2) e geometrico [1]. La relazione tra il coefficiente di diffusione e la dimensione del grano di interesse D è modellata come segue:

Il coefficiente di diffusione b è il prodotto del parametro C dipendente dal materiale e della variazione relativa della dimensione media dei grani D-D0 (D0 – dimensione iniziale dei grani). La calibrazione del modello utilizzando i valori della granulometria media ricavati dalle micrografie a determinate condizioni di temperatura dà come risultato il parametro C [2].

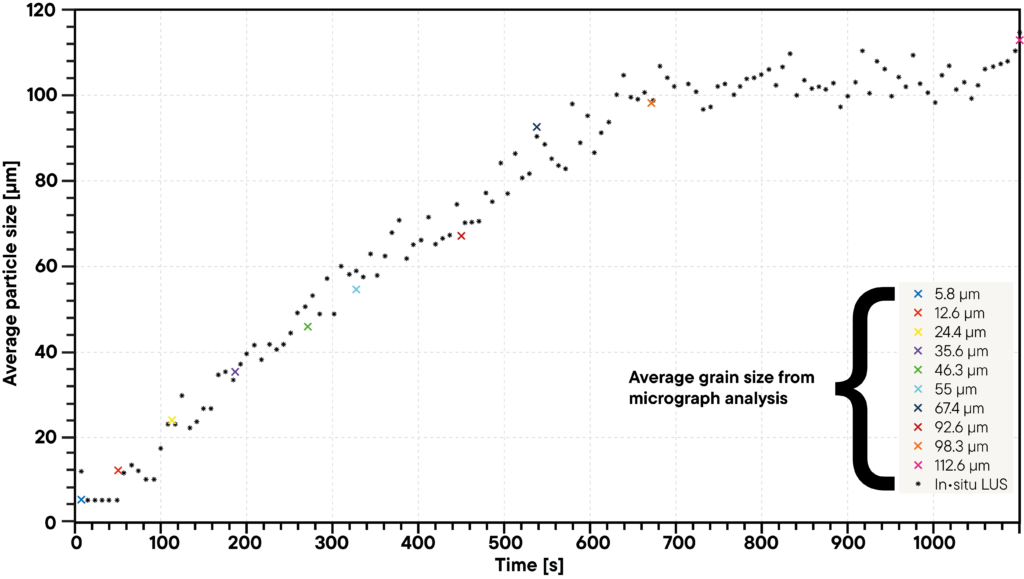

La Figura 2 mostra un impressionante confronto tra questi risultati LUS in tempo reale (punti) e diverse analisi micrografiche che richiedono molto tempo (marcatori X colorati).

Fonte:

[1] S. Sarkar, A. Moreau, M. Militzer e W. J. Poole, “Evoluzione della ricristallizzazione dell’austenite e della crescita dei grani mediante ultrasuoni laser”,

Metallo. Mater. Trans. A Phys. Metall. Mater. Sci. vol. 39 A, n. 4, pp. 897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt e M. Militzer, “Insitu laser ultrasonic grain size measurement in superalloy INCONEL 718”, J. Alloys Compd. vol. 670, pp. 329-336, 2016, doi: 10.1016/j. jallcom.2016.01.22 2.

Le misurazioni a ultrasuoni laser e le analisi dei dati che utilizzano questo modello di attenuazione forniscono approfondimenti in tempo reale (in-situ) sulla crescita dei grani di un materiale durante i cicli termici. I test a ultrasuoni laser in situ sostituiscono le lunghe misurazioni e forniscono risultati in tempo reale.

Misurazione in situ in tempo reale di:

- Ricristallizzazione

- Crescita dei cereali

- Dimensione dei grani

- Transizioni di fase

- Costanti elastiche

Software

Rendere i valori visibili e comparabili

La nostra interfaccia software intuitiva garantisce un funzionamento semplice, anche per le misurazioni più complesse. Grazie al flusso di lavoro ottimizzato, agli strumenti completi di analisi dei dati e alle funzionalità di monitoraggio in tempo reale, il software consente agli utenti di ottenere risultati affidabili con una formazione minima.

Funzioni generali

- Programma con funzione di modifica del testo

- Sicurezza dei dati in caso di interruzione di corrente

- Protezione contro la rottura della termocoppia

- Ripetere le misurazioni con un input minimo di parametri

- Valutazione delle misure di corrente

- Archiviazione ed esportazione delle analisi

- Esportazione e importazione di dati in formato ASCII

- Esportazione dei dati in MS Excel

- Analisi multimetodo (DSC TG, TMA, DIL ecc.)

- Funzione di zoom

- Prima e seconda derivazione

- Scalatura gratuita

Funzioni DIL

- Visualizzazione di curve di contrazione o espansione relative/assolute

- Visualizzazione e calcolo del coefficiente di espansione tecnico-fisico

- Funzioni di valutazione semiautomatiche

- Pacchetto software specializzato per la creazione di diagrammi CCT/CHT/TTT

Applicazioni

Trasformazione di fase dell’acciaio

Per creare un diagramma CCT, il campione viene raffreddato a diverse velocità di raffreddamento. A seconda della velocità di raffreddamento, il campione può trasformarsi in diverse microstrutture. La temperatura del campione e le temperature di trasformazione all’inizio e alla fine vengono trasferite nel diagramma CCT.

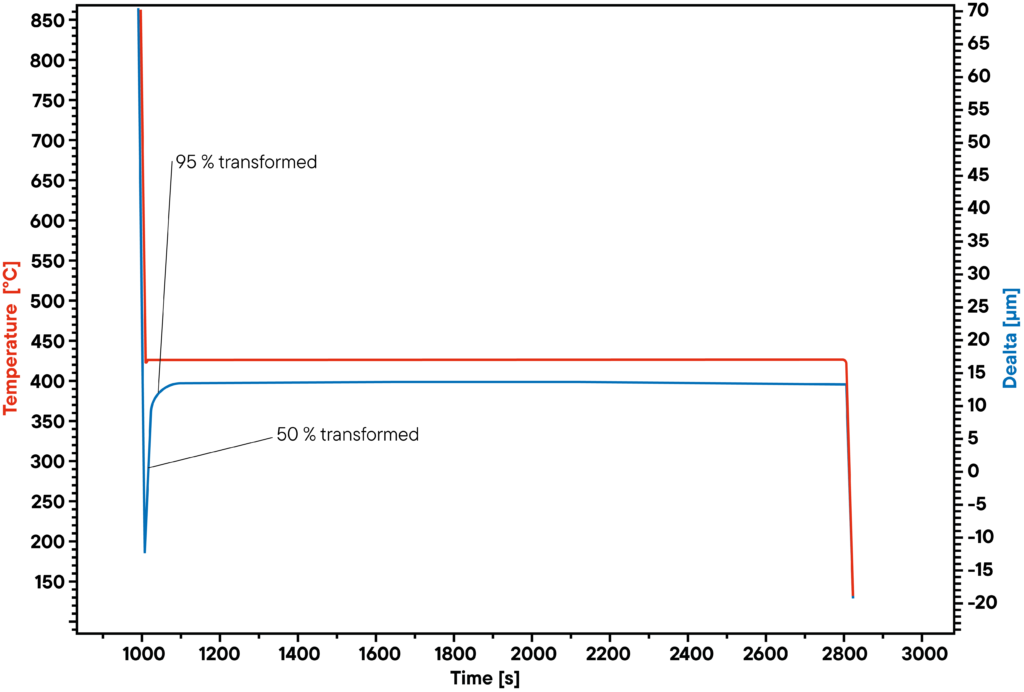

Conversione isotermica

Il grafico a sinistra mostra la lunghezza e la temperatura di un campione per creare un diagramma TTT. Mentre la temperatura del campione rimane costante, il campione si trasforma in una microstruttura diversa.

Diagramma della trasformazione di raffreddamento continuo (CCT)

Il diagramma di fase CCT rappresenta la trasformazione di fase di un materiale quando viene raffreddato a diverse velocità controllate. Il diagramma CCT permette di prevedere la microstruttura finale dell’acciaio misurato. Questa struttura cristallina determina le proprietà fisiche del materiale. DIL L78 Q e DIL L78 Q/D è lo strumento ideale per osservare piccoli cambiamenti dimensionali in condizioni estreme di raffreddamento controllato. Il software intuitivo permette di creare facilmente diagrammi CCT, CHT e TTT a partire dai risultati dei test.

Curva di flusso

Il diagramma mostra la sollecitazione meccanica esercitata sul campione mentre questo viene compresso a una velocità di spostamento costante o a una velocità di deformazione reale costante. Il campione mostrato qui è stato compresso a 100 °C a 5 mm/s.

Video

Ben informato