Spis treści

Materiały, które są przetwarzane w stanie ciekłego kruszywa, zazwyczaj wymagają pewnego czasu na utwardzenie. W tym czasie zachodzą procesy chemiczne i fizyczne, które prowadzą do zestalenia materiału. Procesy te są związane z uwalnianiem lub pochłanianiem ciepła.

Rejestrując odpowiednie ilości ciepła jako część dynamiczny różnicowej kalorymetrii skaningowej (Differential Scanning Calorimetry, w skrócie DSC) można obserwować przebieg procesów w funkcji określonych warunków otoczenia. Wyniki dostarczają informacji na temat optymalnych warunków utwardzania i pozwalają na wyciągnięcie wniosków na temat parametrów jakościowych analizowanego materiału.

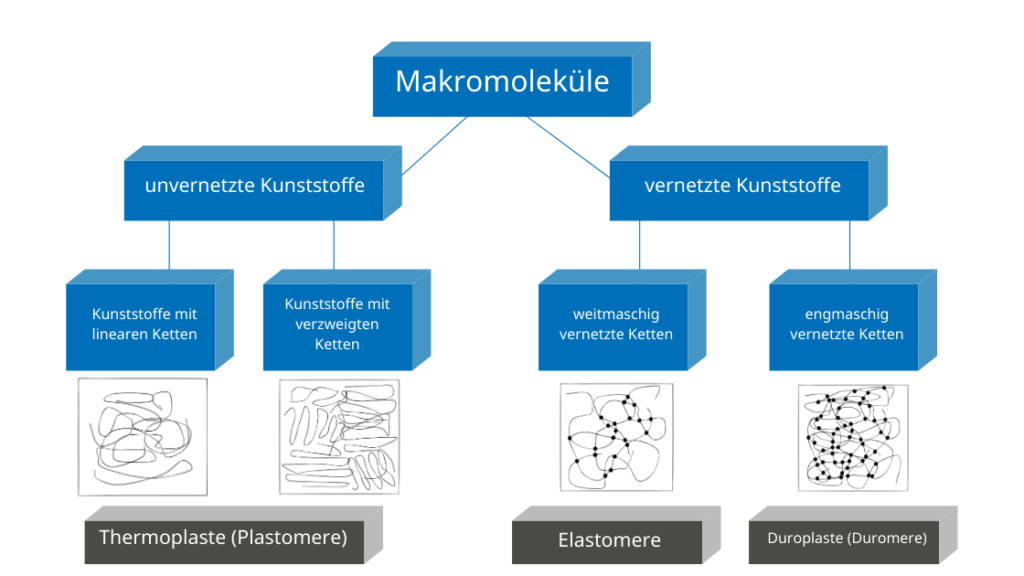

Utwardzanie tworzyw termoutwardzalnych i elastomerów

Tworzywa termoutwardzalne i elastomery to tworzywa sztuczne, które uzyskują swoją ostateczną wytrzymałość poprzez sieciowanie makrocząsteczek. Podczas tego procesu powstają wiązania chemiczne w grupach reaktywnych.

Reakcje rozpoczynają się od zwiększenia temperatury i dodania substancji (utwardzaczy), które tworzą pomost między grupami reaktywnymi.

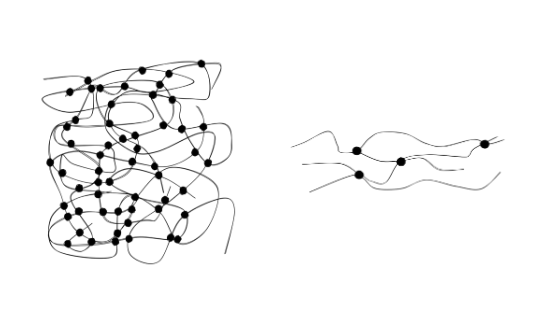

Duromery tworzą gęstą sieć przestrzenną. Zapewnia im to wysoką wytrzymałość. Sieć elastomerów ma szerokie oczka. Jego makrocząsteczki w kształcie kulek mogą zostać rozerwane i powrócić do pierwotnego stanu po usunięciu siły rozciągającej. Po całkowitym usieciowaniu tworzywa sztuczne są stabilne wymiarowo. Proces ten nazywany jest utwardzaniem.

Przykłady amorficznych tworzyw termoplastycznych:

Przykłady półkrystalicznych tworzyw termoplastycznych:

Przykłady tworzyw termoutwardzalnych:

Przykłady elastomerów:

Tworzywo sztuczne przechodzi przez różne fazy podczas procesu utwardzania. Materiał wyjściowy ma zwykle postać ciekłego roztworu. Oznacza to, że makrocząsteczki są drobno zdyspergowane w rozpuszczalniku. W minimalnej temperaturze, która zależy od systemu polimerowego, w roztworze rozpoczynają się reakcje sieciowania, w wyniku których powstaje żel. Żel składa się z nierozpuszczalnych, usieciowanych części, między którymi znajdują się przestrzenie zawierające rozpuszczalnik. Mieszanina zolu i żelu jest początkowo gumowo-elastyczna.

W systemach termoutwardzalnych osiąga stan szklisty wraz ze wzrostem usieciowania. Utwardzanie postępuje do maksymalnego stopnia utwardzenia, w którym zol całkowicie przekształca się w żel.

W układach elastomerowych żel zachowuje swój stan gumowo-elastyczny po całkowitym usieciowaniu. Wreszcie, na odpowiednie zachowanie decydujący wpływ ma temperatura zeszklenia układu polimerowego.

W przypadku tworzyw termoutwardzalnych jest ona wyższa niż temperatura utwardzania, a w przypadku elastomerów – niższa. Powyżej temperatury zeszklenia polimer jest miękki, a cząsteczki są ruchome; poniżej tej temperatury materiał ma tendencję do bycia stałym i kruchym.

Stopień utwardzenia

Czas utwardzania zależy od właściwości materiałowych systemu polimerowego i temperatury.

Żadne znaczące sieciowanie nie zachodzi poniżej limitu temperatury zależnego od systemu. Chociaż zol staje się stały w dłuższym okresie czasu, można go ponownie upłynnić poprzez zastosowanie ciepła.

Powyżej tego limitu temperatury reakcje sieciowania rozpoczynają się po pewnym „czasie spoczynku”. „Czas spoczynku” ulega skróceniu, a szybkość reakcji wzrasta wraz ze wzrostem temperatury.

Reakcja sieciowania jest nieodwracalna. Czas przetwarzania początkowej mieszaniny zależy od czasu spoczynku. Okres ten nazywany jest okresem przydatności do użycia. Można go wydłużyć poprzez dodanie inhibitorów i skrócić poprzez dodanie katalizatorów.

Szybkość reakcji określa, ile czasu system polimerowy potrzebuje do pełnego utwardzenia. Czas ten można również kontrolować poprzez dodanie inhibitorów lub katalizatorów. Jednak temperatura, w której zachodzi sieciowanie, ma znaczący wpływ. Stopień utwardzenia określa stopień zaawansowania procesu. Jest to procent mieszaniny, która została już usieciowana. Maksymalny stopień utwardzenia osiąga się , gdy cały zol przekształci się w żel .

Entalpia reakcji

Reakcja sieciowania jest egzotermiczna, tzn. wiąże się z uwalnianiem ciepła. Ponieważ procesy zachodzą przy stałym ciśnieniu, można określić tylko część ciepła, która nie jest zużywana przez związane z ciepłem zmiany objętości. Ta część to entalpia reakcji. Można ją określić za pomocą analizy termicznej dla w pełni zakończonej reakcji.

Różnicowa kalorymetria skaningowa (DSC ) może być wykorzystana do określenia ilości ciepła uwalnianego w jednostce czasu. Wartość ta odpowiada szybkości reakcji. Ilość ciepła uwolnionego do określonego punktu w czasie, można ustawić w odniesieniu do entalpii reakcji. Stosunek ten jest równy stopniowi utwardzania.

Uzyskane wartości pozwalają określić optymalną temperaturę utwardzania i stopień utwardzenia próbek, określić odpowiedni stosunek mieszania zolu i utwardzacza oraz ocenić skuteczność inhibitorów i katalizatorów.