Tworzywa sztuczne można znaleźć we wszystkich dziedzinach życia, takich jak opakowania, samochody, tekstylia, narzędzia, zabawki, multimedia itp.

Zaletą tworzyw sztucznych jest to, że ich właściwości techniczne, takie jak elastyczność, twardość, odporność na temperaturę i chemikalia, mogą być modyfikowane w niemal dowolny sposób przy użyciu różnych materiałów bazowych, procesów produkcyjnych i dodatków.

Najczęściej stosowane polimery są polietylen (PE), polipropylen (PP), polichlorek winylu (PVC), polistyren (PS), poliuretan (PUR) i politereftalan etylenu (PET).

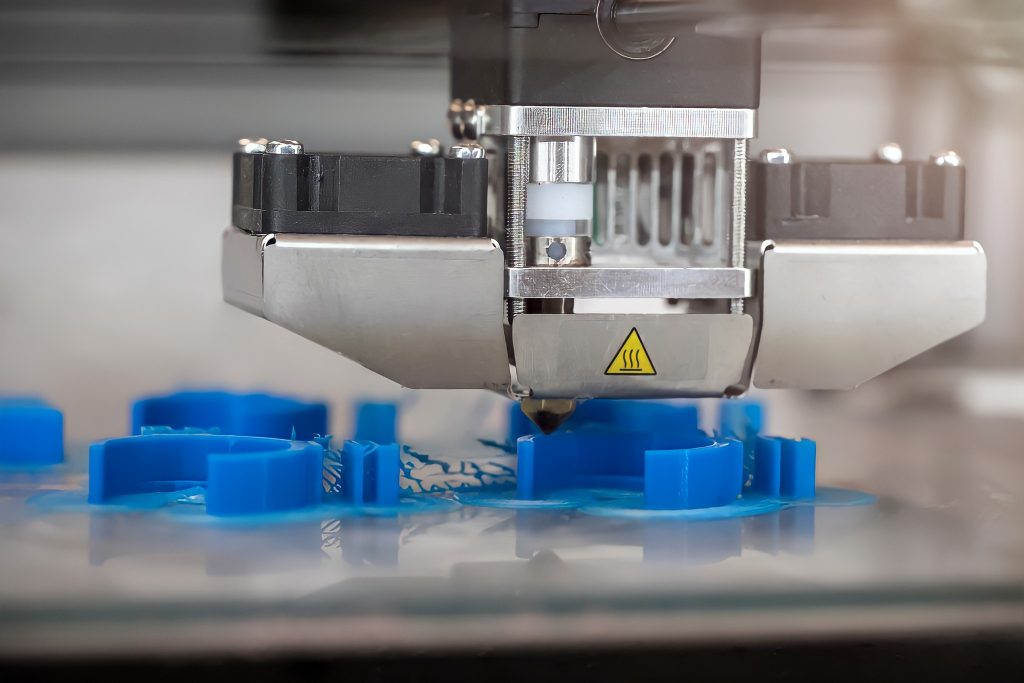

Proces druku 3D dla polimerów

Formowanie wtryskowe, często określane również jako formowanie wtryskowe lub proces formowania wtryskowego, który opiera się na formowaniu pierwotnym. Wtryskarka upłynnia tworzywo sztuczne w postaci granulatu i wtryskuje je pod ciśnieniem do odpowiedniej formy. Materiał schładza się w formie i powraca do stanu stałego. Gotowy przedmiot można następnie wyjąć z formy i w razie potrzeby poddać ponownej obróbce. Zaletą tego procesu jest to, że oryginalne formy mogą być ponownie wykorzystane, a bardzo duże ilości mogą być produkowane szybko i ekonomicznie.

Produkcja addytywna jest jednak coraz częściej wykorzystywana do wytwarzania części z tworzyw sztucznych. Zaletą drukarek 3D w porównaniu do wtryskarek jest to, że są one znacznie mniejsze, nie ma potrzeby produkcji i wymiany form wzorcowych i nie są wymagane żadne specjalne narzędzia. Produkcja addytywna jest szczególnie przydatna do wytwarzania części w małych ilościach lub o złożonej geometrii. W związku z tym procesy drukowania są idealne do produkcji prototypów i modeli lub specjalnych narzędzi.

Drukarki 3D są obecnie gotowe do produkcji seryjnej i mogą być również używane stosunkowo niedrogo do użytku prywatnego. Oznacza to, że produkcja addytywna części z tworzyw sztucznych jest wykorzystywana w wielu dziedzinach, takich jak przemysł, badania, budownictwo, sztuka, przemysł, a także w domu.

Modelowanie metodą osadzania topionego materiału (FDM) / wytwarzanie topionego materiału (FFF)

Fotopolimeryzacja

Innym powszechnym procesem jest fotopolimeryzacja w kąpieli (fotopolimeryzacja w kadzi), w której źródło światła selektywnie utwardza żywicę fotopolimerową w zbiorniku. Metoda ta obejmuje stereolitografię (SLA) i cyfrowe przetwarzanie światła (DLP). Główną różnicą między nimi jest źródło światła, SLA wykorzystuje punkty laserowe, a DLP wykorzystuje projektor światła.

Istnieją inne procesy, które mogą być wykorzystywane do produkcji addytywnej tworzyw sztucznych, takie jak topienie w złożu proszku, które obejmuje selektywne spiekanie laserowe (SLS).

W tym procesie źródło energii cieplnej (laser) topi cząsteczki proszku w obszarze konstrukcyjnym, a następnie nakładana jest nowa warstwa proszku i proces jest powtarzany. Jedną z zalet tego procesu jest to, że niewykorzystany proszek wokół elementu wspiera konstrukcję i może być ponownie wykorzystany. Stosowany jest tutaj proszek termoplastyczny, taki jak nylon.

Fotopolimery lub woski są często używane do nanoszenia materiału metodą free jet (strumieniowanie materiału). Drukarka selektywnie osadza krople materiału na podłożu drukującym lub na poprzedniej warstwie, które są następnie utwardzane. W tym procesie różne materiały mogą być również używane jednocześnie dla tego samego obiektu. Jest to szczególnie korzystne w przypadku złożonych komponentów, które wymagają struktury nośnej.

W zależności od wymagań dotyczących drukowanych komponentów, można rozważyć różne polimery, które różnią się właściwościami optycznymi, mechanicznymi i termicznymi, a także stopniem trudności drukowania. Najczęściej stosowanymi materiałami do druku 3D są PLA (kwas polimlekowy), biodegradowalne tworzywo sztuczne wykonane z pochodnych skrobi kukurydzianej, które jest łatwe do drukowania, oraz ABS (akrylonitryl-butadien-styren) na bazie ropy naftowej. Ten ostatni jest bardzo wytrzymały i trwały i jest wykorzystywany na przykład do produkcji wnętrz pojazdów lub zabawek.

Stosowane są również PET, PETG (PET połączony z glikolem), nylon, polipropylen (PP) i PMMA (znany również jako szkło akrylowe lub pleksiglas). Wygląd i właściwości tych materiałów można modyfikować za pomocą dodatków, takich jak metale, ceramika, węgiel lub drewno, dzięki czemu można na przykład opracować filamenty przewodzące prąd lub magnetyczne do druku 3D do specjalnych zastosowań. Inną grupą stosowanych polimerów są fotopolimery lub żywice, które są utwardzane warstwa po warstwie za pomocą światła UV.

Problemy podczas drukowania obejmują zatkane dławiki ekstrudera, pęknięcia, wypaczenia lub odkształcenia elementu, a także problemy z przyczepnością między warstwami. Aby tego uniknąć, ważne jest, aby znać właściwości materiału, który ma być użyty. Szczególnie istotne są temperatury zeszklenia i topnienia. Temperatura stołu drukującego powinna być niższa od temperatury zeszklenia, aby nie zakłócać procesu drukowania. Temperatura wytłaczania musi być znacznie wyższa od temperatury topnienia, aby polimer był płynny i można było zagwarantować doskonałe drukowanie.

Analiza właściwości termicznych jest niezbędnym krokiem w dostosowywaniu ustawień druku 3D w celu uniknięcia błędów i problemów. Temperaturę zeszklenia oraz temperaturę topnienia i krystalizacji można zmierzyć za pomocą

Istotne jest również rejestrowanie właściwości termicznych i mechanicznych gotowego komponentu, ponieważ mogą one znacznie różnić się od surowca. W szczególności przewodność cieplna może znacznie różnić się od konwencjonalnie wytwarzanej części ze względu na warstwową strukturę, która pociąga za sobą dodatkowy opór cieplny oraz wprowadzenie pustych przestrzeni w drukowanym 3D korpusie. Do tej analizy wykorzystano metodę laserową Laser Flash Method (LFA) metoda Transient Hot Bridge (THB) oraz Thermal Interface Materials (TIM) Tester .