プラスチックは、包装、自動車、繊維製品、工具、玩具、マルチメディアなど、生活のあらゆる分野で使用されている。

プラスチックの利点は、弾性、硬度、耐熱性、耐薬品性などの技術的特性を、さまざまな原料、製造工程、添加剤を用いてさまざまに変更できることである。

最も一般的に使用されている ポリマーポリエチレン(PE)、ポリプロピレン(PP)、 ポリ塩化ビニル(PVC), ポリスチレン(PS)ポリウレタン(PUR)および ポリエチレンテレフタレート(PET).

ポリマーの3Dプリンティングプロセス

射出成形は、しばしば射出成形または射出成形プロセスとも呼ばれ、一次成形に基づいています。 この工程では、射出成形機が顆粒状のプラスチックを液化し、対応する金型に圧力をかけて射出する。 この金型の中で材料は冷却され、固体の状態に戻る。 完成した成形品は金型から取り出し、必要に応じて再加工することができる。 このプロセスの利点は、元の金型を再利用でき、非常に大量の製品を迅速かつコスト効率よく生産できることである。

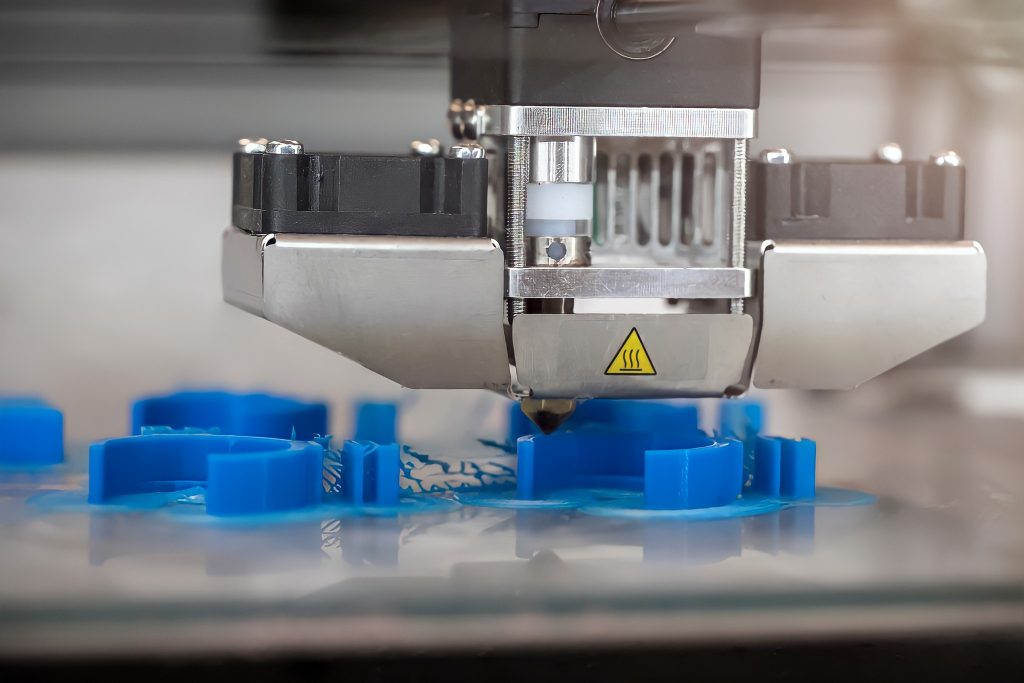

しかし最近では、プラスチック部品の製造にも積層造形が使われるようになっている。 その利点は、3Dプリンターが射出成形機よりもはるかに小型で、マスター型を作ったり交換したりする必要がなく、特殊な工具も必要ないことだ。 アディティブ・マニュファクチャリングは、少量生産や複雑な形状の部品を製造する場合に特に有効だ。 したがって、印刷プロセスは試作品やモデル、特殊工具の製造に適している。

一方、3Dプリンターは生産が成熟し、個人でも比較的安価に使用できるようになった。 つまり、プラスチック部品の積層造形は、産業、研究、建築、芸術、工業、そして家庭など、非常に多くの分野で利用されている。

溶融積層造形法(FDM)/溶融フィラメント法(FFF)

最も一般的に使用されているポリマー3Dプリンティングプロセスには、溶融積層造形(FDM)や溶融フィラメントファブリケーション(FFF)などの材料押出があります。 このプロセスでは、固体熱可塑性材料のフィラメントを、加熱された押出機のダイに通して強制的に溶かします。 その後、材料はモデルによって指定された経路でプリントベッド上に配置され、フィラメントが冷えて層が形成される。 この工程は、部品が完全に製造されるまで、層ごとに繰り返される。 熱可塑性フィラメントは通常、PLA、ABS、PET、PETGでできている。

光重合

もう一つの一般的なプロセスは、光源がタンク内のフォトポリマー樹脂を選択的に硬化させる、浴槽ベースの光重合(Vat photopolymerization)である。 この方法には、ステレオリソグラフィー(SLA)とデジタル・ライト・プロセッシング(DLP)がある。 両者の主な違いは光源で、SLAはレーザードットを使用し、DLPは投光器を使用する。

選択的レーザー焼結(SLS)を含む粉末床溶融など、プラスチックの積層造形には他にも検討可能なプロセスがある。

このプロセスでは、熱エネルギー源(レーザー)が構造部分の粉末粒子を溶かし、新しい粉末の層を塗布してプロセスを繰り返す。 この利点のひとつは、部品の周囲にある未使用のパウダーが構造を支え、その後再利用できることだ。 ここではナイロンなどの熱可塑性パウダーが使用される。

フリージェット方式の材料噴射では、フォトポリマーやワックスがよく使われる。 プリンターは、プリントベッド上または前の層上に選択的に材料液滴を付着させ、それを硬化させる。 このプロセスでは、同じ対象物に異なる材料を同時に使用することもできる。 これは、支持構造を必要とする複雑な部品に特に有利である。

プリントする部品の要件に応じて、光学的、機械的、熱的特性やプリントの難易度が異なるさまざまなポリマーを検討することができる。

3Dプリントに最もよく使われる素材は、トウモロコシのデンプン誘導体から作られた生分解性プラスチックでプリントが容易なPLA(ポリ乳酸)と、石油ベースのABS(アクリロニトリル・ブタジエン・スチレン)である。

後者は非常に頑丈で耐久性があり、例えば自動車の内装や玩具に使われている。

さらに、PET、PETG(PETにグリコールを加えたもの)、ナイロン、ポリプロピレン(PP)、さらにはPMMA(アクリルガラス、プレキシガラスとしても知られる)も使用される。

これらの材料は、金属、セラミック、カーボン、木材などの添加剤で外観や特性を変えることができるため、例えば、特殊な用途の3Dプリンティング用に導電性や磁性を持つフィラメントを開発することができる。

使用されるポリマーのもうひとつのグループは、紫外線によって層ごとに硬化するフォトポリマー(樹脂)である。

印刷の問題点には、押出機腺の詰まり、ひび割れ、部品の反りや変形、層間の接着の問題などがある。

これらを避けるためには、使用する材料の特性を知ることが重要です。

特に、ガラス転移温度と融点が重要です。

印刷工程を妨げないためには、印刷ベッドの温度はガラス転移温度以下でなければなりません。

押し出し温度は、ポリマーが液体で適切な印刷ができるように、融点よりかなり上でなければならない。

熱特性の研究は、エラーや問題を回避するために3Dプリンティングの設定を調整する上で避けられないステップです。

例えば、ガラス点、融点、結晶化点は 示差走査熱量計(DSC).

また ディラトメーター(DIL)による分析も有用である。 熱膨張係数(CTE) を測定し、加熱・冷却時の変形を調べることができるからである。

さらに、完成部品の熱的・機械的特性は、原料とは大きく異なる可能性があるため、記録しておくことも重要です。

特に、3Dプリントボディの熱伝導率は、熱接触抵抗が追加される層構造や空洞の導入により、従来の製造部品とは大きく異なる可能性があります。

そこで レーザーフラッシュ法(LFA)と 過渡ホットブリッジ(THB)および 熱界面材料(TIM)試験機がこの分析に適しています。