Opis

Do rzeczy

Hartowanie to szybkie chłodzenie rozgrzanego materiału w medium hartowniczym (w naszym przypadku gazie) w celu osiągnięcia hartowania. W metalurgii hartowanie jest jednym z kluczowych etapów obróbki cieplnej metalu i jest zwykle stosowane do utwardzania produktu końcowego, np. stali.

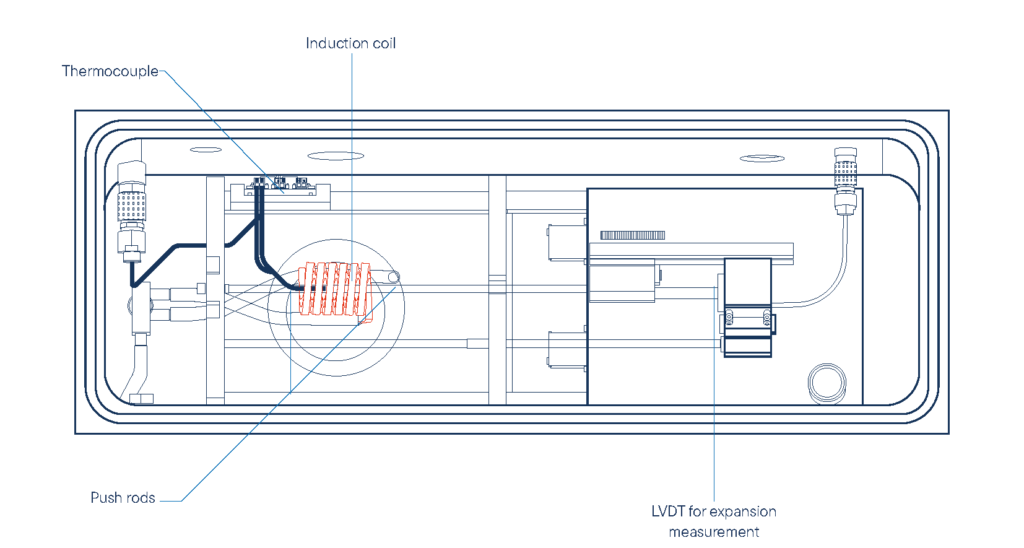

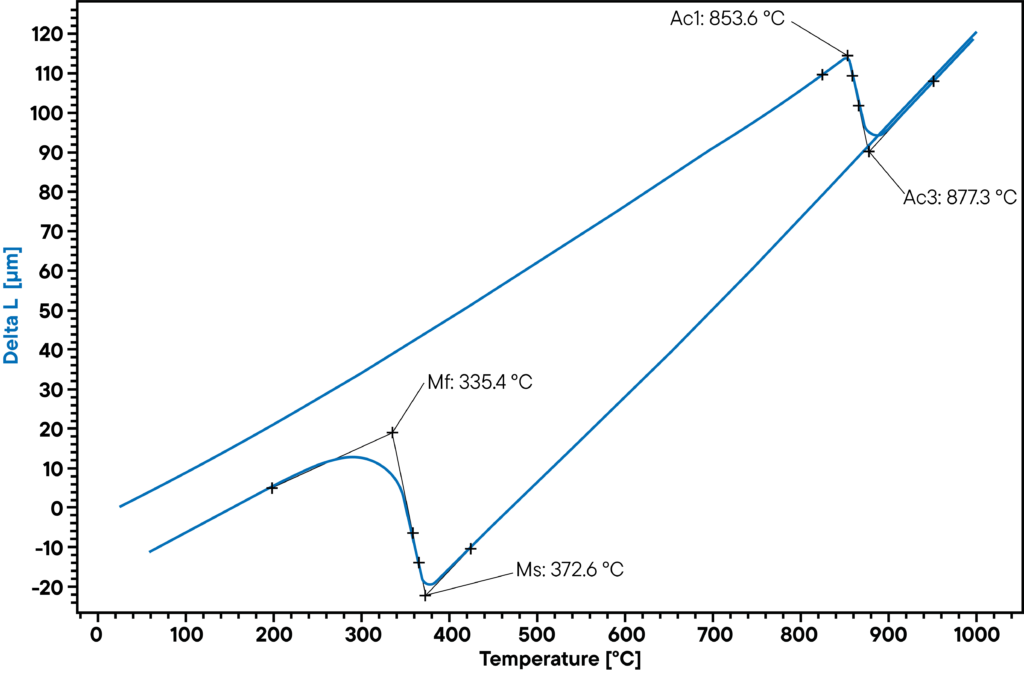

Dzięki naszym dylatometrom hartowniczym możemy symulować procesy produkcyjne o złożonych profilach temperaturowych w celu optymalizacji stali, stopów i innych metali. W szczególności w przypadku stali, wielu przemianom fazowym towarzyszy zmiana gęstości lub przynajmniej zmiana współczynnika rozszerzalności materiału.

Jednoczesny pomiar dylatacji za pomocą DIL L78 umożliwia zatem rozpoznanie przejść fazowych w mikrostrukturze próbki podczas cyklu obróbki cieplnej. Ma to ogromne znaczenie dla optymalizacji procesów produkcyjnych.

TTT – CCT – CHT – Schemat

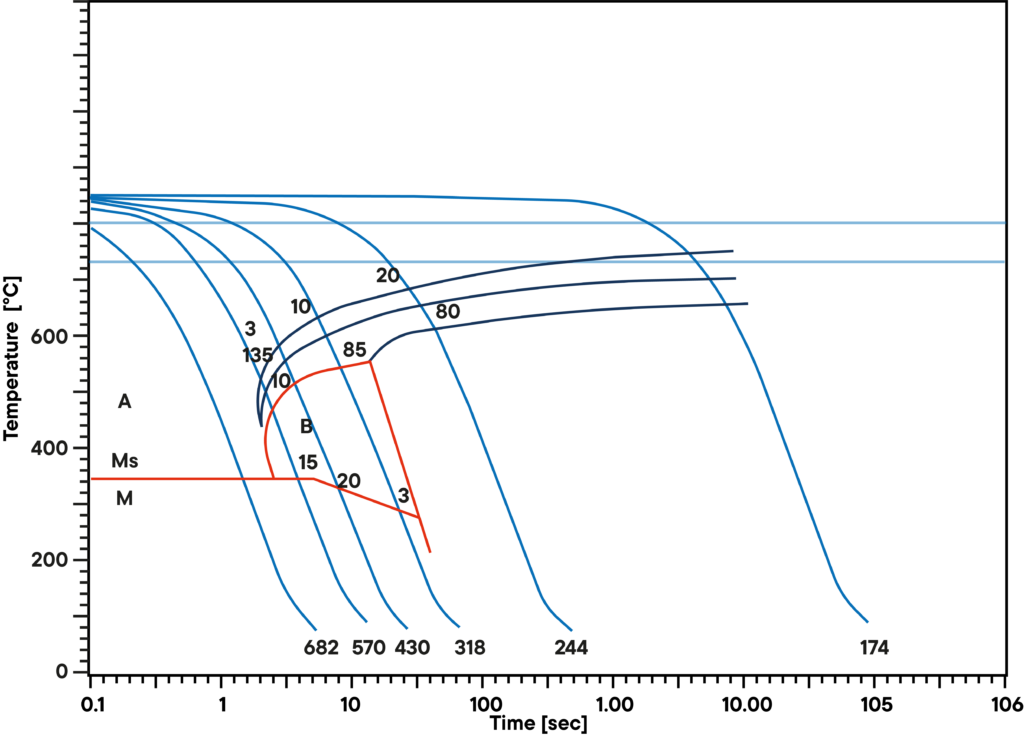

Istnieją trzy główne typy wykresów transformacji, które są przydatne przy wyborze optymalnej stali i drogi przetwarzania w celu uzyskania określonego zestawu właściwości. Są to wykresy transformacji czasowo-temperaturowej (TTT), transformacji ciągłego chłodzenia (CCT) i transformacji ciągłego ogrzewania (CHT).

Formowanie metalu

Jeśli do metalu lub innego materiału konstrukcyjnego zostanie przyłożone wystarczające obciążenie, prowadzi to do zmiany kształtu materiału. Ta zmiana kształtu znana jest jako odkształcenie. Jest ona spowodowana mechanicznym działaniem sił zewnętrznych lub różnymi procesami fizycznymi i fizykochemicznymi. Odkształcone lub przetworzone mechanicznie metale są znacznie lepsze od metali odlewanych.

Testy rozciągania i krzywe naprężenie-odkształcenie

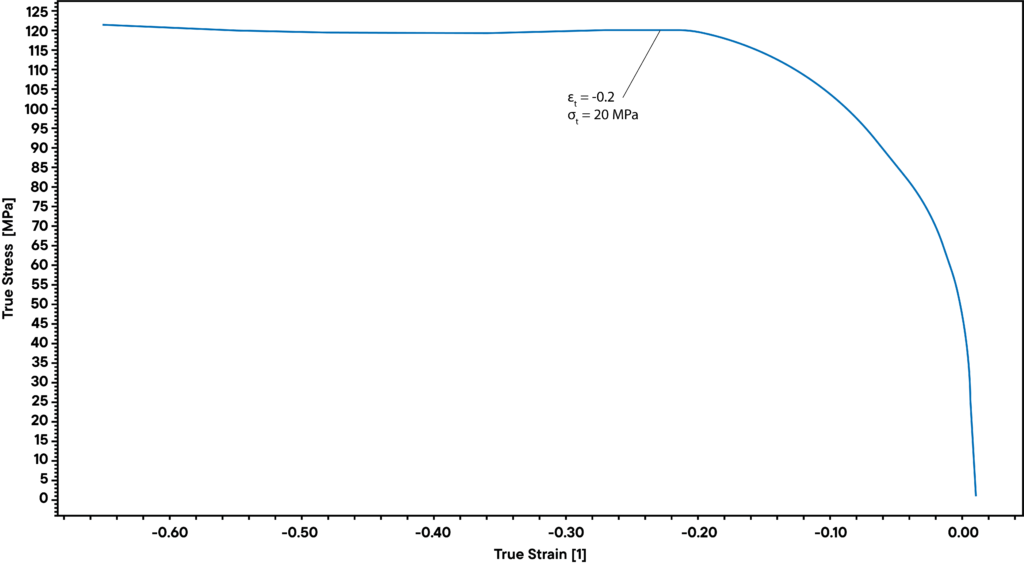

Krzywe naprężenie-odkształcenie są niezwykle ważną graficzną miarą właściwości mechanicznych materiału. Wykres przedstawia wiele właściwości mechanicznych, takich jak moduł sprężystości, wytrzymałość na rozciąganie i granica plastyczności. Wykres naprężenie-odkształcenie wyraża zależność między obciążeniem przyłożonym do materiału a odkształceniem materiału spowodowanym obciążeniem. Wykres naprężenie-odkształcenie jest określany za pomocą testów rozciągania. Próby rozciągania przeprowadzane są na maszynach wytrzymałościowych (DIL L78 Q/D/T), które przykładają do próbki kontrolowaną, równomiernie rosnącą siłę rozciągającą.

Tryb odstraszania:

- Bardzo niska siła

- CTE – współczynnik rozszerzalności cieplnej

- Tworzenie diagramów TTT

- Określenie przemian fazowych przy różnych szybkościach chłodzenia

- Maksymalne chłodzenie: 4000 °C/s (wydrążona próbka i maksymalna osiągalna szybkość chłodzenia)

- Opcja dla niskich temperatur (Tmin= -150 °C)

- Opcjonalny laserowy pomiar rozszerzalności (patent nr DE 10 2017 216 714.9)

Akcesoria do trybu hartowania:

- Różne pompy turbomolekularne (o standardowym i wysokim przepływie)

- Spawarka termoparowa (opcjonalny tryb gazu obojętnego)

- Dodatek kriogeniczny (-150 °C w trybie hartowania)

- Opcja plamki laserowej do dwuwymiarowego pomiaru odkształcenia

- -150 °C w trybie hartowania, -50 °C w trybie rozciągania i odkształcania

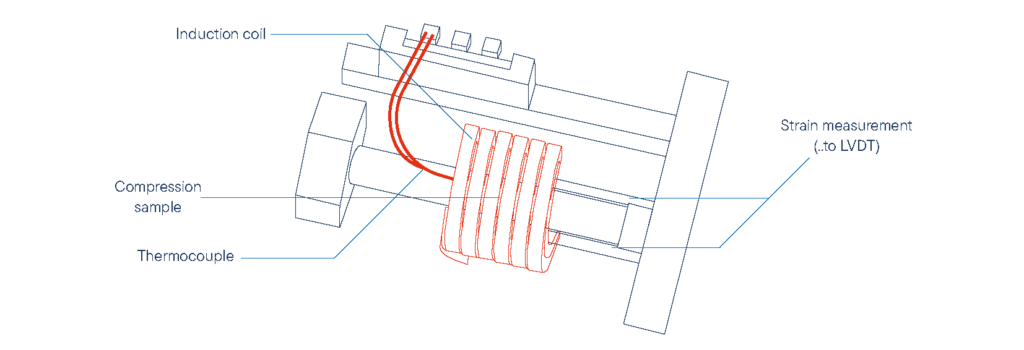

Tryb deformacji

- Symulacja procesów produkcyjnych z naprężeniami mechanicznymi, takimi jak walcowanie na gorąco lub kucie

- Maksymalna szybkość chłodzenia: 125 °C/s

- Maksymalna siła: 22 kN (ciśnienie)

- Szybkość druku: 0,005 – 100 mm/s (więcej na żądanie)

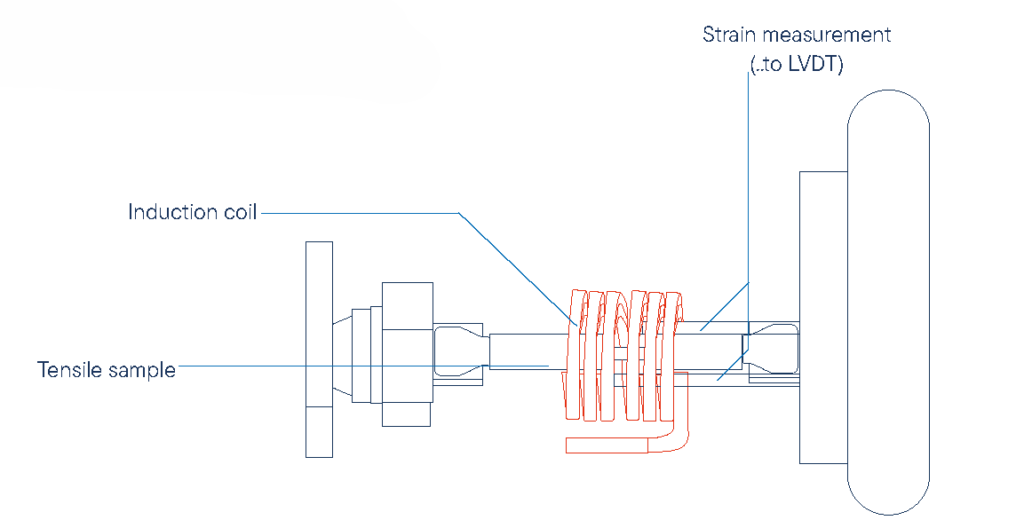

Tryb pociągu

- Określanie modułu E

- Testy uszkodzeń

- Maksymalna szybkość chłodzenia: 125 °C/s

- Maksymalna siła: 22 kN (rozciąganie)

- Prędkość trakcji: 0,005 – 100 mm/s

- Różne kształty próbek (płaskie, okrągłe)

- Opcjonalnie: Optyczny pomiar odkształcenia

Unikalne cechy

Szybkie hartowanie w celu poprawy twardości za pomocą wody, oleju lub powietrza

Wyznaczanie wykresów TTT, CHT i CCT

w zakresie temperatur od -150°C do 1600°C

Szybkość ogrzewania i chłodzenia

do 2500°C/s

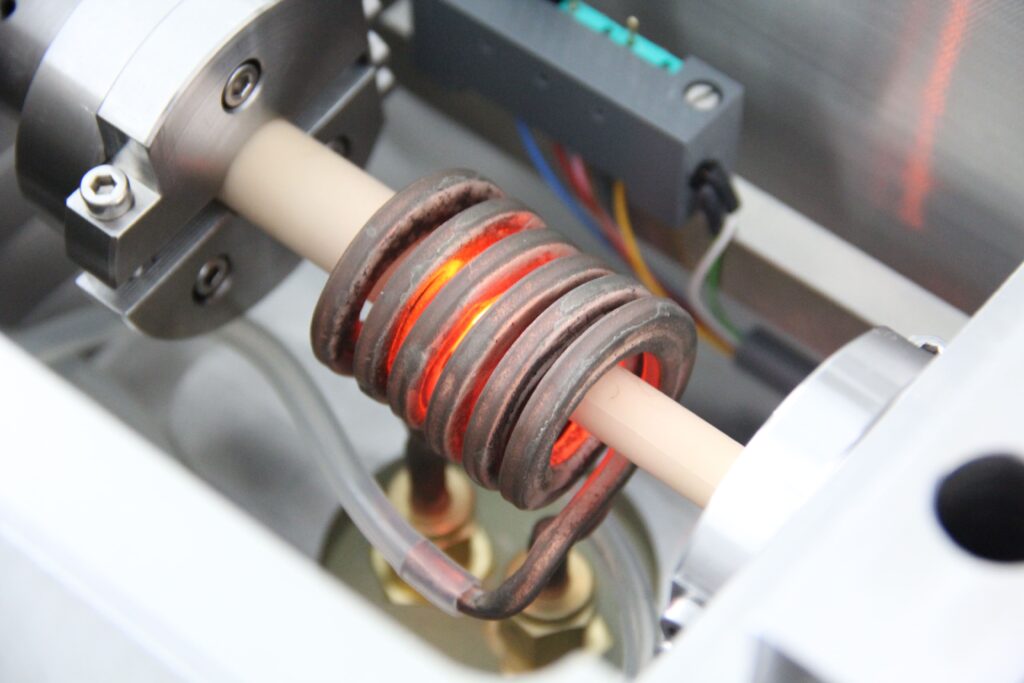

Wykorzystanie pieców indukcyjnych i szybkich dylatometrów

do precyzyjnych pomiarów

Pytania? Zadzwoń do nas!

+49 (0) 9287/880 0

czwartku w godzinach od 8:00 do 16:00

oraz w piątki w godzinach od 8:00 do 12:00.

Jesteśmy tu dla Ciebie!

Specyfikacje

MODEL | DIL L78/RITA Q * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (more on request) |

| Temperature measurement: | up to 3 thermocouples welded to sample |

| Sample geometry: | Ø 3 mm hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry (optional for heat treatment): | 10x10x60 mm (others on request) |

| Heating rates: | ≤ 4000 K / s** |

| Cooling rates: | ≤ 4000 K / s** |

| Measurement of length changes: | +/- 1.2mm |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Length change resolution: | 5 nm |

| Data resolution: | 24-bit |

| Instrument dimension: | 60x60x110 cm (without accessories) |

| Power supply: | 16 A, 208-230 V |

| *Specifications depend on the configurations **maximum heating/cooling rate, hollow sample |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

MODEL | DIL L78/RITA Q/D/T* |

|---|---|

| Furnace: | Induction furnace |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Sample geometry tensile: | round, flat sheet |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Length change measurement compression mode: | +/- 5 mm |

| Length change measruement quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1 nm) |

| Compression/tensile force: | 22 kN (max) |

| Stroke rate (compression and tensile): | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force) | up to 1 kHz |

| Mechanical control modes: | Stroke, force, true strain rate |

| *Specifications depend on the configurations |

Akcesoria

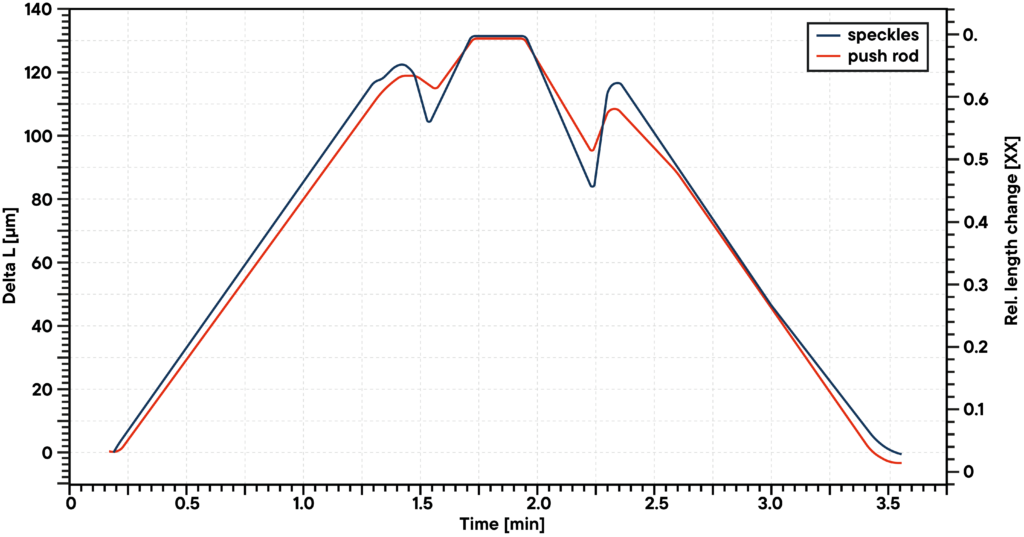

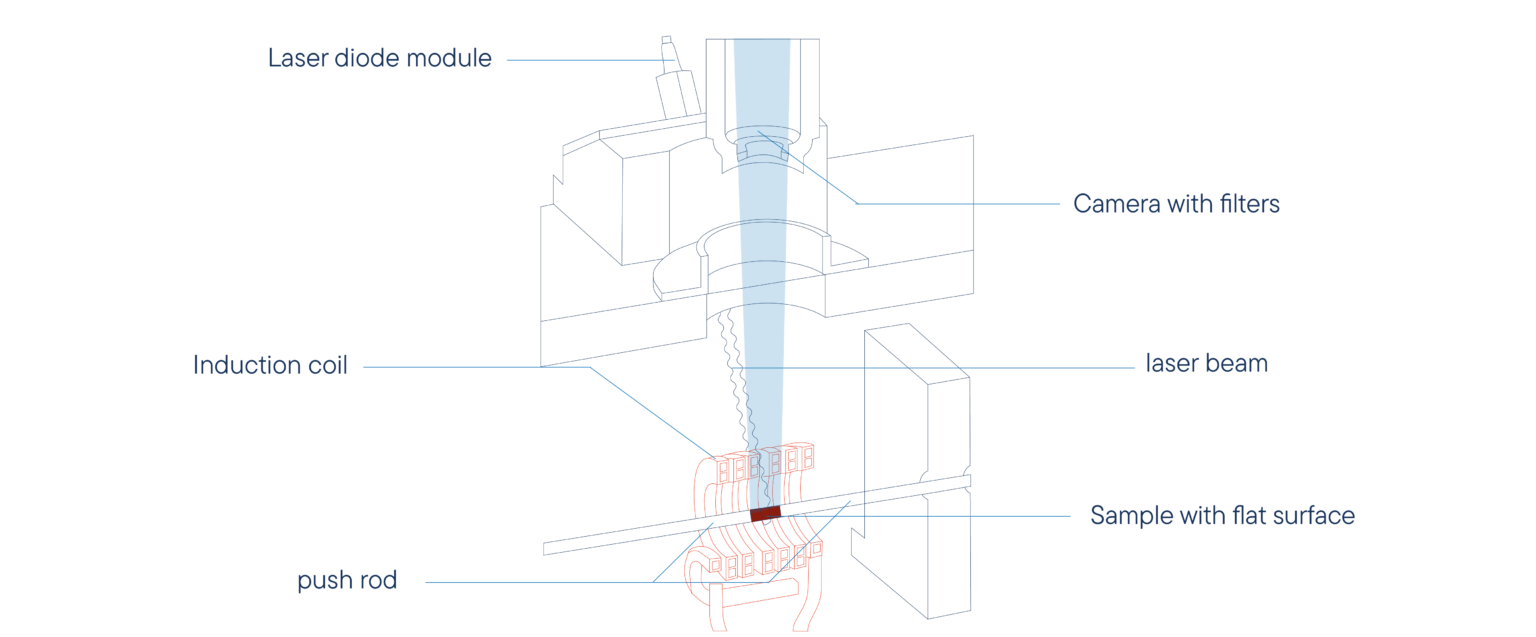

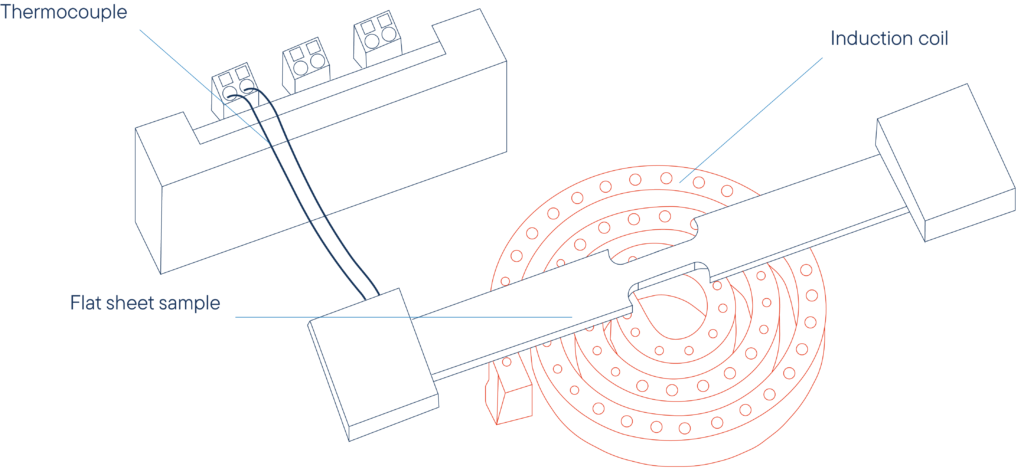

Laserowy pomiar plamki rozszerzenia

- Optyczny czujnik przemieszczenia/optyczny tensometr

- Kamera obserwuje wzory plamek generowane przez lasery

- Obrazy z kamery są analizowane po pomiarze

- Rozmiar i położenie obszarów są definiowane przez użytkownika

- Rozdzielczość do 2 megapikseli

- Określenie anizotropii

- Nie są wymagane żadne oznaczenia na próbce

- Matryca punktowa 2D dla wybieranych obszarów

- Pomiar bezpośrednio na powierzchni próbki (nie jest wymagana krawędź)

- Możliwy pomiar dwuwymiarowy

- Mały zakres pomiarowy → mały gradient temperatury

- Pomiar długości możliwy bardzo blisko termopary

- Stosunkowo mała szczelina wymagana w cewce

Konstrukcja trybu odstraszania

Projekt trybu pociągu

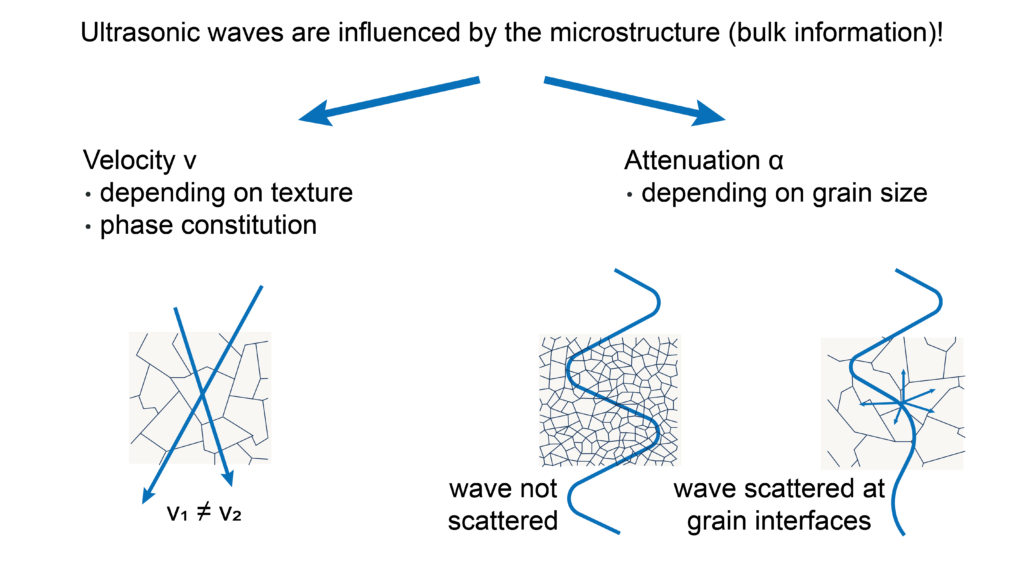

Nieniszcząca ultradźwiękowa technologia laserowa NDT

Wgląd we wzrost ziarna w czasie rzeczywistym

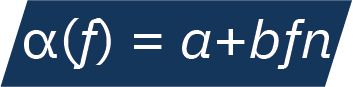

Nieniszcząca ultradźwiękowa technika laserowa (LUS) umożliwia analizę wielkości ziarna in-situ w oparciu o ocenę zależnego od częstotliwości tłumienia ultradźwiękowego α(f), które jest głównie spowodowane rozpraszaniem na granicach ziaren z powodu zastosowanej metody. Tłumienie ultradźwiękowe zależne od częstotliwości jest modelowane przez następujące prawo potęgowe:

Współczynnik tłumienia α(f) składa się ze współczynnika absorpcji α, współczynnika rozpraszania b, częstotliwości f i wykładnika n, przy czym współczynnik absorpcji opisuje wewnętrzne straty tarcia, a współczynnik rozpraszania jest interesującym parametrem wielkości ziarna (proporcjonalnym do średniej wielkości ziarna). Wykładnik n wynika ze stosunku długości fali akustycznej do średniej wielkości ziarna, przy czym można wyróżnić trzy rodzaje rozpraszania: Rayleigha (n=4), stochastyczne (n=2) i rozpraszanie geometryczne [1]. Zależność między współczynnikiem rozpraszania a wielkością ziarna D jest modelowana w następujący sposób:

Współczynnik rozproszenia b jest iloczynem parametru C zależnego od materiału i względnej zmiany średniego rozmiaru ziarna D-D0 (D0 – początkowy rozmiar ziarna). Kalibracja modelu przy użyciu średnich wartości wielkości ziaren z mikrografów w określonych warunkach temperaturowych daje w wyniku parametr C [2].

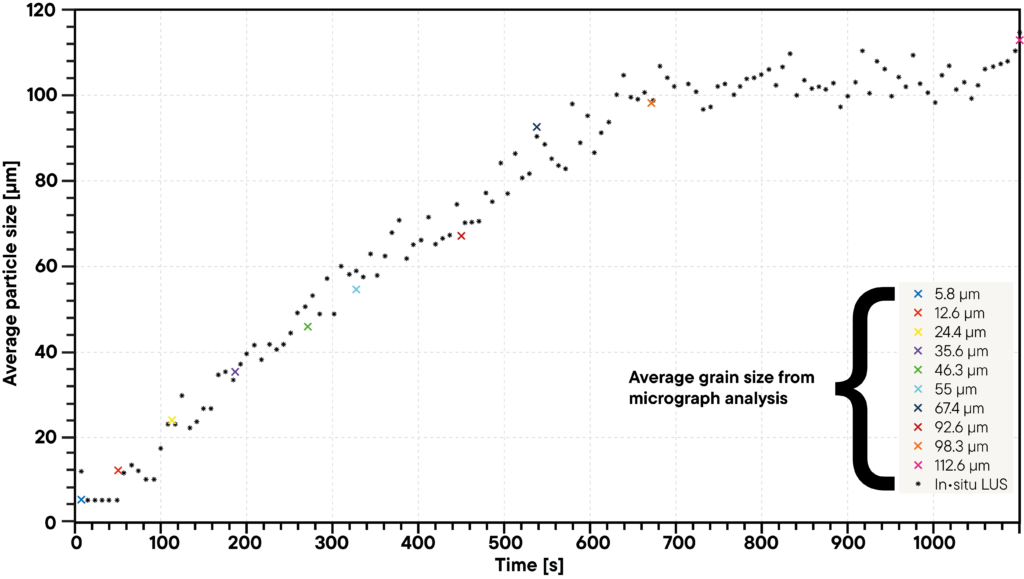

Rysunek 2 przedstawia imponujące porównanie tych wyników LUS w czasie rzeczywistym (kropki) z kilkoma czasochłonnymi analizami mikrograficznymi (kolorowe znaczniki X).

Źródło:

[1] S. Sarkar, A. Moreau, M. Militzer i W. J. Poole, „Evolution of austenite recrystallisation and grain growth using laser ultrasonics”,

Metal. Mater. Trans. A Phys. Metall. Mater. Sci. vol. 39 A, no. 4, pp. 897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt i M. Militzer, „Insitu laser ultrasonic grain size measurement in superalloy INCONEL 718”, J. Alloys Compd. vol. 670, pp. 329-336, 2016, doi: 10.1016/j. jallcom.2016.01.22 2.

Laserowe pomiary ultradźwiękowe i analizy danych wykorzystujące ten model tłumienia zapewniają wgląd w czasie rzeczywistym (in-situ) we wzrost ziarna materiału podczas cykli termicznych. Laserowe testy ultradźwiękowe in-situ zastępują czasochłonne pomiary i zapewniają wyniki w czasie rzeczywistym.

Pomiar in-situ w czasie rzeczywistym:

- Rekrystalizacja

- Wzrost ziarna

- Wielkość ziarna

- Przejścia fazowe

- Stałe sprężystości

Oprogramowanie

Uwidacznianie i porównywanie wartości

Nasz intuicyjny interfejs oprogramowania zapewnia łatwą obsługę, nawet w przypadku złożonych pomiarów. Dzięki zoptymalizowanemu przepływowi pracy, wszechstronnym narzędziom do analizy danych i możliwościom monitorowania w czasie rzeczywistym, oprogramowanie umożliwia użytkownikom uzyskanie wiarygodnych wyników przy minimalnym przeszkoleniu.

Funkcje ogólne

- Program z funkcją edycji tekstu

- Bezpieczeństwo danych w przypadku awarii zasilania

- Ochrona przed uszkodzeniem termopary

- Powtarzanie pomiarów przy minimalnym wprowadzeniu parametrów

- Ocena bieżących pomiarów

- Przechowywanie i eksport analiz

- Eksport i import danych w formacie ASCII

- Eksport danych do MS Excel

- Analiza wieloma metodami (DSC, TG, TMA, DIL itp.)

- Funkcja zoomu

- 1. i 2. pochodna

- Bezpłatne skalowanie

Funkcje DIL

- Wyświetlanie względnych/absolutnych krzywych skurczu lub rozszerzalności

- Wizualizacja i obliczanie współczynnika rozszerzalności technicznej/fizycznej

- Półautomatyczne funkcje oceny

- Specjalistyczny pakiet oprogramowania do tworzenia wykresów CCT/CHT/TT

Zastosowania

Przemiana fazowa stali

Aby utworzyć wykres CCT, próbka jest hartowana przy różnych szybkościach chłodzenia. W zależności od szybkości chłodzenia, próbka może zostać przekształcona w różne mikrostruktury. Temperatura próbki oraz temperatury transformacji na początku i na końcu są przenoszone na wykres CCT.

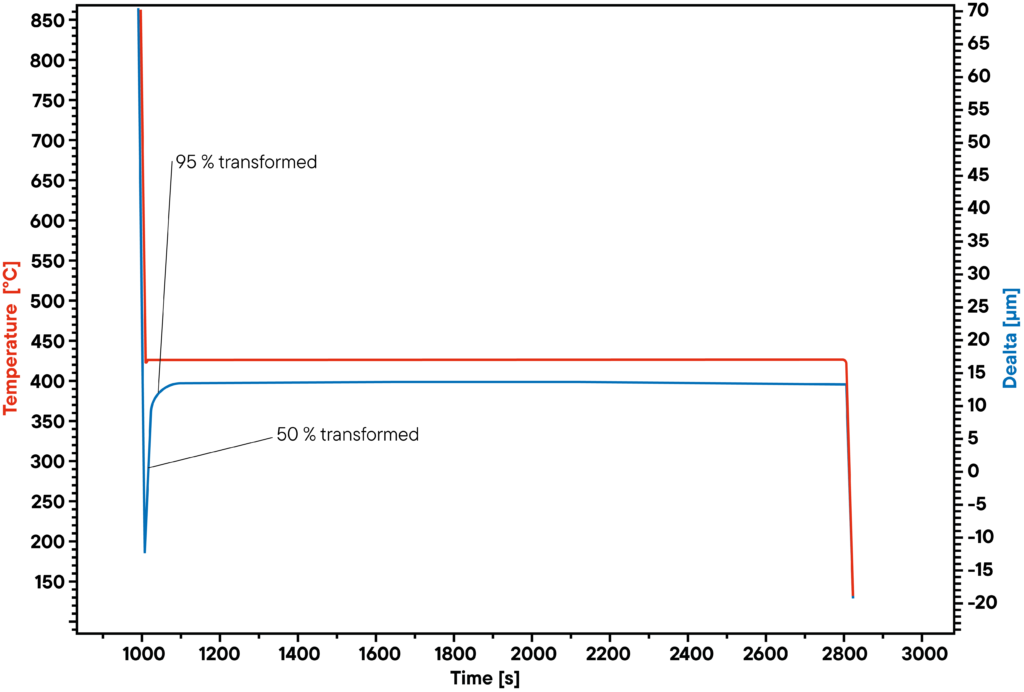

Konwersja izotermiczna

Wykres po lewej stronie przedstawia długość i temperaturę próbki w celu utworzenia wykresu TTT. Podczas gdy temperatura próbki pozostaje stała, próbka przekształca się w inną mikrostrukturę.

Schemat ciągłej transformacji chłodzenia (CCT)

Diagram fazowy CCT przedstawia przemianę fazową materiału, gdy jest on chłodzony z różnymi kontrolowanymi szybkościami. Wykres CCT pozwala przewidzieć ostateczną mikrostrukturę mierzonej stali. Ta struktura krystaliczna określa właściwości fizyczne materiału. DIL L78 Q i DIL L78 Q/D to idealne narzędzie do obserwacji niewielkich zmian wymiarowych w ekstremalnych warunkach kontrolowanego chłodzenia. Intuicyjne oprogramowanie ułatwia tworzenie wykresów CCT, CHT i TTT na podstawie wyników testu.

Krzywa przepływu

Wykres przedstawia naprężenie mechaniczne wywierane na próbkę, podczas gdy próbka jest ściskana ze stałą prędkością przemieszczania lub stałą rzeczywistą prędkością odkształcania. Przedstawiona próbka była ściskana w temperaturze 100 °C z prędkością 5 mm/s.

Filmy

Dobrze poinformowany