水素技術と熱分析

目次

グリーンエネルギー – 水素サイクル – 水素経済

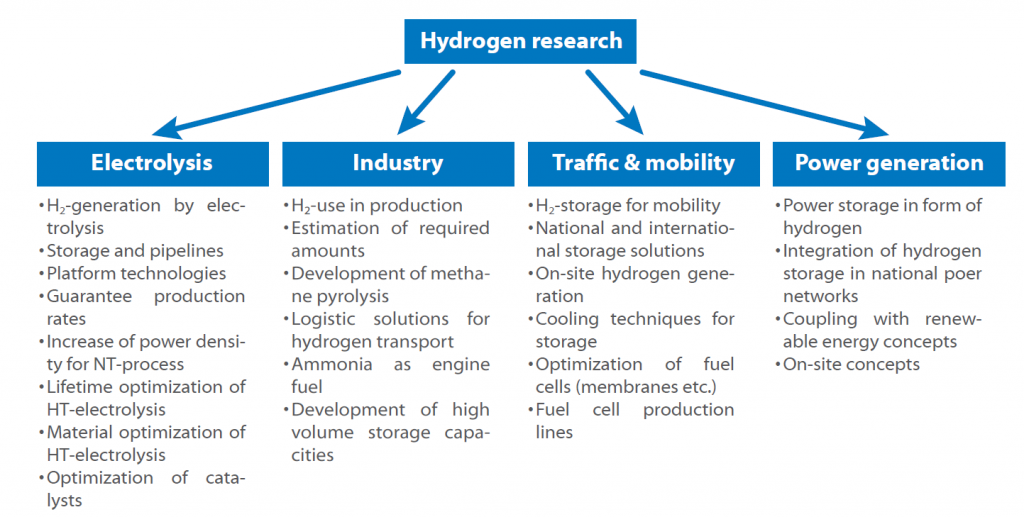

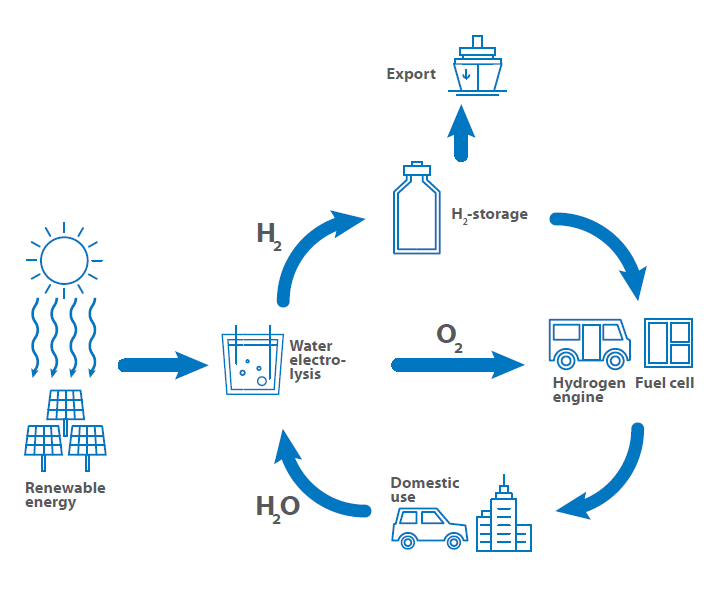

グリーン・エネルギーとモビリティに不可欠な鍵は、水素を燃料として使用することである。 エネルギー貯蔵およびエネルギー移動プロセスのツールとしての水素の利用である。このため、水素の製造から貯蔵、輸出、燃料としての利用を経て、再び製造に戻るという、いわゆる水素サイクルが確立されている。

このサイクルの各ステップには多くの道があるため、いくつかの研究コンセプトは、ギャップを埋め、まだ十分に開発されていない必要な技術へのアクセスを得るために作られた。

フラウンホーファー研究機構 フラウンホーファー研究機構は、ドイツの水素ロードマップを作成し、発表している。

ロードマップは、近い将来起こりうる水素の利用法を示している。

水素をいかに安全かつ効率的に貯蔵するかという問題は、あらゆる分野に影響を及ぼすからだ。

また、集中型水素製造と分散型水素製造のどちらが有望なのか、水素を直接燃料として使用するのか、それともアンモニアなどの形で使用するのか、といった疑問にも答える必要がある。

1. 水素サイクル – 再生可能エネルギー

水素サイクルは、環境に優しい発電所による水素の生産から始まる。

再生可能エネルギーの最も重要な生産源には、水力発電所、風力タービン、太陽光発電システム、地熱発電所、バイオマス発電所などがあり、CO2を排出せず、核廃棄物を出さずに十分な量のエネルギーを生み出すことを目的としている。

熱分析と材料科学はすべての分野に存在する:

- 風力タービンのブレードに使われるような複合材料の研究から

- 太陽電池の半導体材料の最適化について

- バイオマスからの直接水素製造の最適化のために。

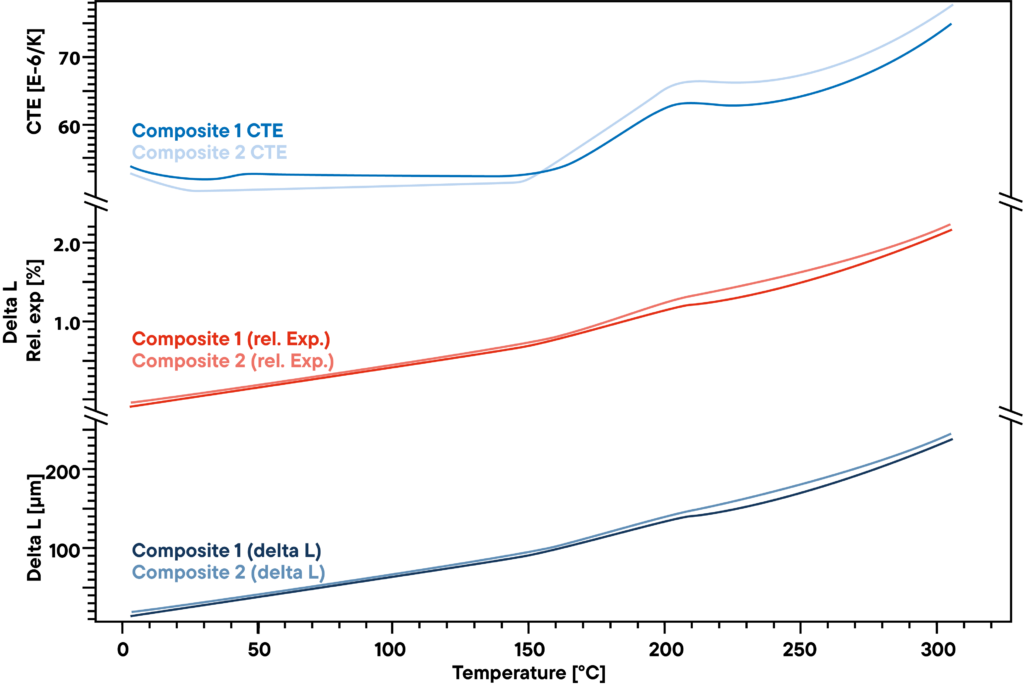

適用例:軽量材料の熱膨張挙動

再生可能エネルギーの分野で熱分析が威力を発揮する好例は、次のような熱膨張挙動である。 膨張挙動風力タービンブレードの複合材料などの軽量材料の熱膨張挙動です:

風力タービンのブレードは、軽量アルミニウム合金や軽量ポリマーで作られている。

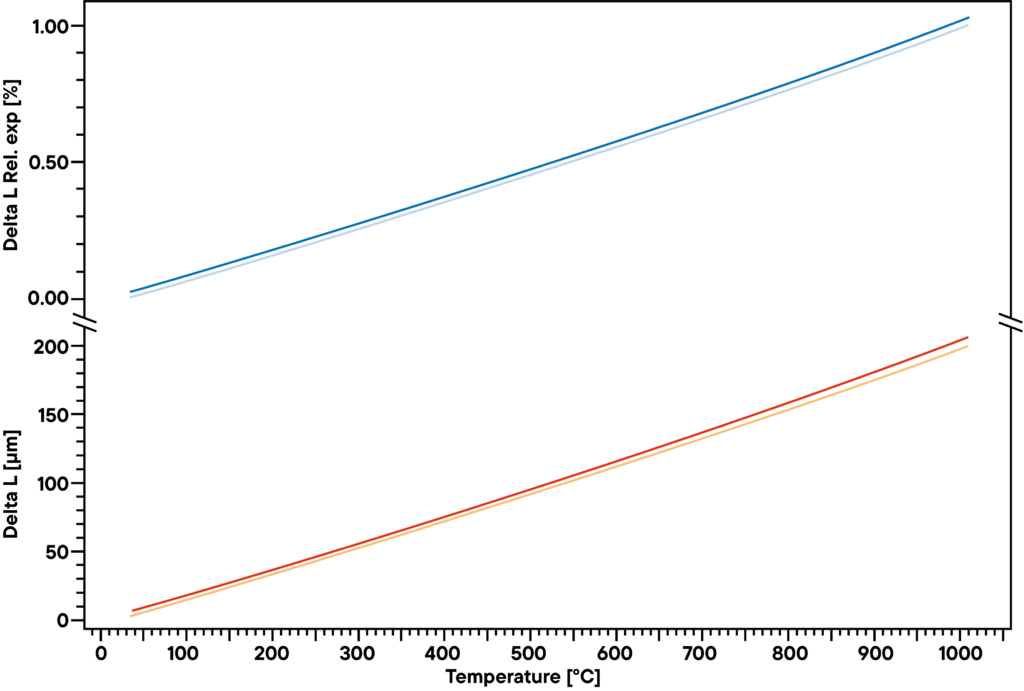

この測定は、風力タービンのブレードのような剛性が高いが軽量な構造に使用される2つのポリマー複合材におけるわずかな違いを示している。絶対デルタLは、リンゼスプッシュロッド膨張計を用いて5K/分の 一定加熱速度で測定したもの(下側の曲線)で、分析した2つのサンプル間に大きな違いはありません。相対膨張(赤い曲線)も非常によく似ている。

しかし、CTEを見ると、わずかな違いが見える。

約200℃の変態点の手前で、2つのサンプルの一方にのみ見られる小さな効果があり、もう一方の材料には見られない別の小さな変態または相変化を示している。

アプリケーション例: DEA – 誘電分析 / 硬化モニタリング

複合材料をコスト効率よく高品質に製造するためには、特定の部品を完成させるのに必要な時間と温度プロファイルの両方を正確に知ることが最も重要である。

これらのパラメーターの選択を誤ると、品質が達成できなかったり、コストが無駄になったりする。

この硬化プロセスは、待ち時間が長すぎる場合、DEA(誘電分析)を使ってモニターすることができる。

ほとんどのポリマーの硬化は、未硬化材料に挿入するDEAセンサーで観察できる。

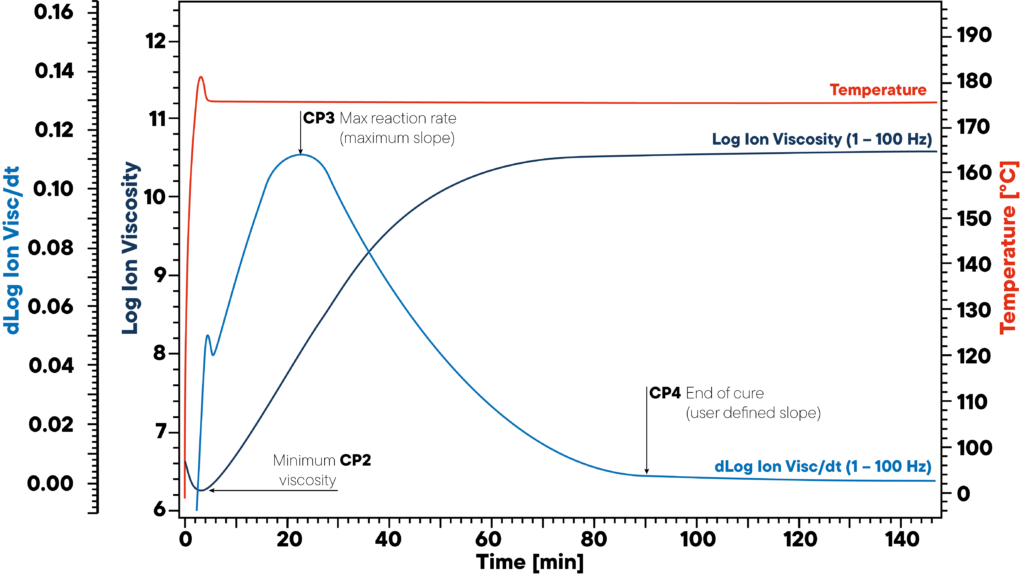

この例では、樹脂を180 °Cまで等温加熱し、DEAセンサーを取り付けた。

赤い曲線は試料とセンサーの等温温度を示しています。

イオン粘度とイオン粘度の傾きがモニターされます。

3つの重要なポイントCP2、CP3、CP4は、硬化の開始(最小粘度)、最大反応速度(最大傾斜)、および終了を示します。

未硬化の材料は深刻な品質問題につながる可能性があるため、この情報はポリマーを正しく硬化させるために極めて重要です。

適用例:バイオマスなどの原材料の品質と挙動

水素製造のもうひとつの重要なポイントは、原料の品質と挙動、たとえば発電や水素製造に使われるバイオマスである。

問題は、ガス化の際に異なる原料からどれだけの水素を得ることができるか、そのためにどれだけのエネルギーが必要か、そして全体としてどのような結果が得られるかである。 これは、次の応用例に示すように、圧力熱重量測定や熱重量・熱量複合測定(STA)によってモニターすることができる。

高圧TGA測定の典型的な用途は、いわゆる石炭ガス化やハイドロガス化の調査である。

水蒸気雰囲気中で炭素を加熱するこのプロセスは、例えば排気ガスから一酸化炭素を除去する触媒プロセスや、特に木炭やバイオマスなどの資源から貴重な有機化合物を抽出するために使用される。

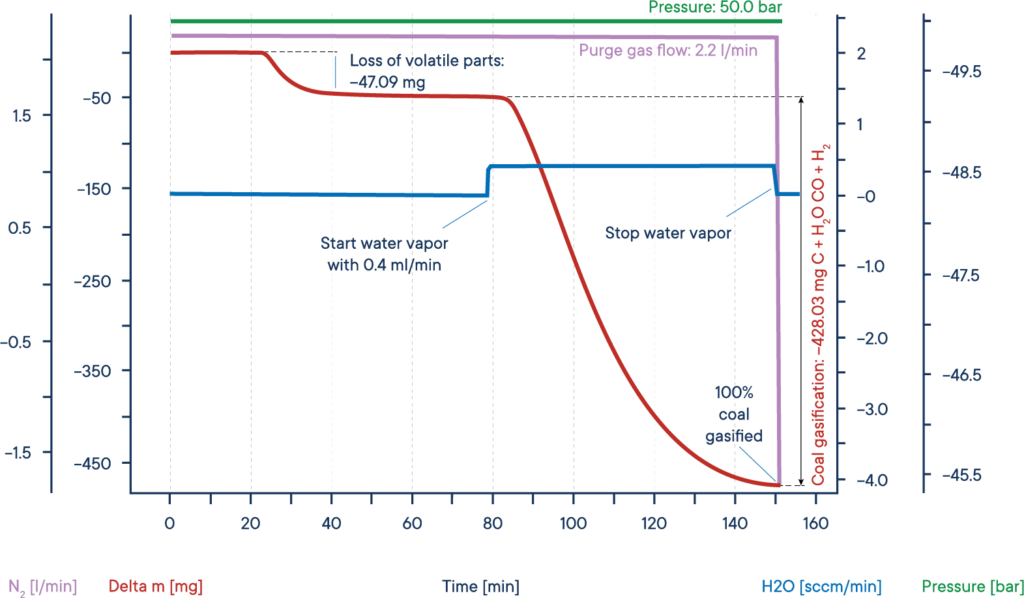

この例は、 乾燥バイオマスの典型的な ガス化試験である。バイオマスサンプルは、窒素雰囲気下、50 barの圧力で等温プラトーまで加熱された(高圧TGA-熱天秤).

マスシグナルは、20~40分の間の揮発性物質の損失を示している。

水蒸気の添加後、バイオマスはガス化し、150分後にはほぼ完全に消費され、赤色の質量減少曲線に示すように、H2、CO、CH3OHおよびその他の有用な反応性ガスが生じた。

プロセス全体を説明すると、次のようになる:炭素は水蒸気と反応し、一酸化炭素と水素の混合物を形成する。

その結果、一酸化炭素は2つ目の水分子と反応して二酸化炭素と水素を生成し、最終的に水素が一酸化炭素からメタンやその他の炭化水素を生成する。

使用例:複合材料の燃焼挙動と灰分の調査

最後になるが、複合材料は製品の寿命が尽きたときにリサイクルされるか、エネルギー回収に利用されなければならない。そのためには、次のようなことが考えられる。 燃焼挙動と灰分含有量。

炭素質物質、有機物質、ポリマーは一般に加熱すると燃焼する。 そのため、このような物質の熱分解の研究はやや特殊である。ほとんどの場合、分解効果や熱分解を見るために、空気ではなく不活性雰囲気で行われ、その後、酸素や空気へのガス交換が行われ、含まれる炭素が燃焼除去される。

このプロセスを複合熱分析装置(STA)で実施すれば、炭素含有量、無機質含有量、放出熱量を測定することができる。

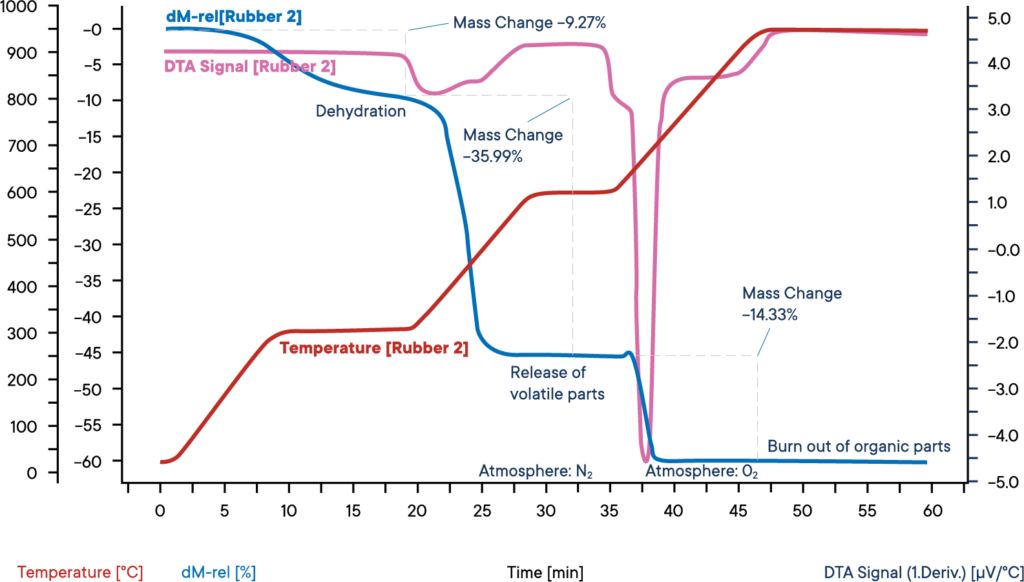

工業用ゴム試料のこの測定は、同時熱天秤 STA PT 1600を用い、窒素雰囲気中で行った。

試料は3段階に分けて、それぞれ30 K/分で加熱した。

青い曲線は相対重量減少を示している。

最初の重量減少で試料の脱水が起こる。

含水率は9.3%であった。

対応するDTAシグナル(紫色の曲線)は、水分の蒸発の間、影響を示さなかった。

第二反応工程では、N2雰囲気下での熱分解により揮発性成分が放出される。これらの成分の割合は36.0%である。これらの成分の放出は、DTA曲線上の発熱反応ピークによって認識することができる。

第3反応ステップでは、雰囲気を酸素に切り替え、残りの炭素を燃焼させる。

重量損失は14.3%である。

残りの40.4%は灰分、スラグ、フィラーなどの無機成分である。

2. 電気エネルギーの化学エネルギーへの変換(電気分解、合成燃料)

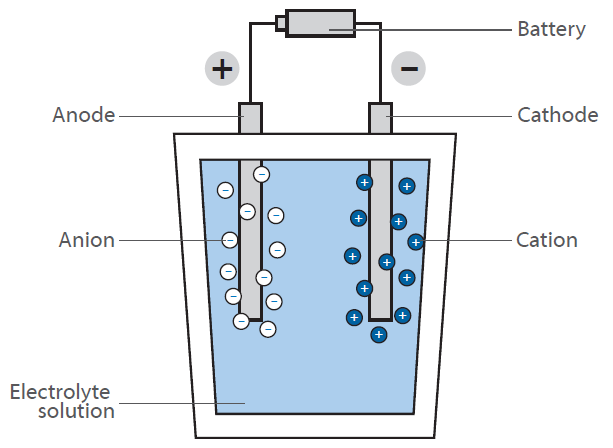

水の電気分解とは、外部電圧を印加して水を酸素と水素に化学的に分解することである。

この水素製造プロセスには多くのエネルギーが必要なため、触媒や石炭ガス化のような反応連鎖を利用して水素を製造するプロセスも利用されている。

しかし、その目的は、高い処理能力と効率で直接電解を達成することである。

電気分解の効率を向上させるためには、カソードとアノードの材料、触媒と表面材料を最適化する必要がある。

電気エネルギーは貯蔵が難しいため、石炭火力発電所や原子力発電所のような今日の大規模発電所では、ベースロードをカバーするために継続的にエネルギーを生産し、ガス火力発電所のようなより可変的な発電所は、変動を補うために使用される。

再生可能エネルギーによる発電は変動があるため(夜間、干ばつ時、無風時など)、継続的かつ変動するエネルギー需要を再生可能エネルギーの断続的な発電で賄うためには、発電したエネルギーを蓄えておく必要がある。

さらに、次のようなアプリケーションもある。 モビリティ(自動車、ローリー、長距離航空機)のように、大量のエネルギーを必要とする用途もある。アキュムレータに電気エネルギーを貯蔵することは、必要なサイズのアキュムレータが高価で、すぐに使用できないため、現実的ではない。このような用途では、電気エネルギーを合成燃料や水素の形で化学エネルギーに変換する方が有利である。合成燃料も水素を使って製造されるため、最も重要なステップは、電気分解によって水から水素を製造することである。

使用例:触媒 – プラチナワイヤーの熱膨張

熱分析は、化学的安定性、熱伝導率、吸着能力などの観点から使用される材料の特性を調べるだけでなく、耐用年数と品質を向上させるために 熱膨張を測定することで、このような場合に役立ちます。

プラチナは触媒として、純物質として、あるいは多くの合金の中で使用される。

合金が持つ様々な利点により、合金としての使用がより一般的であるため、物理的・化学的挙動は若干変化する。

この例は、プラチナとロジウムを3%添加したプラチナの熱膨張率の違いを示している。

この例では、白金と白金合金をLinseis社のプッシュロッド型膨張計で5K/分の直線加熱速度で測定しました。

下の2つの曲線は絶対熱膨張率を示し、上の曲線は白金と白金ロジウム合金の相対熱膨張率を示しています。

化学組成がわずかに異なるだけでも、膨張挙動は1000℃までの範囲で数μmのずれを示す。

反応器のような複雑な構造で使用する場合は、膨張係数の違いによる電解ユニットの損傷を避けるため、正確な膨張値を考慮する必要があります。

応用例熱管理 – グラファイトの熱伝導性

複雑な構造で問題となる熱膨張に加えて、熱伝導率や比抵抗などの熱物理特性も非常に重要である。

重要なのは正しい熱管理である。原子炉内に大きな温度差がなければ、熱膨張の問題は生じない。

このため、使用するすべての材料の熱輸送特性を知っておくのもよい。

要約すると熱物性の最適化は、コスト削減と品質向上に役立つ。

例えば、ナノ構造の触媒は活性表面積が大きく、原料の使用量が少なくて済む。

黒鉛は炭素の一種で、濃い灰色の固体として存在する。

非常に高い耐薬品性を持ち、正極材、建築材料、センサー部品など様々な用途に使用されている。

加熱すると酸素と反応して一酸化炭素または二酸化炭素を生成するが、不活性で酸素のない環境で加熱すると非常に高温に達することができるため、炉材として、あるいは超高温炉のヒーターとしても使用される。

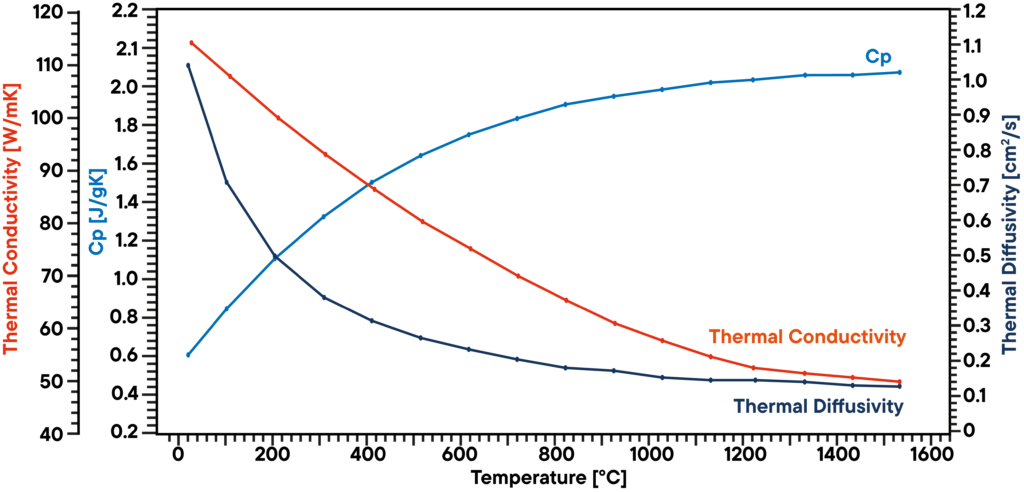

この例では、LFA1000(レーザーフラッシュ分析装置)を用いて、グラファイト試料を真空中で分析しました。

熱拡散率は、常温から1100℃の間のいくつかの温度ステップで直接測定した。

比熱容量は、同じ測定で基準として2番目の試料位置に既知のグラファイト標準試料を置いて測定しました。

熱拡散率、比熱、密度の積は、対応する熱伝導率を与える。 その結果、熱伝導率は典型的な直線的減少を示し、熱拡散率は500℃以上でプラトーを示した。Cp値は温度とともにわずかに上昇する。

使用例:合成燃料 – STA高圧による圧力依存反応

航空機のような用途では、電気エネルギーを水素よりも安定した形で結合させた方が有利な場合がある。

合成燃料には、既存のインフラや構造をそのまま利用できるという大きな利点がある。

アイデアは、グリーン水素を利用し、そこから合成炭化水素を製造することである。

CO2は製造過程で大気中から回収されるが、合成燃料が利用(燃焼)されると、CO2は再び放出される。

合成燃料の製造プロセス(フィッシャー・トロプシュプロセス)は、LINSEIS High Pressure -STAのような高圧TGおよびTG/DSCシステムで最適化することができます。

Linseis STA HPシリーズは、制御された高圧下での測定を可能にします。

分解、吸着、脱着などの反応では、多くの反応に圧力依存性があるため、試料や材料の挙動は大気条件に大きく依存します。

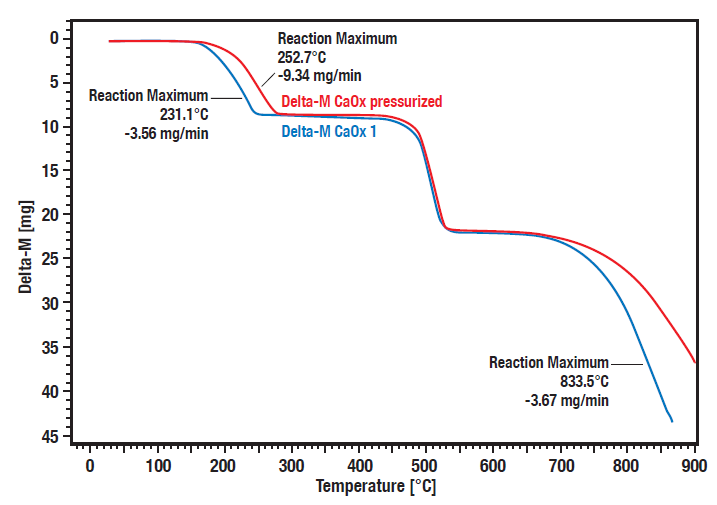

これらの曲線は、シュウ酸カルシウム水和物の分解を加圧下(20 bar、赤色曲線)と大気条件下(青色曲線)で比較測定したものである。

分解ステップ1(水の損失)と3(二酸化炭素の損失)の明確な圧力依存性が認められる。

分解ステップ1と3は、圧力が高くなると高温に移行する。

第2段階は、一酸化炭素の放出を伴う有機シュウ酸塩の無機炭酸塩への不可逆的変換である。

これは可逆的でないため、圧力依存性はない。

3. 水素貯蔵

水素は非常に揮発性の高いガスであるため、その貯蔵と輸送は大きな課題である。

水素ガスを圧縮してボンベに貯蔵することもできるが、高圧が必要であること(最大圧力700バールのボンベもある)、またそれに伴う技術的・安全上の問題(水素は時間とともにあらゆる物質中を拡散する)により、他の技術が採用されている。

例えば、水素は多かれ少なかれ化学的に固定されたさまざまな物質(有機金属骨格(MOF)、ゼオライト、イオン液体など)に吸着して貯蔵することができるが、金属水素化物としての貯蔵が最も有望である。

この場合、水素は安定した水素化物を形成することで、金属表面に化学的に結合する。

このプロセスは、ゼオライトやナノ細孔を持つ合成足場などの多孔質材料を用いて表面積を増やすことで最適化できる。

多くの材料では、制御された温度変化や容易に加えられる圧力変化によって水素を放出することができる。

制御不能な拡散のリスクはもはや存在しない。

応用例高圧STA吸着

熱分析、特に熱分析 重量分析は、ローディングと放出のサイクルを最適化するために、正確な収着条件、放出および貯蔵速度を決定するのに役立つ。

体積測定法を用いた収着の測定では、通常、熱流 とエンタルピーに関する情報は得られない。

収着熱に関心がある場合は、2回目の実験が必要である。

重量収着分析装置(高圧TG-DSC)は、重量変化(TGA熱重量測定)と示差走査熱量測定(DSC)信号の両方を測定し、はるかに高速な代替手段を提供する。

吸着容量と吸着熱の両方を試験内で測定することができる。

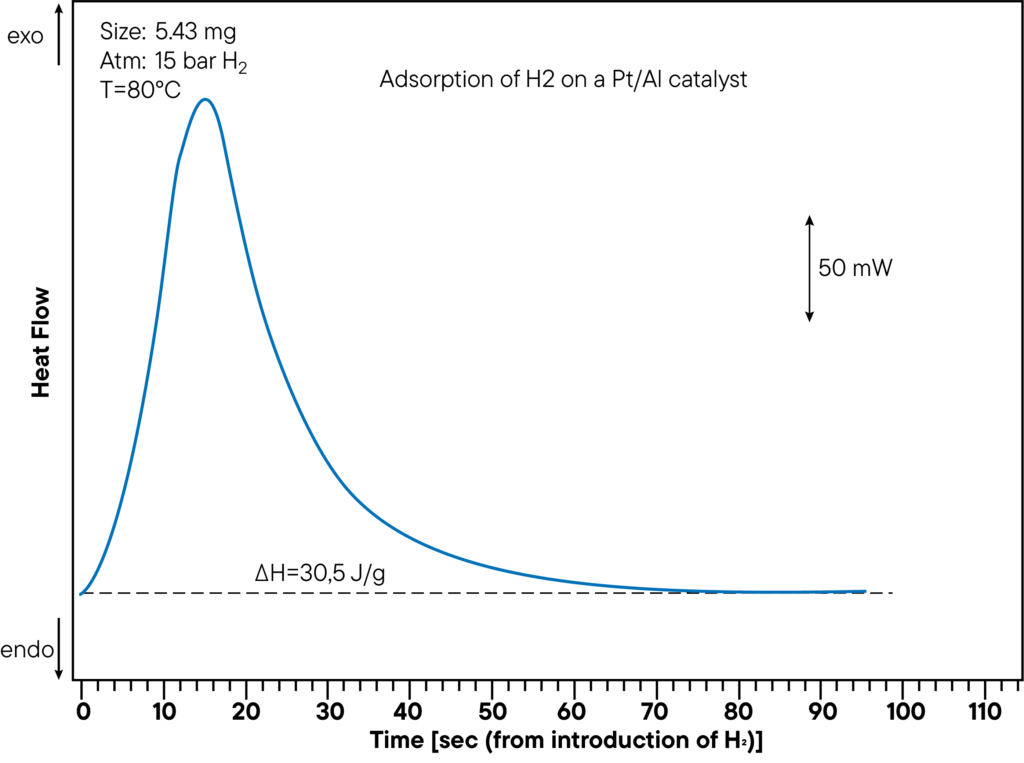

図に示すのは、圧力15 bar、温度80℃におけるPt/Al触媒への水素吸着のDSC測定部分である。

発生熱量は30.5 J/gである。

吸着熱は吸着実験中に直接測定され、明確なピークを示している。

上の曲線では、水素の導入から収着反応までの時間をモニターし、試料がいかに早く大気と相互作用するかを示している。

4. 水素を燃料として使用する装置およびプロセス

水素が製造され、貯蔵され、(移動可能な)利用が可能になれば、その高いエネルギー密度によって、さまざまな用途が可能になる。

最も一般的な用途は、還元剤、燃料、キャリアガス、炭水化物やアンモニアなどの分子の合成などである。よく使われる用途のひとつに、金属の焼結がある。

金属または金属酸化物を含む加工物は、粉末を圧縮していわゆるグリーンボディにすることで製造されることが多い。これらのグリーンボディは、後に融点以下の温度に加熱することで固化されるが、このプロセスは焼結として知られている。

焼結中、寸法は減少する。

その結果、寸法を測定することで焼結プロセスを分析することができる。これは通常、ダイラトメーターで行われます(アプリケーション例を参照)。

酸化を避け、最終製品中の酸化物の含有量を減らすために、焼結は水素含有雰囲気中、あるいは純水素雰囲気中で行うことができる。

LINSEISは水素安全技術における専門知識により、純水素雰囲気で使用するダイラトメーターを提供することができます。

ダイラトメータは還元性雰囲気での水素のシンタリングや膨張測定に使用できます。

アウトガスは安全燃焼ユニットと結合され、システムは水素検知器に接続され、制御不能な水素放出が発生した場合、システムのスイッチを切り、不活性ガスでパージすることができます。

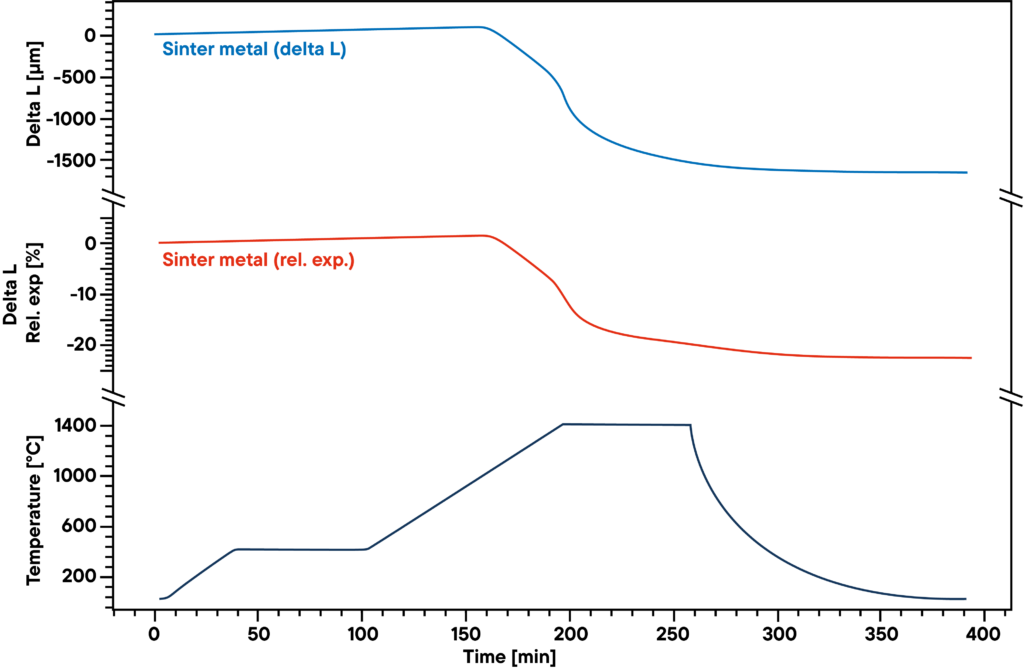

応用例金属粉末のH2焼結

この例は、触媒として使用される金属粉末グリーン体の水素焼結を示している。

絶対水素雰囲気中で焼結プロファイルに従って加熱したプレス焼結金属粉末の焼結曲線を示す(下図)。

水素は焼結プロセス中に試料に含まれる酸素を減少させ、より高い密度とより低い金属酸化物含有量をもたらす。

したがって、ガス雰囲気と焼結プロファイルの両方が結果に大きな影響を与える。

青い曲線は相対的な膨張と収縮を示し、赤い曲線は絶対値を示す。

主な焼結ステップは、500℃~1400℃の第2加熱段階で観察できる。

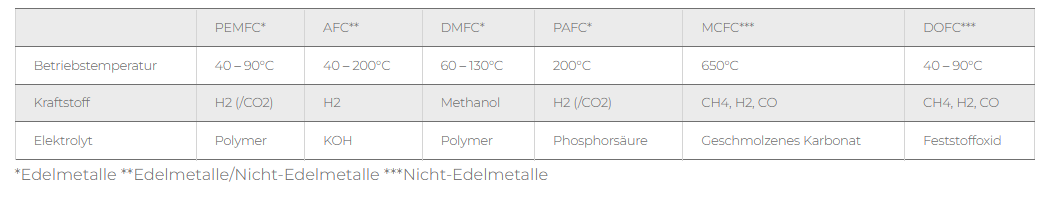

5. 燃料電池技術

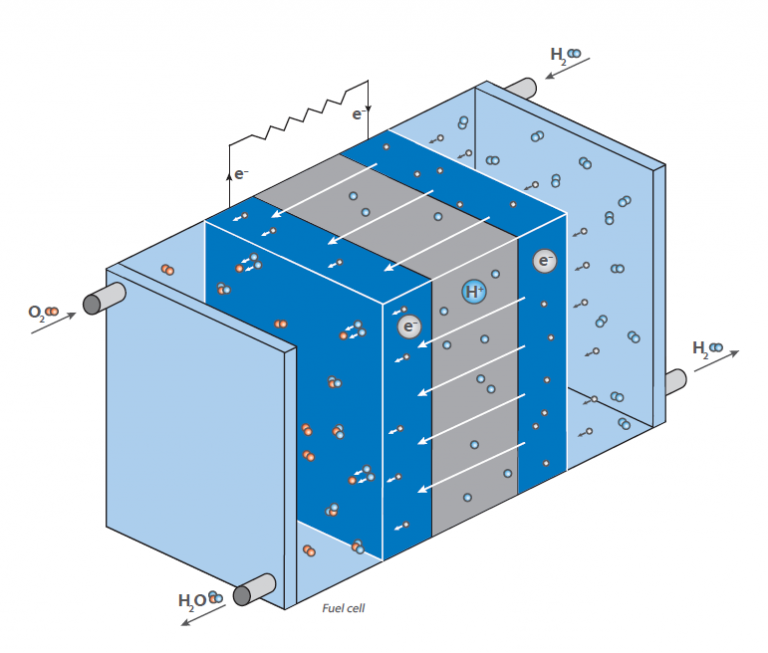

しかし、最も興味深く、最も頻繁に言及される水素の用途は、燃料電池である。燃料電池は、電気や熱を建物に供給したり、航続距離を伸ばした自動車に電力を供給したりと、さまざまな場面で使用できる。

燃料電池は、水素の蓄積エネルギーを電気に戻す重要な役割を担っている。

燃料電池では、水素が空気と反応して水になる。

この反応は、熱を放出する燃焼によって直接利用されるのではなく、燃料電池において電気エネルギーを生成するために利用される。

その役割は、水素と酸素の反応によって「オンデマンドで」電気エネルギーを生成することである。

古典的な直接反応では、熱の形でエネルギーを大量に放出しながら水が生成される(水素と酸素の混合ガスに点火することを想像してほしい)のとは対照的に、燃料電池には2つの化合物が存在する2つのチャンバーがある。

これらの部屋の中央には膜があり、水素の拡散を許容するが、他の分子の拡散は許容しない。

酸素室側の膜の表面では、水素と酸素の反応が起こり、水が生成されて細胞外に出される。

これにより膜の水素濃度が低下し、より多くの水素分子が膜に移動する。

水素が酸素を含むチャンバーに拡散すると、膜に電圧が発生する。

これは熱の代わりに放出されるエネルギーであり、モーターを作動させるために使用できる。

水素室での水素濃度を調整できるため、膜での拡散速度をガソリンエンジンのように簡単に制御できる。

したがって、水素は「燃料」とみなすことができる。

膜は貴金属からなる電極材料で覆われている。

これらの金属は触媒として働き、燃料電池の作動条件(温度、電圧など)に影響を与える。

水素を燃料とする燃料電池は最高1000℃の高温で作動するため、組み立てに使用されるはんだは熱的、化学的、機械的に安定したものでなければならない。

燃料電池の作動条件は、触媒として機能する使用材料によって異なります。

例えば、触媒の特性評価に使われる技術はすべて、水素/燃料電池技術に応用できる。

その結果、材料科学における多くの知識が必要となり、多くの分析技術が材料の分析に役立つ。

今回は、熱分析技術に焦点を当てます。

水素貯蔵アプリケーションの中には、100 barを超える高圧で作動するものもあるため、加圧式分析装置が有用である。

さらに、水素の酸素/空気に対する反応性が高いため、すべての分析技術には予防措置が必要です。

そのため、すべての分析計は爆発のリスクを回避するための安全機能を備えていなければなりません。

応用例:表面貯蔵からの水素放出

次の応用例は、燃料電池の分野で熱分析と材料科学の装置が使用されていることを示している。

水素の貯蔵には、表面吸着、細孔吸着、化学吸着の形態がある。

ほとんどの金属にとって、表面吸着は実現が容易で、水素放出を非常にうまく制御できるため、最も有望な方法である。

そのため、高い比表面積を持つ多くの金属が研究されている。

水素化チタンは、様々な反応において水素の放出を制御するために頻繁に使用される水素源である。

一方では、水素源としてその場で液体化学の触媒として使用することができ、他方では、例えば制御された水素放出のために電池や燃料電池に使用することができる。

どの温度でどの程度の水素が放出されるかを知るためには、温度に依存する分解挙動と放出される熱量を知ることが重要であり、これは同時熱分析(STA)によってモニターすることができる。

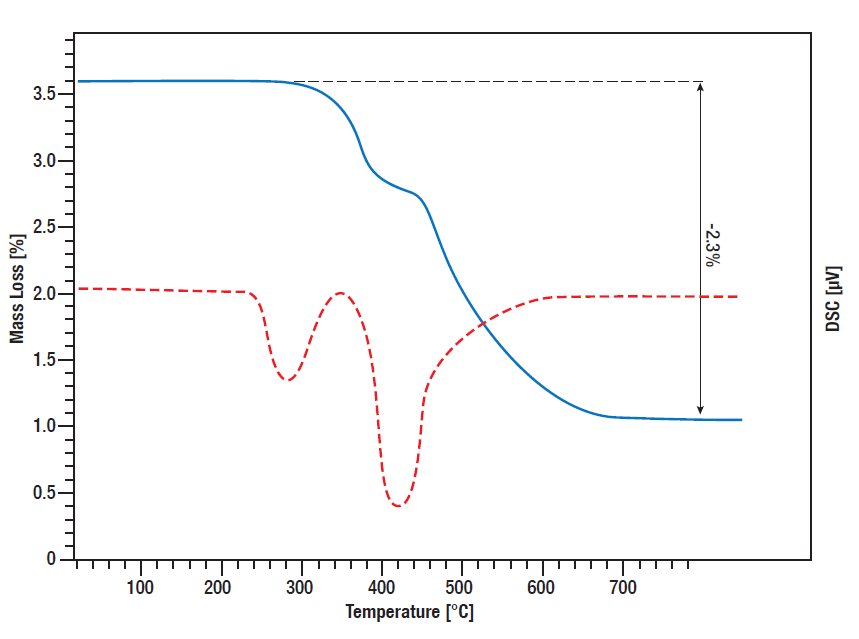

このSTA測定では、水素化チタンによる水素の放出をモニターした。

試料を アルゴン雰囲気中、10K/分で直線的に加熱しながら、TGとDSCシグナルを室温から800℃まで測定した。

300°Cから600°Cの間で、合計2.3%の2段階の質量損失があり、これは結合した水素の全量がこの過程で放出されることを意味する。

DSC曲線は、対応する脱離ピーク(赤い曲線)を示している。

水素測定の安全性

水素は、酸素だけでなく、酸化剤や金属表面にも高い親和性を持つ。

元素からの水の生成(2 –H2+ O 2 = 2 –H2O; ΔH = 286 kJ/mol)は発熱反応であるため、水素は強力なエネルギー貯蔵源と考えられている。

水素含有量が約4 %を超える水素と空気の混合物は爆発する可能性がある。

活性化エネルギー(触媒なし)は高いが、火炎、火花、高温が存在すると、このような混合物は燃焼または爆発する可能性がある。

したがって、空気中の水素濃度が4%を超える熱分析には、安全上の注意が必要です。

LINSEISの全ての水素アプリケーション用サーマルアナライザーは以下の安全機能を装備することができます:

- 水素検知器: ガス管の漏れを検知する。

この検知器は機器の近くに設置され、水素の漏れや偶発的な放出を検知する。 - 不活性ガスによるパージ リークが検出され水素の供給が停止された場合、装置内の残留水素は不活性ガスでパージされる。

- 安全弁:水素漏れが検出されるとすぐに安全弁が作動し、熱分析装置への水素供給を遮断します。

- アウトガス用排ガスユニット:全てのLinseis水素システムはアウトガス接続部にフレアユニットを装備しています。

アウトガス(サンプルガス、パージガス、分解生成物)は常に燃焼している炎を通過するため、可燃性ガスが環境に放出されることはなく、実験室内で臨界濃度に達することもありません。

炎ユニットは電気的に加熱され、炎がガスラインに逆火するのを防ぐ安全機構を備えています。