バッテリー分析の可能性を引き出す - バッテリー・アプリケーション

目次

バッテリーの効率と安全性の最大化

エネルギーへの依存度が高まる世界において、バッテリーは持続可能な未来において重要な役割を担っています。

私たちの精密な分析ツールは、バッテリーの効率と安全性を向上させ、耐用年数を延ばすために設計されています。

この先端技術は、より環境に優しい世界に貢献しながら、バッテリー分析で可能なことの限界を押し広げることを目的としている。

その目的は、バッテリーの性能を向上させ、長持ちさせ、より安全にする方法を探求することである。

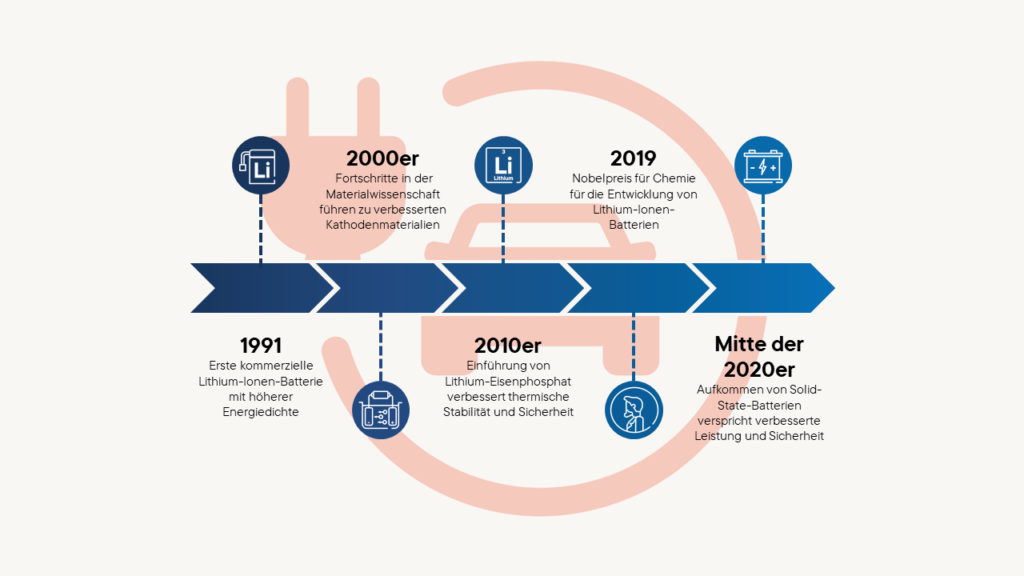

自動車と携帯電話のバッテリー開発に基づく技術の進歩と利点

バッテリーのセル化学入門

電池化学は、電池の機能と性能特性の背後にある基本原理である。

電気化学プロセスと材料科学の複雑な相互作用から成り、エネルギー貯蔵と放出の基礎を形成する。

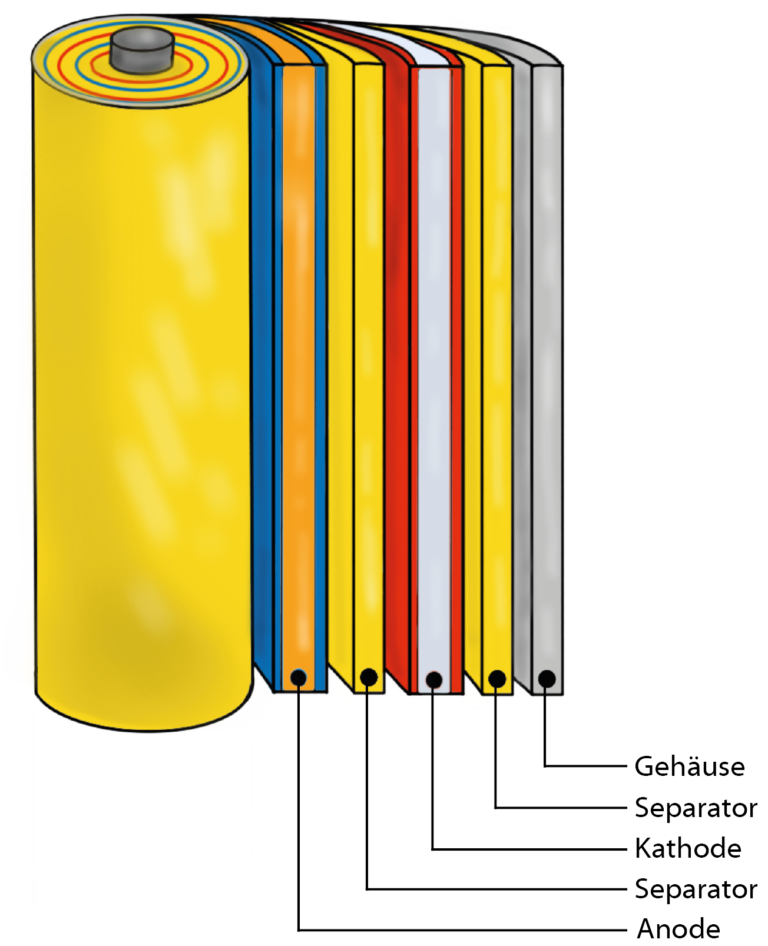

この相互作用の中で、正極、負極、電解液、セパレーターといった電池の主要構成要素が、電気エネルギーを貯蔵し、再び効率的に放出するために、細かく調整された方法で作用する。

正極と負極は、電池セルにおける電気化学的な対極であり、材料に依存する酸化還元特性によって、セル電圧、エネルギー容量、サイクル安定性などの主要なパラメーターを決定する。

コバルト酸リチウムやリン酸鉄リチウムなどの正極材料や、グラファイトやシリコンをベースとした複合材料などの負極材料は、エネルギー効率や密度の点で最適な特性を達成するために、集中的な研究が行われている。

電解液は、正極と負極の間のイオン移動に不可欠な成分であり、イオンの動態、ひいては電池全体の性能に大きく影響する。

効率的なイオン移動を確保し、同時に電池の熱的・化学的安定性を高める革新的な電解質の開発は、重要な研究分野である。

これには、液体電解質と固体電解質の両方の配合の調査が含まれる。

セパレーターは、正極と負極を空間的に分離する微多孔質層で、内部短絡を防ぐために極めて重要である。

その透過性と機械的完全性は、バッテリーの安全性と寿命にとって極めて重要です。

高度なセパレーター設計は、イオン拡散を改善し、熱不安定化のリスクを最小限に抑えます。

固体電解質やリチウム硫黄電池の開発など、電池技術における最新の研究アプローチは、従来のリチウムイオン技術の限界を押し広げることを目指している。

液体電解質を使用する従来のリチウムイオン電池とは対照的に、固体電解質はイオンを伝導できる固体材料で構成されている。

これらの固体電解質は、液漏れや引火性のリスクなど、液体電解質の欠点の多くを排除している。

固体電解質の利点は以下の通りである。

1. エネルギー密度の向上:固体電解質を使用することで、電池はより小さな面積により多くのエネルギーを蓄えることができ、その結果エネルギー密度が高くなる。

2. 安全性の向上:固体電解質は一般的に不燃性であるため、バッテリー火災や熱暴走のリスクが低減される。

3. 耐用年数の延長:固体電解質は経年劣化しにくいため、電池寿命が長くなる。

4. 充電時間の短縮:一部の固体電解質は、より速いイオン移動を可能にし、バッテリーの充電時間の短縮につながる。

示差走査熱量測定による正極の分析

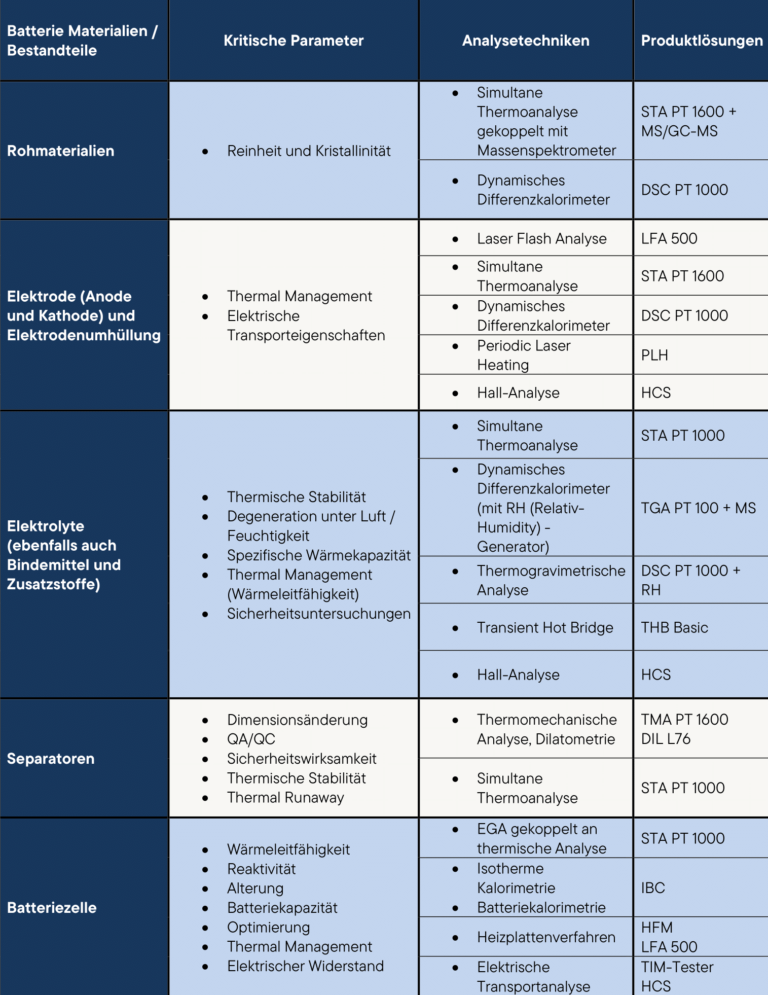

リチウムイオン電池の性能と安全性は、その材料部品の品質と特性に大きく左右される。

そのため、バッテリーをより効率的で耐久性があり安全なものにするためには、これらの部品の特性を正確に把握することが極めて重要である。

この最適化プロセスでは、高度な測定装置が重要な役割を果たす。

カソード、アノード、セパレータ、電解液は、LINSEISの幅広い製品ポートフォリオとDSC、熱量計、質量分析計とのカップリングなどの装置を用いて詳細に分析することができ、貯蔵材料の充放電中に起こるプロセスに関する詳細な情報を得ることができます。

このような詳細な理解によって、これらのコンポーネントの的を絞った最適化が可能になり、バッテリーの効率、耐用年数、安全性を大幅に向上させることができる。

- 正極:正極はバッテリーにおいて中心的な役割を果たし、エネルギー容量、ひいてはバッテリーの性能を直接決定する。正極は電池のプラス極であり、放電プロセス中にイオンが吸収され、エネルギーの放出につながる場所である。

- 材料構成:現代のカソードは、コバルト酸リチウム(LiCoO2)、リン酸鉄リチウム(LiFe-PO4)、ニッケルマンガンコバルト酸リチウム(NMC)など、さまざまな化合物で構成されている。

- 結晶構造:正極材料の結晶構造は、電池の性能に決定的な役割を果たす。

結晶構造は材料内のイオンの移動度を左右するため、充放電の速度に影響する。

- 電気化学的安定性:正極の電気化学的安定性は電池の寿命にとって決定的である。

電気化学的安定性の高い材料は、充放電サイクル中に容量減少反応を起こしにくい。

- 表面化学:正極材料の表面化学は電解液との相互作用に影響を与え、電池の性能と安定性に影響を与える。

表面化学を最適化することで、エネルギー密度とサイクル安定性を向上させることができる。

- 熱伝導率電池の正極の熱伝導率は、過熱と潜在的な安全リスクを防ぐための熱管理にとって極めて重要です。高い熱伝導率は、動作中に発生する熱の効率的な放散を可能にし、温度を安定に保ち、熱暴走のような制御不能な温度上昇を回避します。したがって、熱伝導性の良い正極材料と構造を選択することは、バッテリーシステムの性能と安全性にとって極めて重要である。

リン酸鉄リチウム(LiFePO4)のTGA分析による正極の特性評価

の顕著な使用例である。 TGAは、リチウムイオン電池の正極材料として広く使われているリン酸鉄リチウム(LiFePO4)の研究である。 LiFePO4は高い熱安定性と安全性で知られています。 TGA分析では、LiFePO4のサンプルを制御された方法で加熱し、その熱安定性と組成を評価します。 加熱プロセス中、熱分解プロセスに関する情報を得るため、試料の重量変化を精密に測定します。 このデータは、材料の熱特性を理解する上で極めて重要であり、エレクトロモビリティや定置型エネルギー貯蔵などの分野での応用にとって非常に重要である。 TGAの結果は、動作条件下での正極材料の安定性に関する重要な洞察を与える。 例えば、LiFePO4の分解温度を分析することで、異なる使用条件下での電池の寿命と安全性について結論を導き出すことができる。 これにより、電池の全体的な性能と安全性を向上させるために、材料組成とセル設計を目標に合わせて最適化することが可能になります。 したがって、熱重量分析を用いた正極材料の精密な特性評価は、リチウムイオン電池の性能と安全性を向上させるために不可欠なステップである。 このような分析は、この重要な技術のさらなる発展と最適化に大きく貢献します。- 負極:電池において負極は負極として機能し、電池の充電速度と容量に大きな影響を与える。

充電プロセス中、正極からのイオンは負極に貯蔵され、負極はこれらのイオンの貯蔵と放出において重要な役割を果たす。

- 材料の選択:従来は、イオンを効率的に貯蔵できる黒鉛が負極材料として使われてきた。

しかし、最近の研究では、シリコン、チタン酸リチウム、さまざまなカーボンナノ材料など、より高い容量と高速充電が可能な代替材料が研究されている。

- 表面構造と気孔率:負極材料の微細構造と気孔率は、イオンの貯蔵に極めて重要である。

最適化された構造は、効率的なイオン移動度を可能にし、高い充電容量に貢献する。

- 電気化学的安定性:充放電サイクル中の負極材料の安定性は、電池の寿命に不可欠である。

電気化学的劣化に強い材料は、電池のサイクル安定性を向上させる。

- 電解液との相互作用:負極材料と電解液の化学的相互作用は電池の性能に影響を与える。

最適化された相溶性は、容量低下につながる不要な副反応を低減します。

黒鉛負極材料のSTA分析

の具体的な適用例 STAの具体的な応用例は、黒鉛負極材料の研究である。黒鉛はリチウムイオン電池によく使用され、リチウムイオンを効率よく貯蔵できることで知られている。

STAでは、グラファイト負極材料を示差熱分析(DTA)と熱重量測定(TGA)に同時にかける。

この複合分析により、加熱中の材料の熱反応と質量変化反応に関する貴重な情報が得られる。

DTAコンポーネントは、吸熱および発熱現象を特定するために熱流を測定し、TGAは材料の重量損失を記録する。

この包括的な分析により、さまざまな使用条件下での負極材料の安定性に関する重要な情報を得ることができます。

例えば、黒鉛が酸化し始める温度を特定することで、過熱を回避してバッテリーの寿命を延ばすためにバッテリー管理システムを最適化することができます。

さらに、リチウムイオンインターカレーション中のグラファイトの熱膨張と熱収縮を分析することで、材料の構造安定性とサイクル安定性への影響についての洞察を得ることができる。

黒鉛負極材料へのリチウムイオンのインターカレーションは、黒鉛層間にリチウムが析出し、体積が変化するプロセスである。

この体積変化は、材料の長さの変化を温度の関数として測定する方法であるダイラトメトリーを用いて正確に測定することができる。

ダイラトメーターは、リチウムがインターカレーションする際のグラファイトの熱膨張と熱収縮を記録する測定装置で、これにより負極材料の構造安定性に関する知見を得ることができる。

負極材料の分析に同時熱分析を使用することも、リチウムイオン電池の効率と寿命を向上させるために不可欠なステップである。

このような綿密な分析は、最新のバッテリー技術の要求に最適化された材料を開発するために極めて重要である。

- セパレーター: バッテリーにおいて、セパレーターは特に短絡や熱暴走の危険性に関して重要な安全機能を果たす。

セパレーターは正極と負極の間に設置される微多孔膜で、電極間の直接接触や電気的短絡を防ぐ。

同時に、充放電サイクルの間、正極と負極の間のイオンの流れを可能にする。

- イオン透過性:効率的なイオン移動を可能にするため、セパレーターは高いイオン透過性を持たなければならない。

これは電池の全体的な性能にとって極めて重要である。

- 熱的・機械的安定性: セパレータは、バッテリーの使用条件下で熱的・機械的に安定していなければならない。

熱的安定性が不十分な場合、セパレータが溶融し、短絡に至る可能性があり、安全上のリスクが高くなります。

- セラミックコーティング:最新のセパレーターは、熱安定性を向上させるためにセラミック粒子でコーティングされていることが多い。

これらのコーティングは、特に高温でのセパレータのメルトインテグリティと機械的堅牢性を高め、バッテリーの安全性を大幅に向上させます。

バッテリーセパレーターのメルトインテグリティーは、サーモメカニカルアナライザー(TMA)を使用して分析し、セパレーターが機械的に破損または破裂しないことを確認することができます。

- 分析方法セパレーターの特性を評価するために、電気機械測定法が使用される。

これらの方法は、異なる運転条件下でのセパレーターのサイズ変化や、セパレーターが破損し始める温度に関する情報を提供することができる。

- 熱暴走防止における役割:効率的で安全なセパレーターは、熱暴走のリスクを最小限に抑えるために極めて重要である。

電池が極端な高温にさらされても、十分なバリア効果を維持しなければならない。

コーティングされたセパレーター膜のTMA測定

熱機械分析(TMA)の応用例として、セラミック粒子でコーティングしたセパレーター膜の調査がある。

このコーティングは、セパレーターの融点以上の溶融完全性と機械的堅牢性を向上させることで、電池の安全性を大幅に高めることができる。

バッテリーセパレーターの熱機械分析(TMA)では、主に温度変化に対する材料の物理的反応を測定します。

ここで重要な測定変数は、温度の関数としてのセパレーター材料の膨張または収縮(伸長または収縮)である。

TMAの測定には以下の側面がある:

- 膨張係数の測定:TMAは、制御された温度条件下で、セパレーター膜が物理的にどのように変化するかを測定します。

これには、温度変化に伴う材料の線形膨張または収縮が含まれ、熱膨張係数に関する情報が得られます。 - 機械的完全性の評価:異なる温度でセパレーターの伸びや収縮を測定することで、機械的完全性を評価することができる。

これは、バッテリー動作の熱条件下でセパレーターがどのように反応するかを理解する上で極めて重要です。 - 融点の決定:膨張に加えて、TMAはセパレーター材料の融点の決定にも使用できます。

融点は、セパレーターが構造的完全性を失い始める臨界温度であり、安全上のリスクにつながる可能性がある。

- 電解液:電池において、電解液は正極と負極の間のイオン輸送に不可欠な重要な要素である。

最も一般的なケースでは、有機溶媒中のリチウム塩溶液から成り、電池の充放電プロセスにおけるリチウムイオンの移動を可能にする。

- イオン伝導性:電解液の伝導性は、電極間のイオン移動の効率にとって極めて重要である。

高いイオン伝導性は、電池の高速充放電を可能にし、全体的な性能を向上させる。

- 化学組成:電解液の化学組成、特にリチウム塩と溶媒の種類は、電池の電気化学的特性に影響を与える。

成分の選択は、作動電圧、温度安定性、電池の安全性などの要素に直接影響します。

- 電気化学的安定性:電解液は、電池の作動電圧で分解しないよう、電気化学的に安定でなければならない。

不安定な電解液組成は、望ましくない副反応を引き起こし、バッテリーの性能と寿命を損なう可能性があります。

- 電極材料との相互作用:電解液と電極材料との相互作用は、電池の長期安定性にとって極めて重要である。

最適な相互作用は、「固体電解質間相」(SEI)として知られる電極上の有害な表面層の形成を最小限に抑える。

- 熱安定性:バッテリー電解液の熱安定性は、バッテリーの動作安全性と性能に大きく影響する重要な要素です。

電解液の熱安定性が高ければ、動作温度の上昇や外部からの熱負荷があっても、電解液の化学的完全性、ひいてはイオン伝導性が維持されます。

通常、示差走査熱量計(DSC)や熱重量分析(TGA)を用いて熱安定性を測定することにより、電解液が安定で危険な分解生成物を放出しない温度限界を特定することができます。

これは、熱暴走などの安全リスクを最小限に抑え、電池の安全な動作環境を確保するために不可欠です。

電解質のTGA-MS測定

TGAの具体的な応用例は、リチウムイオン電池の電解質の熱安定性と組成の調査である。

この測定では、電解液の熱分解とそれに伴う重量減少を分析するために、電解液は制御された温度上昇にさらされる。

このデータは、異なる運転条件下での電解液の安定性を理解する上で特に有用である。

例えば、電解液の分解温度は、電解液の熱劣化のリスクなしに電池を安全に作動させることができる温度に関する情報を提供することができる。

電解液の熱劣化とは、電解液が高温の影響を受けて分解するプロセスのことである。

これにはいくつかの理由がある:

1. 分解温度:電解液の分解温度を決定することで、電池を安全に作動させることができる温度に関する情報が得られる。

分解温度は、電解液が化学的に変化し、劣化し始める閾値である。

2. 熱劣化の危険性:分解温度を超えると、電解液が不安定になり、電池の性能と安全性を損なう化学反応を起こす可能性がある。

また、ガスが発生し、バッテリーセル内の圧力が上昇する可能性があります。

3.電池性能への影響:電解液の熱劣化はイオン伝導性の低下を招き、電池効率の低下につながる。

さらに、電解液の劣化は、電極表面に影響を及ぼす有害生成物の形成につながる可能性がある。

4 安全面:電解液の熱安定性は、電池全体の安全性にとって極めて重要である。

熱劣化は熱暴走の危険性を高める可能性があり、特に他の電池構成要素との反応がある場合は注意が必要です。

さらに、TGA-MSは、溶媒やその他の添加剤の含有量を含む電解質の組成を決定するために使用することができる。

この情報は、電解液のイオン輸送特性を最適化するために極めて重要であり、ひいては電池の効率と寿命に好影響を与える。

熱重量分析を用いた電解質の精密な特性解析は、より強力で安全な電池の開発に不可欠な知見を提供します。

これらの分析から得られたデータは、電池構成要素の的を絞った最適化を可能にし、電池全体の性能向上につながります。

これらの部品はそれぞれ、リチウムイオン電池の全体的な性能と安全性に大きく貢献します。

リンザイスの測定装置による正確な特性評価により、これらのコンポーネントの最適化が可能となり、バッテリーの効率、寿命、安全性を大幅に向上させることができます。

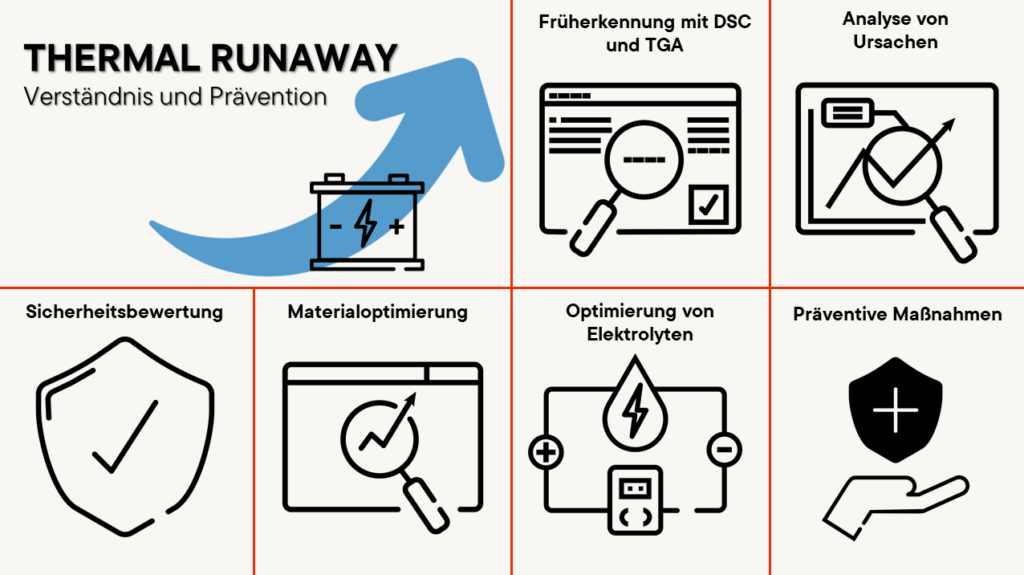

熱暴走の防止 – 安全第一

熱暴走とは、バッテリーの温度が制御不能に上昇することで、深刻な安全上の問題を引き起こす可能性がある。

バッテリー材料の熱的・機械的安定性を調べるために使用される分析装置は、このような事象のリスクを最小限に抑えるために極めて重要です。

分析装置は電池材料の熱安定性を正確に把握し、潜在的な危険源を特定するのに役立ちます。

熱暴走は、バッテリー・セル内の温度が、発生する熱が放出する熱を上回るポイントに達したときに起こる。

これが連鎖反応を引き起こし、バッテリーを破壊したり、火災を引き起こしたりすることもあります。

熱暴走の原因を理解し、リスクを最小限に抑えるための適切な対策を講じることが重要です。

- DSCとTGAによる早期検出:熱暴走につながる可能性のある状態を早期に検出することは極めて重要です。

次のような装置があります。 示差走査熱量計(DSC)や熱重量分析(TGA)などの装置は、電池材料の熱挙動に関する重要なデータを提供します。

これらの装置は、材料が不安定になる臨界温度範囲を特定するのに役立ちます。

- 原因の分析熱暴走の原因を分析するには、材料の組成、電解液の安定性、セル内部の反応を調査する必要があります。

これらの分析は、潜在的なリスク要因を特定し、適切な対策を開発するための貴重な洞察を提供します。

- 安全性評価:発熱と熱管理を測定することで、バッテリーの安全基準を評価することができます。

これは、電気自動車やエネルギー貯蔵システムのような高性能用途のバッテリー開発において特に重要です。

- 材料の最適化:解析結果は、熱暴走の影響を受けにくい材料の選択と開発をサポートします。

これにより、全体的な安全性の向上、バッテリーセルからの放熱の最適化、バッテリーの信頼性の向上に貢献します。

- 電解液の最適化:電解液組成の最適化は、精密機器によってサポートされるもう一つの重要な側面である。

分析データに基づいて電解液の配合を改善すれば、セル内の熱安定性を高めることができ、ひいては電池の安全性を高めることができる。

- セル設計の最適化:熱暴走を防ぐためにセル設計を最適化するには、熱放散と熱吸収を効率的に調整する材料の慎重な選択に基づく統合的な熱管理が必要です。

熱伝導率の高い負極・正極材料、熱的に安定なセパレーターや電解質を科学的に選択することは、過剰な発熱を避けるために極めて重要である。

さらに、高度な冷却機構と断熱材が熱分散と断熱に貢献し、局所的な過熱を防ぎ、セル温度を均一化する。

これらの要素を考慮した綿密なセル設計は、バッテリーの安全性を高め、熱暴走のリスクを最小限に抑えることに大きく貢献します。

- 材料の特性評価による予防措置:分析結果に基づく予防措置の実施は、熱暴走のリスクを最小化するための決定的なステップである。

これには、セル設計の最適化、バッテリー管理システムの改善、安全機構の開発などが含まれる。

熱管理 – リスクを最小限に抑え、熱管理を最適化することで、長寿命と高効率を実現

動作温度の効率的な調節は、バッテリーの性能と寿命にとって決定的な要素です。

バッテリー部品の劣化を最小限に抑え、全体的な耐用年数を延ばすのに役立ちます。

リチウムイオン電池は、主にその高いエネルギー密度と充電サイクルの安定性により、携帯電子機器、電気自動車、エネルギー貯蔵システムの標準としての地位を確立している。

動作温度は、これらのバッテリーの効率と寿命にとって極めて重要で、最適温度は約15℃から35℃の間である。

この範囲を超える温度は化学的劣化を促進し、熱暴走のリスクを高め、永久的な容量喪失につながる可能性がある。

一方、温度が低すぎると、イオンの拡散が損なわれ、内部抵抗が増加するため、バッテリーの性能が低下し、充電中にリチウムがメッキされるリスクが高まる。

したがって、バッテリーの性能、安全性、寿命を最大限に引き出すには、適切な使用温度を維持することが不可欠です。

アクティブ冷却や間接的な液冷など、さまざまな熱管理方法は、動作温度を最適な範囲に保ち、リチウムイオン電池の性能と安全性を確保するために極めて重要である。

バッテリー技術における熱管理の複雑さ

- 最新のバッテリーシステムにおける熱管理は、性能、安全性、寿命において決定的な役割を果たします。

最適な機能性を確保するために、内部温度条件を正確に調整する必要があります。

- 温度が制御されずに上昇すると、化学的劣化による不可逆的な損傷につながる可能性があり、温度が低すぎるとイオン伝導性が損なわれ、電池の性能が低下する可能性がある。

- バランスの取れた熱管理は、効率だけでなく、特に電気自動車やエネルギー貯蔵システムなどの高性能アプリケーションにおけるバッテリーの寿命と安全性を保証する。

効率的な熱伝達のためのTIMテスターの重要性

- TIMテスター サーマルインターフェイス材料(TIM)試験機は、バッテリーセルと冷却部品の界面に使用される材料の評価に特化しています。熱インピーダンスの測定も可能で、セルアレイの熱管理を最適化することができます。

- これらの材料の熱伝導率と熱抵抗を正確に測定し、バッテリーから筐体またはヒートシンクへの最適な熱伝達を確保します。

- TIMテスターによって特定・最適化された効率的な界面材料は、セルの過熱を防ぎ、バッテリー全体の性能向上に大きく貢献するために不可欠です。

熱データの可視化と解釈

- これらの分析から得られたデータを可視化することで、電池材料の熱特性を詳細に解釈することができます。

- 異なる温度範囲における熱伝導率または比熱容量を示す図は、バッテリーの熱管理に関する包括的な洞察を提供する。

最新のバッテリーの性能、安全性、寿命を最大化するためには、リンザイスの機器による正確な測定と分析に支えられた効果的な熱管理が不可欠です。

この分野における絶え間ない技術革新を通じて、私たちはバッテリー技術の信頼性と効率のさらなる向上に貢献しています。

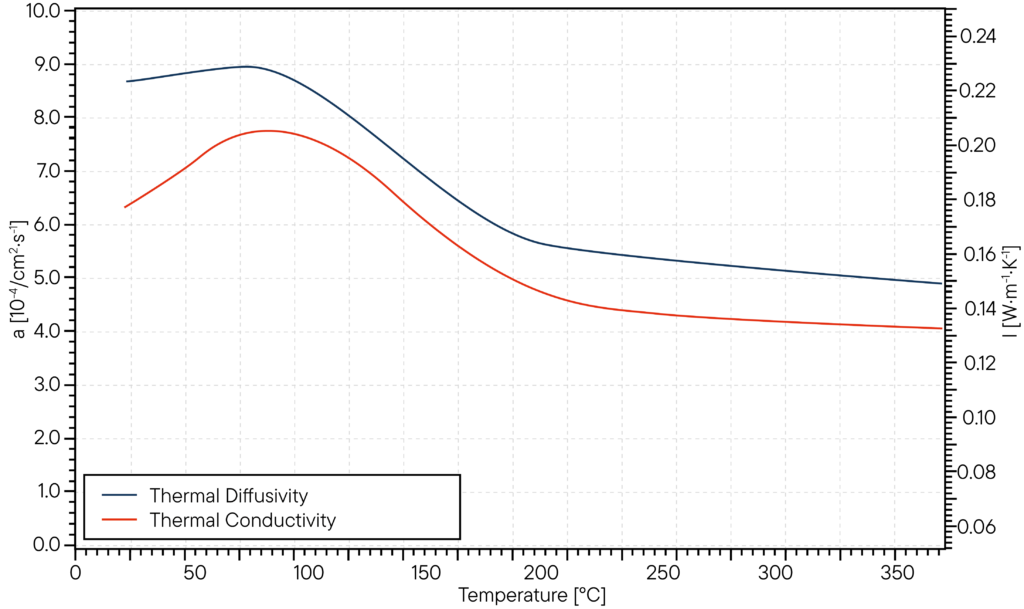

図は、Naイオン正極材料でLFA電池試験を実施した測定結果を示している。

熱拡散率と熱伝導率は約90℃で最大となり、その後比較的急激に低下している。

熱安定性 – 信頼性の高いバッテリーの重要な要素

電池材料の熱安定性は、リチウムイオン電池の安全性と信頼性にとって極めて重要な要素です。

リンザイスの最先端の測定装置は、この重要な特性の評価と改善において中心的な役割を果たしています。

電池材料の熱安定性を正確に評価する能力は、最新の電池が高い安全性と性能要件を満たすために不可欠です。

リンザイスの測定装置は、この重要な特性を総合的に評価するために必要な精度と信頼性を提供します。

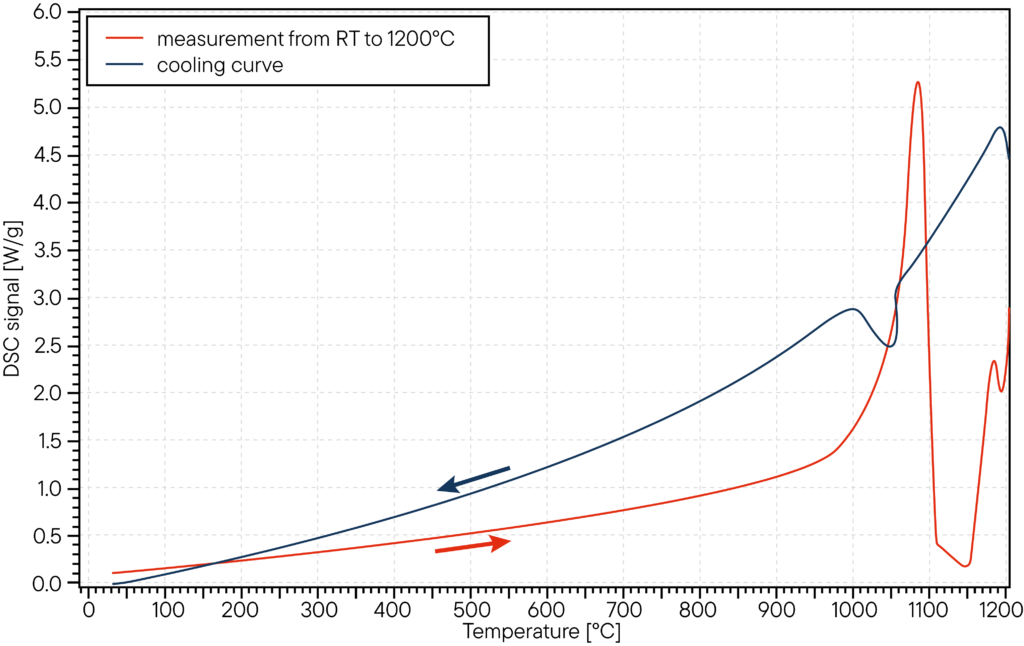

下図は、固体電池に使用され、より安全な高エネルギー電池を実現するセラミック固体電解質のDSC測定曲線である。

電解質、電極、集電体などの接合には高温の熱処理が必要です。

デバイスの特性評価 – 電池熱量計による電池研究の精度

バッテリー熱量計は、バッテリーの充放電時に発生する熱を測定する装置です。

この測定値は「反応熱」として知られ、バッテリーの性能を示す重要な指標となる。

反応熱とは、化学反応の反応物と生成物のエンタルピー(熱量)の差のことです。

バッテリー熱量計は研究開発において、新しいバッテリー化学物質の評価や既存バッテリーの設計最適化に使用されます。

また、バッテリーが性能と安全基準を満たすことを保証するために、製造工程でも使用されます。

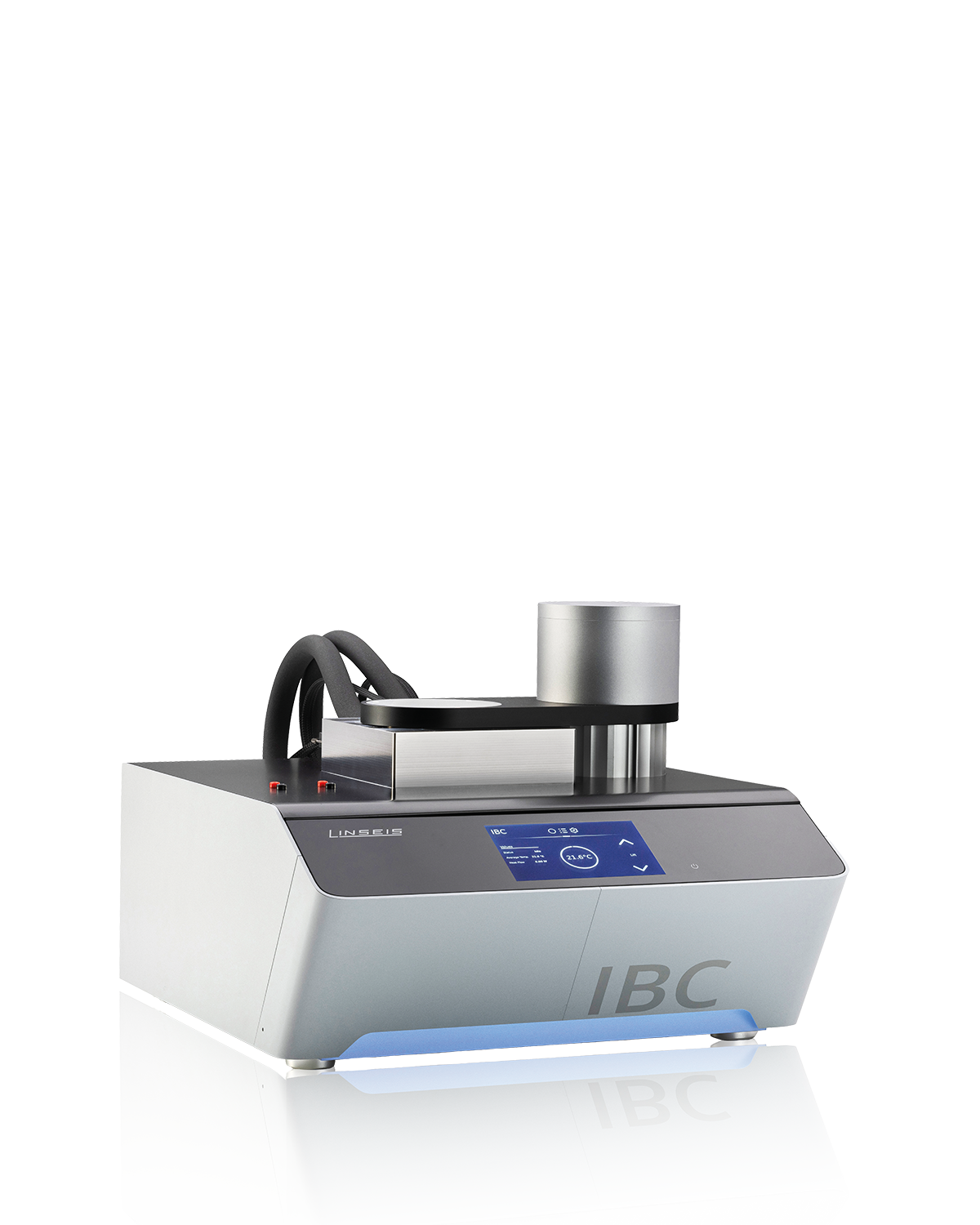

バッテリーの熱モニタリングのために、リンゼイはモジュール式熱量計(IBC)を提供しています。 モジュール式熱量計(IBC)を提供しています。IBCはほぼ同じコンポーネントの可変数で構成され、幅広いバッテリーセルサイズの分析が可能です。モジュールの形状も簡単に拡張できます。

電池熱量計の重要性:電池熱量計は、電池内の電気化学反応時に発生する熱量を測定します。

これらの測定は、電池の熱挙動と効率を理解し、改善するために極めて重要です。

応用分野これらの装置は、熱安定性と安全性が最も重要なリチウムイオン電池のような新型電池の開発に特に重要である。

また、電池の品質管理や性能試験にも使用されます。

熱分析と安全性:バッテリー熱量計は、さまざまな動作条件下での熱の発生を分析することで、熱暴走などの潜在的な安全リスクの特定と防止に役立ちます。

これはエンドユーザー製品の安全性にとって極めて重要です。

バッテリー性能の最適化:発熱量を正確に測定することで、バッテリー内部の化学的性質と設計を最適化することができ、エネルギー密度の向上、充電容量の改善、耐用年数の延長が可能になります。

研究開発電池の熱量計は、新しい材料や技術を試験・評価するために研究開発ラボで使用されています。

その結果得られた知見は、電池技術の進歩に不可欠です。

ドイツ連邦工科大学と共同開発: