目次

なぜ金属産業で熱機械分析なのか?

鉄鋼 鉄鋼・金属産業は、絶えず高まる要求に直面しています:コンポーネントは高い熱負荷に耐えなければならず、プロセスウィンドウは正確に遵守されなければならず、目標とする微細構造の変化が材料特性を改善する鍵になることがよくあります。溶接構造の評価であれ、革新的な合金の開発であれ、個々のバッチの検証であれ、金属材料の信頼性の高い特性評価は、持続可能な品質保証と的を絞った材料開発の基盤を形成します。

鋼やその他の金属は、個々の熱的・機械的挙動が、熱処理、溶接工程、鋳造工程、圧延工程をいかに効率的に設計できるかを決定する、厳しい製造・加工工程を経ます。これらの特性を正確に把握することで、製造工程を最適化し、コストのかかる不合格品を回避することが可能になります。

熱機械分析(TMA)は何をするのか?

熱機械分析は、温度と加えられる力の関数として試験片の寸法変化を測定する、材料試験の確立された方法である。線熱膨張係数(CTE

典型的な測定変数には、長さの変化、CTE、緩和・クリープ・回復試験中の変形、変態点(例えば鋼のマルテンサイト開始点)の検出などがある。最新の TMAシステムのような最新のTMAシステムは、µN範囲の正確な力分解能を保証します。異なる探針形状と試験モードを選択できるため、アプリケーションの柔軟性が大幅に向上します。高感度材料システムの場合、酸化や望ましくない反応を避けるため、制御された不活性ガス雰囲気で測定を行うこともできます。

TMAが鉄鋼・金属に最適な理由

他の特性評価法と比較した場合のTMAの長所は、特に感度が高く、熱的影響と機械的影響を別々に、あるいは同時に観察できる点にあります。熱膨張の正確な測定は、新しい合金の開発や溶接継ぎ目などの部品の評価に不可欠です。TMAは、マルテンサイト変態のような相転移の検出と定量化にも最適です。長期変形や時間依存の緩和過程も、この方法で確実に測定できます。

最近の研究では、鋼材の相転移と膨張挙動に関する特性評価において、TMA測定の高い妥当性が述べられている(Bhattacharya et al.)特に高性能材料については、TMAが温度、機械的負荷、体積変化の相互作用を同時に比較可能な形で記録できる数少ない手法の一つであることを強調している。別の論文では、TMAと目標大気制御の組み合わせが、合金のバッチ関連品質保証にも有利であることを示している(Leeら、2022)。著者らは、鋳造工場におけるプロセス制御と不良バッチの予防のために、不均質を早期に検出することの重要性を強調している。

有意義な測定のために重要なこと

再現性のある信頼できる結果を得るためには、いくつかの要素が重要です。サンプル前処理は中心的な役割を果たします。清浄な表面と明確な形状は干渉要因を最小限に抑え、再現性のある測定を保証します。不活性ガスや真空調整可能なシステムは、酸化や望ましくない反応プロセスを防ぐのに有効です。

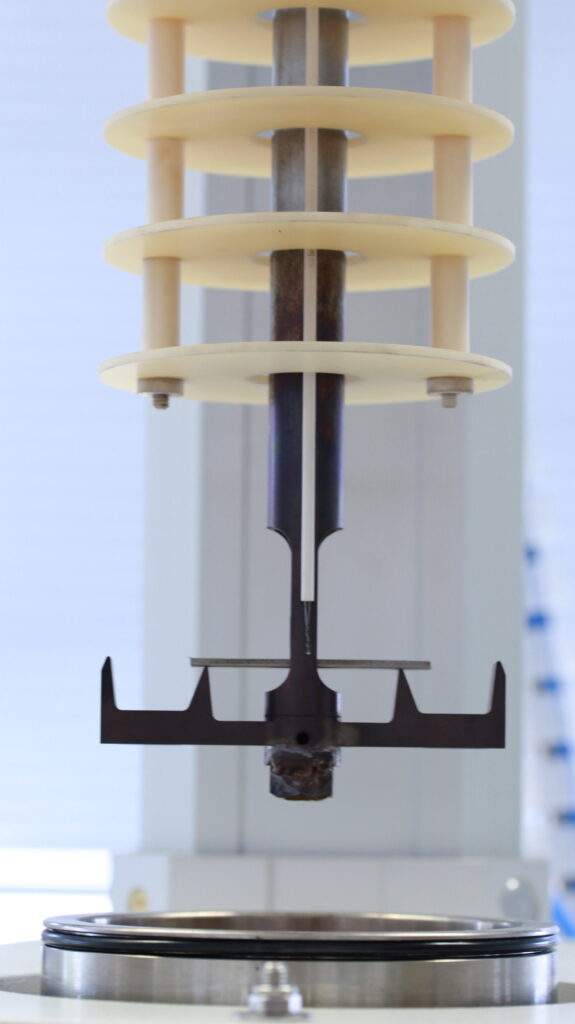

適切なフォースとチップ形状の選択は、測定信号に直接影響します。アプリケーションに応じて、ペネトレーション、コンプレッション、フレクサーチップが使用されます。最新のソフトウェアツールは、トランジションの自動検出や品質パラメータの文書化にも対応しており、これにより評価が大幅に簡素化され、スピードアップします。

TMAシステムの選択基準

TMAシステムを評価する際には、いくつかの点を考慮する必要がある。鋼合金では特に温度範囲が重要で、1000℃を超える高温領域までの測定が要求されることが多いからです。力の分解能は、高精度のアプリケーションのために、わずかな変形も検出できるほど微細でなければなりません。

再現性はもう一つの重要な基準である。文書化された長期安定性と測定値の一貫性は、長期にわたるバッチ分析の比較可能性を保証する。ソフトウェアと組織の両面で既存のラボ環境に簡単に接続できることは、継続的な運用にとって重要な利点である。

実験室と製造の付加価値

冶金分野におけるTMA測定技術の利点は多岐にわたり、バリューチェーンに直接的な影響を与えます。熱機械限界の正確な分析により、工業プロセスの正確な制御が可能になり、プロセスウィンドウが確保されます。TMAによる継続的な品質保証は、コストのかかる不良バッチを回避し、不合格率の低減に直接反映されます。

緩和と変態の直接測定データは、新合金のスケールアップと最適化を加速し、材料開発を大幅に効率化します。さらに、検証可能なデジタル測定プロトコルは、認証や納入証明の前提条件となることが多いため、TMAは規制要件の達成にも貢献します。

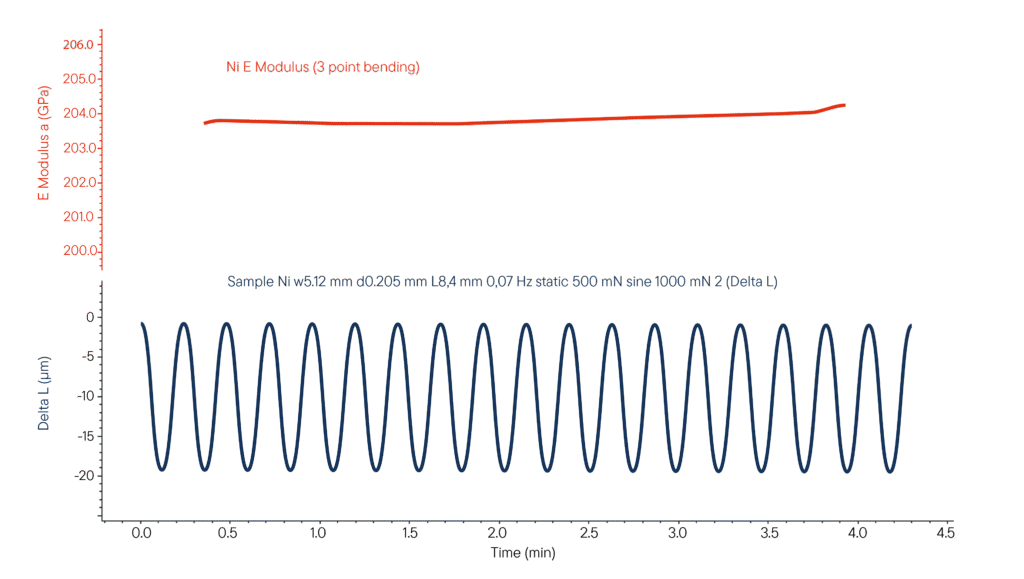

実例:ニッケルの弾性率の測定

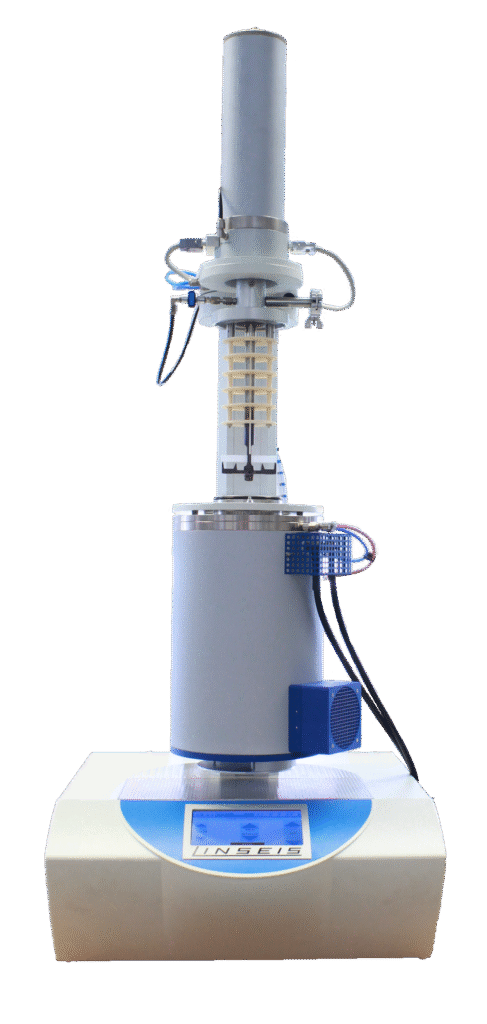

LINSEIS TMA L72は、様々な試験片に対して正弦波荷重プログラムを適用することを可能にします。これにより、ほぼ全ての材料の曲げ弾性率および弾性係数の測定が可能となります。当初は主にポリマー向けに設計されましたが、このシステムは近年、金属合金や純金属などの硬質材料の測定に最適化されています。荷重範囲を最大20 Nまで拡張し、試験片寸法を拡大したことで、要求の厳しい金属材料でさえ、高精度で特性評価できるようになりました。

典型的な三点曲げ試験では、長さ8.4 mm、直径5.12 mm、厚さ0.2 mmのニッケル試料を分析した。測定は50℃で実施され、500 mNの静的荷重に加え1 Nの正弦波荷重を印加した。得られた試料長変化量と算出された弾性率値は、文献データと極めて良好な一致を示した。装置の全温度範囲でこのような測定が可能な点は特に優れており、機械的特性の包括的なスクリーニングを可能にする。

文学

Bhattacharya, S. et al. (2023) ‘Thermal expansion and phase transition analysis of advanced steel grades using TMA’,Journal of Thermal Analysis and Calorimetry.

Lee, H.W. et al. (2022) ‘Using thermomechanical analysis for alloy batch validation in metal production’,Metallurgical and Materials Transactions A.

Meier, P. et al. (2021) ‘Process optimisation in foundries based on high temperature TMA measurements’,International Journal of Materials Research.