目次

はじめに:極限熱シナリオとしての再突入

宇宙船の地球大気圏への帰還は、ミッションの中で最も熱負荷のかかるフェーズのひとつである。 大気圏再突入時には、機体の外側で1500℃を超える高温が発生する。 ℃、高大気の衝撃波、摩擦熱、プラズマ効果によって引き起こされる。同時に、構造体には強い機械的応力が作用します。熱保護シールド(熱保護システム、TPS)は、宇宙船とその内部コンポーネントをこうした極限状態から保護する役割を担っており、理想的には複数回にわたって保護される。NASAやESAのような政府機関でも、また民間のスポンサーでも、再利用可能性という要件は、ますます現在の宇宙計画の焦点になってきている。

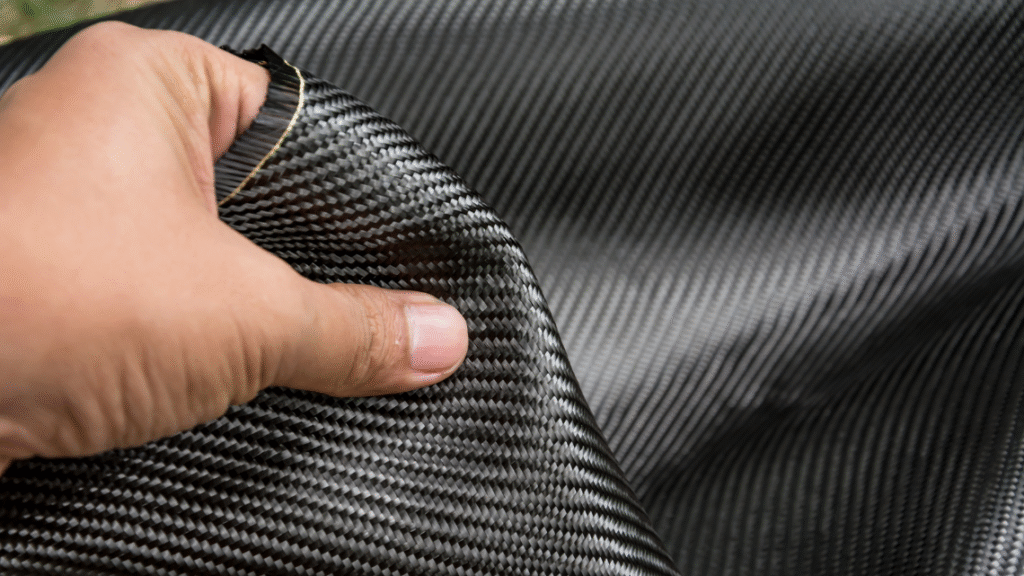

以前のシステムはアブレイティブ材料やセラミック材料に依存していたが、最近では、高い機械的強度と優れた熱伝導性という2つの特性を兼ね備えた材料、すなわち金属マトリックス強化複合材料(略してMMC)が注目されるようになってきている。これらの材料は、金属マトリックス(例えば B.アルミニウム、チタンまたはニッケル)にセラミック粒子または繊維(例.B.SiCまたはAl₂O₃)であり、材料に特に望ましい特性を与える。その可能性は特に、重量、複雑さ、コストを大幅に削減できる熱保護機能の構造的統合にある(Oluseyi et al.)

しかし、そのような材料が再突入の極端な要求に耐えられるかどうかの判断は、理論的なモデリングの仮定や古典的な材料試験だけに基づいているわけではない。それは 熱物性の正確な知識 特に、広い温度範囲にわたる熱拡散率、熱伝導率、熱容量が重要です。そこで、高温用途の材料特性評価で定評のある方法が活躍する: レーザーフラッシュ分析(LFA).

レーザーフラッシュアナライザーは、熱拡散率を非接触で高精度に測定する方法であることが証明されており、次のような熱伝導率測定の基礎となっています。 熱伝導率MMCのような複雑な材料の熱伝導率を決定する基礎となります。この方法は、実際のTPS構成に見られるような異方性や多孔性の試料に特に有効です。軸方向および半径方向の熱伝導率の有意義な評価が可能で、TPS材料の評価に不可欠な広い温度範囲で使用できます。

そこで本論文では、熱保護システム用のMMCを、レーザーフラッシュ解析を用いてどのように評価できるかを検討する。NASAの再利用可能な金属TPSコンセプトの開発(NASA LaRC, 2004)や、MMCの高温特性評価に関する最近の材料科学研究(Oluseyi et al., 2021)など、現在の研究成果を用いている。焦点は材料特性そのものだけでなく、実際の応用シナリオの文脈における計量要件とLFAデータの解釈にも当てられている。

その目的は、宇宙用途の金属複合材料の熱物理学的評価について十分な根拠を持った洞察を提供し、再利用可能なヒートシールドの開発に最新の分析手法が貢献していることを実証することである。

材料技術基盤:次世代TPS材料としての金属基複合材料

再利用が可能で、同時に過酷な条件下でも信頼性を維持する必要がある熱保護システム(TPS)にとって、適切な材料を選択することは重要な基準です。航空宇宙産業では、断熱効果、機械的完全性、質量削減の間の緊張関係が数十年にわたって支配的でした。この点で、金属基複合材料(MMC)は、セラミックやアブレイティブポリマー複合材料といった従来のTPS材料に代わる魅力的な選択肢を提供します。

MMCは、多くの場合アルミニウム、チタン、ニッケルなどの金属マトリックスから成り、その中にセラミック粒子(例えば 例:炭化ケイ素、酸化アルミニウム)または短繊維。両相の組み合わせにより、熱伝導性、酸化安定性、高温強度、耐熱衝撃性などの特性をシステムレベルで最適化することができる(Oluseyi et al.)

TPS部品にMMCを使用することを支持する主な論拠は、熱機能を構造的に統合できる可能性である。従来のTPS層は、例えばタイルやパネルとして、耐荷重構造に追加的に適用しなければならないことが多かったが、MMCは耐荷重、熱伝導、熱減衰システムとしての役割を同時に果たすことができる。これにより、全体の重量が軽減されるだけでなく、熱サイクルを繰り返しても剥離や亀裂が生じにくくなり、再利用性が向上します。

しかし実際には、MMCの特性はそれぞれの材料系、製造ルート、微細構造に大きく依存する。例えば、アルミニウム-SiC複合材料は、高い熱伝導性と低い密度が特徴ですが、600℃以上の酸化安定性は限られています。 °C.一方、チタン系MMCは、1000℃を超える高温まで優れた高温安定性を示す。 しかし、加工や繊維とマトリックスの結合という点では、より大きな課題がある。

従って、これらの材料をTPS用途に特化させるためには、熱物性、特に温度依存性熱拡散率と熱伝導率を深く理解することが不可欠である。

最新のMMCのもう一つの特徴は、特にレーザー粉末床溶融法(LPBF)や指向性エネルギー堆積法(DED)などのプロセスによる積層造形によって、製造性が向上していることである。これらにより、局所的な微細構造を目標に合わせて調整し、熱機械応力をよりよく補正できる段階的な材料遷移を統合することが可能になります。レーザーフラッシュ分析などの手法と組み合わせることで、これらの材料システムを開発するだけでなく、精密に試験・評価することができます。

そこで次節では、レーザーフラッシュ分析(LFA)の計測手法を紹介し、高温領域におけるMMCの決定的な熱物理特性を正確に決定するために、この手法をどのように使用できるかを説明する。

測定技術:MMCの熱特性評価の鍵となるレーザーフラッシュ分析

高温条件下での材料の熱的性能は、次の3つのパラメータに大きく依存する。 熱伝導率 (λ)その 熱拡散率α) と 比熱容量(cp). 1000℃以上で使用される金属マトリックス強化複合材料(MMC)の場合 の熱保護システム(TPS)として機能させるためには、これらの特性を材料ごとに正確に測定することが不可欠です。レーザーフラッシュ分析(LFA)は、熱拡散率を測定する標準的な方法として確立しており、特に高温用途に適しています。

LFAは 過渡非接触測定原理平らな試料板の裏面に、短い高エネルギーのレーザーパルスを照射する。その結果生じる反対側の温度上昇を赤外線センサーで測定する。経時的な温度応答から熱拡散率を求めることができる。 α を直接測定した。熱伝導率 λの関係から生じる:

\(

\lambda = \alpha \cdot \rho \cdot c_p

\quad \text{mit} \quad

\begin{cases}

\lambda :\テキスト{熱伝導率(W/m・K)}。\\

\alpha :text{熱拡散率(m$^2$/s)} \lambda : 熱拡散率(m$^2$/s)\\

\rho :text{density (kg/m$^3$)} \rho : テキスト{密度(kg/m$^3$)

\\ c_p :

\Ȃ Ȃ Ȃ Ȃ Ȃ Ȃ Ȃ{cases}

\)

ここで ρ は密度、cpは材料の比熱容量である。これら2つの値は、通常別々に決定するか、文献値やDSC(示差走査熱量測定)などの補助的な測定方法から使用することができる。

LFAの主な利点は、この方法が次のような複雑な材料にも使えることである。複雑な非均質材料や異方性材料にも使用できることです。 MMCでは一般的です。サンプルの厚さ、レーザーエネルギー、検出時間を目標に合わせて選択することで、熱伝導率の高い材料も低い材料も分析できます。これは、熱伝導の方向依存性が高い層状構造や方向性のある微細構造を持つTPS部品に特に関連します。

さらに、LFA測定は広い温度範囲で行うことができ、サンプル材料やセンサー技術によっては2800℃まで可能です。これにより、摩擦による加熱から最終飛行段階での冷却まで、再突入のさまざまな段階におけるTPS材料の温度挙動を継続的に分析することができます。

古典的な個別測定に加え、LFAは次のような用途にも使用できる。 時間と温度に依存する曲線これは、特に航空宇宙部品の再利用性という観点で価値があります。マイクロクラックの形成、剥離、酸化攻撃などの熱損傷は、機械的試験で不具合を検出するよりもずっと前に、熱拡散率の測定可能な変化として現れることがよくあります。

TPS開発の実用化において、LFAは材料評価だけでなく、以下のような用途にも使用されるようになってきている。 数値モデルの検証(z.FEMやCFD)の検証、生産中の工程管理(例.製造中の工程管理(例えば、積層造形後)、および高応力コンポーネントの連続リリースに使用します。

ケーススタディ:NASA-X-33とMMCによる金属TPSの開発

再利用可能な宇宙システム開発の一環として、NASAは1990年代末にX-33技術実証機を打ち上げた。 X-33技術実証機 新しい基準この無人テスト車両は、より大規模な 再使用型ロケット(RLV)計画 このプロジェクトは、経済的で完全に再利用可能な宇宙へのアクセスを可能にする技術をテストすることを目的としていた。このプロジェクトにおける最大の課題のひとつは、堅牢で軽量、かつ再利用可能な宇宙船の開発だった。 サーマルプロテクションシステム(TPS)– そして、ここでの焦点は 金属コンセプトであり、以前のアブレイティブ・システムとは大きく異なっていた(NASA LaRC, 2004)。

いわゆる 金属熱保護システム(METTPS)は、耐酸化性の金属カバー層を持つ 耐酸化性金属カバー層典型的にはインコネルまたはチタン合金製で、熱絶縁コア(例えば例えば、ステンレス鋼やチタン製のハニカム構造)。このようなシステムにはいくつかの利点があります:構造的に一体化でき、高い機械的耐荷重性を持ち、衝撃に強く、多くのセラミック・ソリューションとは異なり、損傷した場合はセグメントごとに修理することができます。

しかし、これらのシステムの性能は、使用される材料の熱物性に大きく依存する。 使用する材料の熱物性に大きく依存する。 から。の正確な知識 熱伝導率と熱拡散率は、TPS内の温度分布を正しくモデル化し、熱機械的挙動を予測し、局所的なホットスポットを回避するために必要です。

このプログラムでは最終的に、熱負荷容量が十分に高く、剥離傾向が低く、再利用性に優れたMMCベースのバリエーションがいくつか特定された。これらのシステムは、構造支持金属の利点と制御された熱伝導を兼ね備えており、サブオービタルまたは軌道上の宇宙船で繰り返し使用するのに理想的でした。ドリームチェイサーのTPSシステムや、スターシップ・プロジェクトの熱シールド用金属表面パネルなど、後のコンセプトもまた、この材料と試験哲学に基づくものであった。

結論と展望再使用可能な宇宙材料開発の鍵となるLFA

再利用可能な熱保護システム(TPS)の開発は、現代の航空宇宙技術における重要な課題である。ここでは、特に金属マトリックス強化複合材料(MMC)が満たす特性である、高い熱機械的強度と構造的一体性を併せ持つ材料に焦点を当てている。金属マトリックスとセラミック強化材からなるハイブリッド構造により、熱伝導性、強度、耐熱性を広い範囲で調和させることができます。しかし、適切なMMCシステムの選択は、特に現実的な高温条件下での熱物理特性の信頼性の高い特性評価によって決定されます。

レーザーフラッシュ分析(LFA)は、このような状況において不可欠な手法としての地位を確立している。LFAは、広い温度範囲にわたって熱拡散率を正確に測定できるだけでなく、異方性材料や複雑な構造を持つ材料の分析も可能です。LFAが方向依存性のある熱伝導率挙動を検出できることは、特に最新の段階的または付加的に製造されたMMCにおいて非常に重要です。

精密な熱解析と数値シミュレーションを組み合わせることで 精密な熱解析と数値シミュレーションLFAの測定値は、実際の動作条件下での温度場、熱応力、構造挙動を予測するために、有限要素モデルに直接転送することができます。さらに、この手法は、再利用可能なTPSコンポーネントの品質モニタリングや経年劣化解析にも適しています。この側面は、スターシップ、ドリームチェイサー、スペースライダーなどの宇宙システムの周期的な使用が増加していることから、ますます重要になってきています。

今後の発展により、LFAの役割はさらに拡大する可能性がある。これにより インライン特性評価 例えば、設置スペースでの光パルス発生と赤外線検出を備えた小型化LFAシステムを通じて、工業プロセスにおける付加製造MMC。以下との結合 熱重量測定 (TGA), ジラトメーター(DIL) および 示差走査熱量計(DSC )を用いてcp値と密度値を同時に測定することで、熱伝導率の導出精度の向上が期待できます。

デジタル・ツインやAIがサポートする材料モデルなど、デジタル材料開発の文脈において、LFAデータはデータに基づく将来のTPS材料の選択と最適化のための不可欠な基礎となる。したがって、この方法は、既存の設計の実験的検証に貢献するだけでなく、仮想空間における新しい材料コンセプトの目標開発も可能にします。

MMCのような革新的な材料、LFAによる精密な特性評価、そしてインテリジェントなシミュレーション設計の組み合わせは、将来のミッションの性能、コスト、安全性に直接的な利益をもたらし、再利用可能な宇宙システムの開発における持続可能な進歩を約束する。

情報源リスト

Oluseyi P. Oladijo et al. (2021). 金属基複合材料の高温特性. 材料百科事典:複合材料。Elsevier. https://doi.org/10.1016/B978-0-12-819724-0.00096-3

NASA熱保護材料部門。(2023).TPS材料の試験と製造:レーザーフラッシュ分析(LFA)の使用。NASA ウェブサイト。 https://www.nasa.gov/thermal-protection-materials-branch-testing-and-fabrication/?utm_source=chatgpt.com