Linseis Messgeräte GmbHと共同で RECENDT GmbH (非破壊検査研究センターGmbH)との協力によりディラトメーターシステムに基づくリアルタイム粒度分布測定システム (DIL L78/RITA)および適応された レーザー超音波ソニック(LUS)を開発しました。

粒度はLUSデータから以下のように決定される:

非破壊NDT技術である「レーザー超音波」(LUS)は、周波数に依存する超音波減衰 𝛼(Ǔ)の評価に基づく粒径のその場分析を可能にする。

周波数依存の超音波減衰は、以下のべき乗則を用いてモデル化される:

𝛼(𝑓)=𝑎+𝑏𝑓𝑛

減衰係数ǖ(↪L_1D45↩)は、吸収係数ᵅ、散乱係数𝑎、周波数𝑓、指数𝑛で構成され、吸収係数は内部摩擦損失を表し、散乱係数は興味深い粒径パラメータ(平均粒径に比例)です。 指数𝑛は、音響波長と平均粒径の比に起因し、レイリー散乱(𝑛=4)、確率散乱(𝑛=2)、幾何散乱の3種類に区別できる[1]。

散乱係数と対象粒径↪Lu_1D437 の関係は以下のようにモデル化される:

𝛼(𝑓)=𝑎+𝐶 (𝐷-𝐷0)𝑛-1𝑓𝑛

散乱係数ᵄは、材料依存パラメータ↪L_1D436↩ と平均粒径の相対変化↪L_1D437↩-𝐷0(𝐷0 – 初期状態の粒径)の積である。 ある温度条件下での顕微鏡写真から得られた平均粒径の値を用いてモデルのキャリブレーションを行うことで、パラメータ↪L_1D436 が得られます [2]。

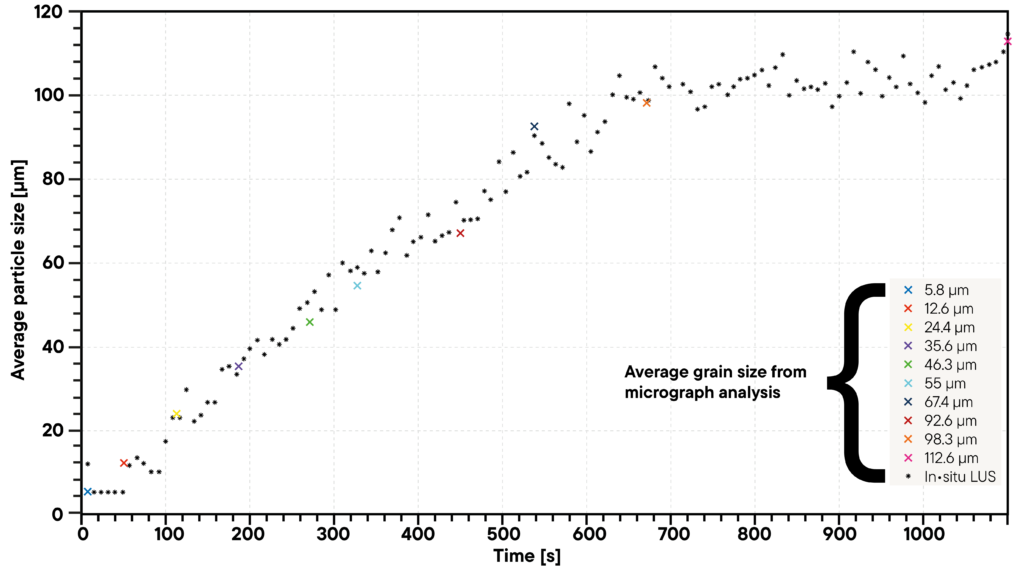

この減衰モデルを使用したレーザー超音波測定とデータ解析により、熱サイクル中の材料の結晶粒成長をリアルタイムで(その場で)把握することができます。 図2は、これらのLUSのリアルタイム結果(点)と、時間のかかる顕微鏡写真分析(色付きのX印)の印象的な比較を示しています。

引用

[1] Sarkar, A. Moreau, M. Militzer, and W. J. Poole, “Evolution ofustenite recrystallization and grain growth using laser ultrasonics,” Metall.Mater.Trans.A Phys. Metall.Mater.Sci., vol. 39 A, no.4, pp.897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt, and M. Militzer, “In-situ laser ultrasonic grain size measurement in superalloy INCONEL 718,” J. Alloys Compd., vol. 670, pp. 329-336, 2016, doi: 10.1016/j.jallcom.2016.01.222.