目次

固体の特性は、その物質を構成する粒子(原子や分子)の配列に大きく左右される。 配列が無秩序な場合、その物質は非晶質である。 結晶性物質では、粒子は規則的な間隔で一定のパターンで配列されている。

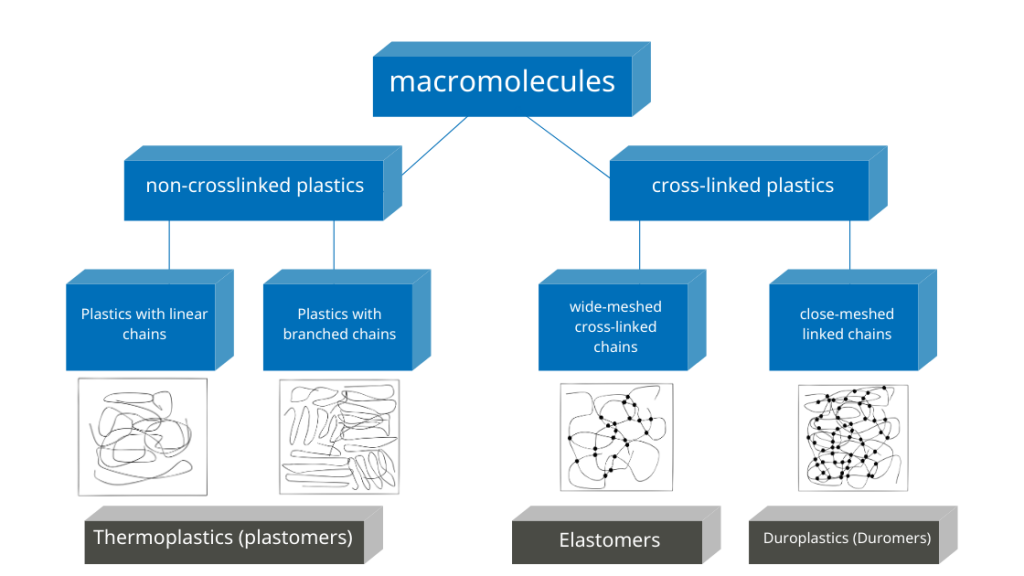

架橋ポリマー(デュロマー、熱硬化性エラストマー)は常に非晶質構造を持つが、熱可塑性ポリマーでは結晶が形成されることがある。 ほとんどの場合、結晶構造を持つ部分と非晶構造を持つ部分が隣り合って現れる。 この場合、半結晶性プラスチックとなる。

結晶化の程度は、プラスチックが固化する条件によって決まる。 固化時の温度と温度変化の速度が決定的な影響を与える。

結晶化による材料特性

プラスチックの結晶化は、密度、ガラス温度、溶融温度、固形度を高める。

その結果、寸法安定性や機械的摩耗に対する耐性も向上する。

同時に、熱膨張係数や液体・気体への浸透性が低下する。

これらの特性により、半結晶性ポリマーの応用範囲が広がる。

熱は結晶化の際に放出される。

この結晶化エンタルピーは、以下の方法で求めることができる。 示差走査熱量測定(DSC)で測定し、既知の値と比較することができます。

測定された結晶化エンタルピーと熱分析中に得られたその他のデータにより、ポリマーの生産と品質管理の最適化が可能になります。

結晶化

ポリマーの液体から固体への転移には2つの方法がある:溶融ポリマーが固化する方法と、過飽和溶液から析出する方法である。 この過程で高分子は運動エネルギーの大部分を失い、熱として環境に放出される。

限られた温度範囲内で、ボール状の分子鎖は「伸びる」ことができる。 そうすることで、高分子が折りたたまれた平行構造になる。 ポリマーの中には、異なる分子の鎖が互いに平行に並ぶものもある。 このような構造の形成は結晶化と呼ばれる。

結晶構造の形成には、結晶化核と呼ばれる出発点が必要である。 このような核は、すでに結晶性のポリマーや石英のような外来分子の最小量である。 結晶はこの核を中心に、他の結晶やアモルファス状に固まった物質に出会うまで成長する。 融液や溶液に結晶化核を加えることで、結晶の数や大きさに影響を与えることができる。

どの物質が核に適しているかは、個々のポリマー系によって異なり、実験的に決定しなければならない。 結晶成長に必要な時間と最適な温度範囲も実験によって決定される。 これには熱分析法が適している。

再結晶

再結晶とは、結晶が新たに形成され変化することである。 このプロセスは、結晶性または半結晶性物質の温度がある値に達したとき、あるいはポリマーが機械的外力によって変形したときに、不随意に起こる。 また、粒子の移動度の増減にも関係する。 再結晶は、要求される材料特性をもたらすために、的を絞った方法で使用することができる。 この目的のために、様々なプロセスが利用可能である。

延伸による後結晶化

この製法は合成繊維、フィルム、中空体の製造に用いられる。 合成繊維やフィルムは、加熱したポリマーを押し出すことによって製造される。 この工程では、材料はノズルなどの開口部から高圧で押し出され、その形状になる。

その後、引張力を加えることで分子鎖が伸び、平行に配列する。 中空体(キャニスター、ボトル)は、内部の過圧によって膨張するブランクから製造することができる。 これにより材料に引張応力が発生し、結晶化が起こる。

溶液からの再結晶

溶液中では、ポリマーの高分子は均一に分散している。 過飽和状態になると、つまり溶液中の高分子の濃度が、溶液のそれぞれの温度における最大溶解度以上になると、高分子は固体状態で沈殿する。 そうすることで高分子は再配列し、結晶構造を形成することができる。

結晶化の前提条件は、結晶成長に必要な最適温度と時間を維持することである。 再結晶は、凝縮核を加える(溶液に “接種する”)ことでサポートし、コントロールすることができる。