目次

サーマルインターフェイス材料(TIM)は、効率的な熱放散を確保し、局所的な温度過昇を防ぐために電子機器に使用されます。 これにより、電気機器やコンポーネントの信頼性と安定した動作が保証されます。

サーマル・マテリアルとは?

熱伝導率はわずか0.0263W/MKで、空気は史上最悪の熱伝導体である。 したがって、熱の蓄積を防ぐためには、部品間の空気の混入は避けなければなりません。 TIMは、凹凸、公差、粗さによって生じる隙間を塞ぎ、空隙が生じないようにするお手伝いをします。

熱中間材料は、例えば次のような様々なデザインのものがある:

- 熱伝導ペースト、

- 熱伝導性接着剤、

- グラファイトとアルミ箔、

- フォームとGELフィルム、

- 片面および両面粘着熱伝導ホイル、

- 相変化材料(PCM)、

- シリコーン含有エラストマーとシリコーンフリーエラストマー、

- カプトン・ディスクとマイカ・ディスク、

- 酸化アルミニウム材料

多くの場合、適切な中間材料を見つけるのは容易ではない。 しかし、十分に設計された熱管理システムは、電子部品の最適な機能と長寿命のために不可欠です。

ギャップフィラー

ペースト

パッド

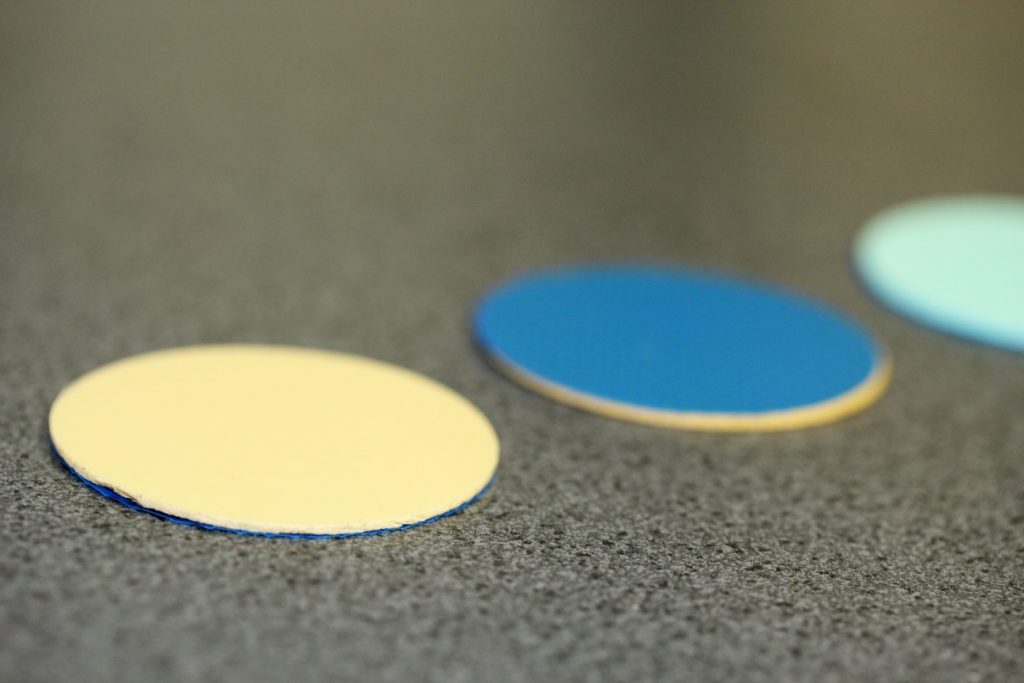

スタックとしてのパッド

どのTIMがどの用途に最適か?

すべての材料が、エレクトロニクスのあらゆる用途に対応する万能材料として適しているわけではありません。 完璧なTIMを見つけるために、材料研究分野の開発者は、熱抵抗、熱伝導率、熱インピーダンス、接点対の機械的公差、温度範囲、環境適合性など、多種多様な材料特性を考慮しなければなりません。

どの材料が最も適しているかは、用途によって異なります。 TIMの主な3つのタイプは、熱伝導性フィルム、熱伝導性ペースト、熱伝導性接着剤です。 これらは特に、用途、層の厚さ、電気絶縁性、熱伝導率が異なります。

熱伝導相

熱伝導性ペーストは、例えばヒートシンクと電子部品の間に熱伝導層を形成するためによく使用される。 これらの熱伝導性ペーストは通常、最大約50μmという非常に小さな層厚で塗布されます。 50 µmです。 そのため、部品間の距離を大きくすることはできません。 実際には、過剰な量のペーストが使用されることが多い。 しかし、ペーストの塗布を控えめにしすぎると、すべての空気混入物を補うことができないため、かえって危険な場合があります。

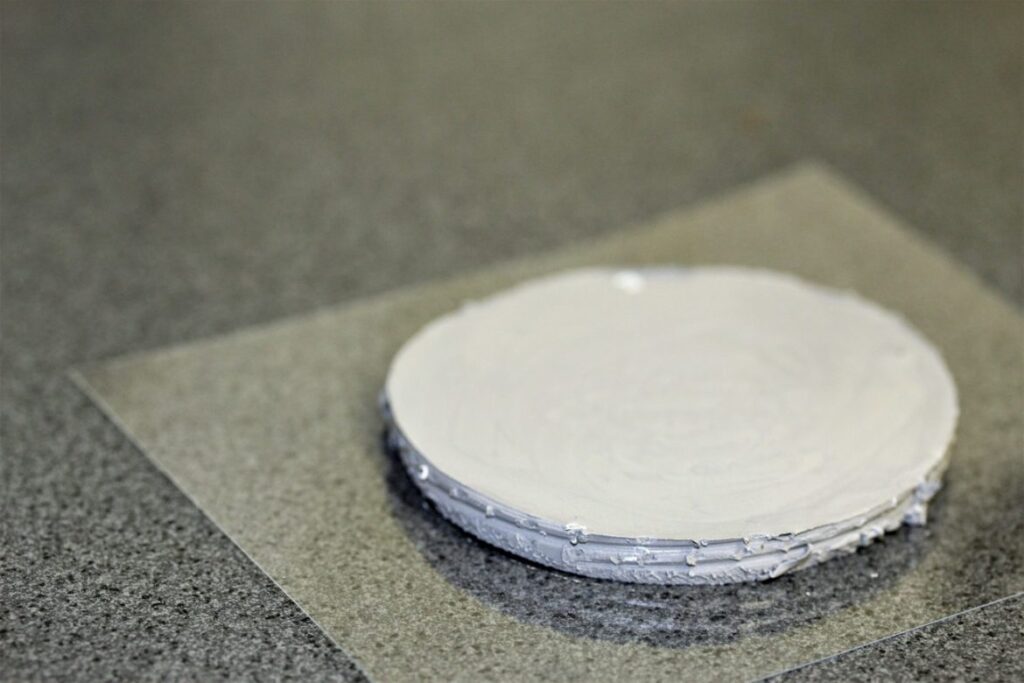

相変化材料

相変化材料は、従来のサーマルペーストをさらに発展させたものです。 プレート材料であるこれらのTIMは、連続した層厚を持つため、ヒートシンクに直接きれいに取り付けることができます。 さらに、PCMはその相変化温度によって特徴付けられます。 45~55℃の温度で、これらの材料の粘性は固体から軟質へと変化する。 その結果、これらの材料は、適用される部品間のあらゆるスペースに流れ込む。 温度が再び相変化温度を下回ると、それぞれの媒体は接点との接続が切れることなく初期状態に戻る。

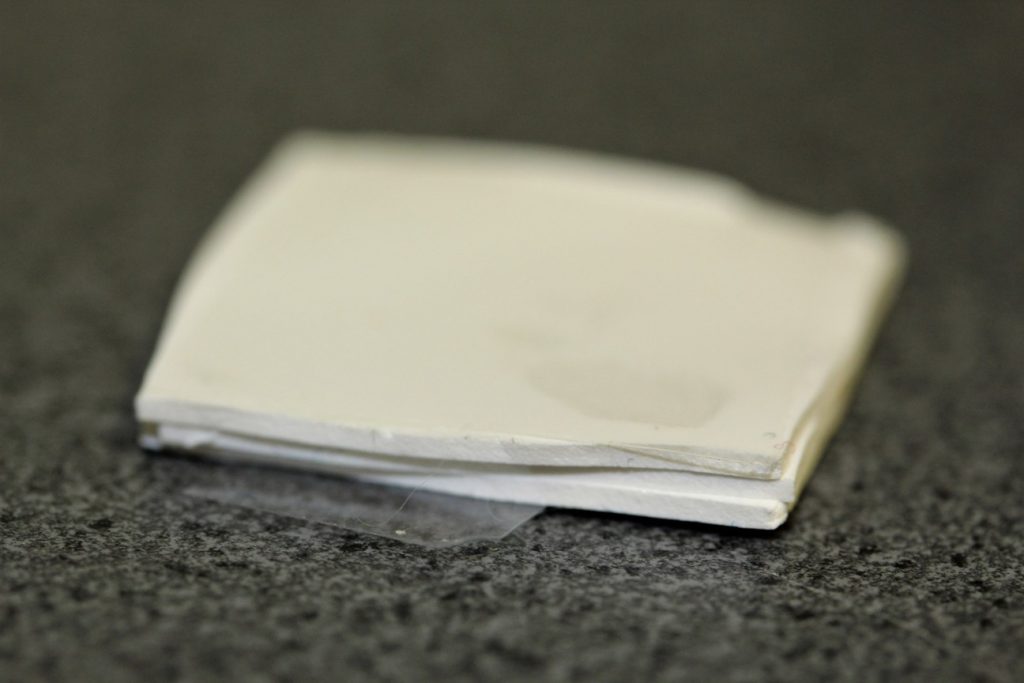

表面仕上げとTIMの選択

サーマルペーストや接着剤を使用するためには、表面の公差がほぼ理想的でなければならない。 これが保証できない場合や、これらの材料の取り扱いが複雑すぎる場合は、通常フィルムが使用される。 これにより、最大5ミリメートルのエアギャップを補うことができる。 ただし、これらのTIMは強度が高いため、熱抵抗は高くなる。

熱インターフェース材料の応用分野

多種多様なプロセスで製造される多数のサーマル・インターフェイス材料は、最良の設計手法の変化を示している。 エレクトロニクスの空冷はますます減少し、ヒートシンクが増え、高温の部品が金属ハウジングやその他の放熱面に接続されるようになっています。

この変化は、しばしば望まれる部品の小型化にも役立つ。 部品密度が高くなると、冷却に利用できる空気量が減少し、同時に残りの空気の循環が妨げられる。 そのため、もともと強制空冷のために冷却ベンチレーターが使用されていたシステムでは、今日では通常、ファンレス設計が好まれている。

TIMの日常生活

TIMは現在、自動車エレクトロニクス、コンピューター、メモリー、ゲーム分野、オプトエレクトロニクス、航空宇宙産業など、幅広い用途で使用されている。 さらに、電子機器パッケージング、家電製品、照明技術、医療技術、産業オートメーションにおいても、優れた熱管理を可能にしています。

高精度測定は最適化された熱管理の基礎となる

最適化された熱管理

無数の応用分野があり、材料の種類も膨大であるため、サーマルインターフェイス材料は材料研究にとって大きな課題となっている。

エレクトロニクス分野における熱管理は極めて複雑であり、適用されるTIMの材料特性に関する正確な知識を必要とする。

これらの仕様は サーマルインターフェイス材料テスター熱流体、サーマルペースト、弾性熱伝導体、相変化材料などの熱界面材料の熱インピーダンスを測定し、熱伝導率を決定します。

このような知識があれば、部品とインターフェース材料の連携を完璧なものにし、複雑な電子アプリケーションに最適な熱管理を開発することができる。