Indice dei contenuti

Introduzione

La riduzione diretta del minerale di ferro con l’idrogeno è fondamentale per la decarbonizzazione dell’industria siderurgica. I processi basati sull’idrogeno consentono una significativa riduzione delle emissioni di CO₂ rispetto alla riduzione convenzionale con vettori di carbonio. Le elevate sfide tecniche legate alla reattività del gas, al controllo della temperatura, alle caratteristiche del pellet e alle condizioni di pressione rendono i dati cinetici convalidati sperimentalmente una risorsa fondamentale per lo sviluppo di reattori industriali di riduzione diretta dell’H₂. I sistemi TGA e STA di Linseis forniscono dati di misurazione estremamente precisi sui percorsi di reazione, sulle fasi intermedie e sulle dinamiche dell’atmosfera, informazioni essenziali per ottimizzare e modellare la riduzione dell’idrogeno (Kim et al., 2021; Ratzker et al., 2025).

Chimica delle reazioni e fondamenti dei processi

La riduzione dell’ossido di ferro(III) (Fe₂O₃) con l’idrogeno procede per gradi attraverso Fe₃O₄ e FeO fino al ferro metallico. La velocità e l’efficienza di queste conversioni sono influenzate da numerosi fattori, tra cui la porosità, i difetti dei pellet, le proprietà di diffusione e i cambiamenti di atmosfera. I processi di diffusione e la pressione parziale dell’idrogeno determinano in larga misura i tassi di reazione, mentre il vapore acqueo che si forma durante la riduzione dell’idrogeno deve essere continuamente rimosso come prodotto di reazione per evitare la ri-ossidazione (Shankar et al., 2025; Fradet et al., 2023). La registrazione analitica simultanea delle variazioni di massa, degli effetti termici e delle fasi gassose è quindi essenziale per una comprensione completa del processo.

Configurazione dell'apparecchiatura e metodologia di misurazione

Il Linseis TGA L87 MSB è particolarmente adatta per analizzare campioni di polvere e materiali di riferimento grazie alla sua elevata sensibilità. Il controllo dell’atmosfera (che include H₂, N₂, Ar e le loro miscele) permette di variare le condizioni in modo controllato. L’accoppiamento con uno spettrometro di massa (MS) consente di analizzare in tempo reale i gas formati, in particolare l’H₂O e i potenziali sottoprodotti.

Il Linseis STA L81 combina termogravimetria (TG) e calorimetria a scansione differenziale (DSC)in modo che durante la reazione di riduzione non si verifichino solo variazioni di peso, ma anche effetti energetici quali reazioni endotermiche o esotermiche reazioni endotermiche o esotermiche. Soprattutto durante la transizione da Fe₃O₄ a FeO o da FeO a Fe, si verificano firme termiche caratteristiche che supportano l’interpretazione della cinetica di reazione e delle fasi intermedie.

Il Linseis STA HP L85 consente di effettuare misurazioni in condizioni di processo reali fino a pressioni elevate dell’idrogeno e flussi di gas controllabili con precisione. In questo modo è possibile simulare i processi su pellet completi; è possibile mappare le cinetiche dipendenti dalla pressione e dal flusso di gas, eseguire cambi di gas sotto carico e testare i controlli dei gas rilevanti per la sicurezza. La scelta flessibile dei portacampioni (staffa in platino per la polvere e crogiolo in ceramica per i pellet) completa l’adattabilità a diversi progetti di indagine.

Obiettivi sperimentali e strategia di valutazione

Grazie a queste piattaforme di misurazione, è possibile affrontare in modo pratico le seguenti domande di rilevanza scientifica:

- Cinetica di riduzione in funzione della temperatura: Analisi a 600, 700 e 900 °C, differenziazione dei tassi di reazione per diverse forme di pellet e polvere.

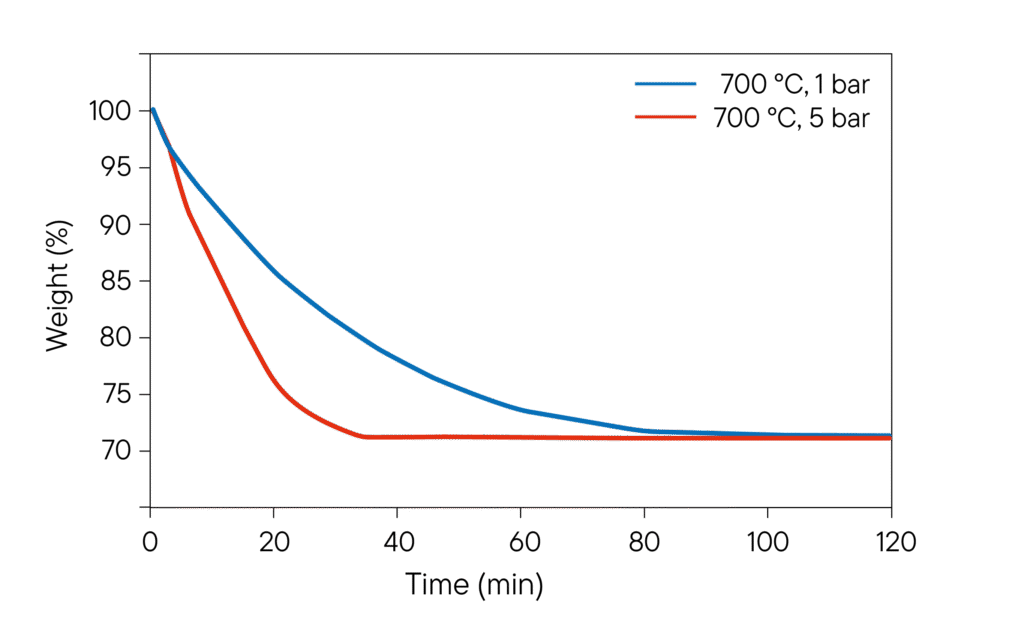

- Dipendenza dalla pressione: Serie di esperimenti a 1, 10, 30 e 50 bar; identificazione dell’influenza della pressione sul tempo di riduzione completa.

- Fasi intermedie ed energia: Analisi passo-passo delle perdite di massa (Fe₂O₃ → Fe₃O₄ → FeO → Fe) e assegnazione degli effetti termici caratteristici tramite DSC.

- Analisi in fase gassosa: Rilevazione in tempo reale dei prodotti di reazione tramite MScorrelazione tra la perdita di massa e l’evoluzione del gas idrogeno/acqua.

- Cambiamenti della microstruttura: Osservazione prima/dopo con la microscopia elettronica (ad esempio, cambiamenti nella struttura dei pori e nella crescita dei grani in funzione della pressione e della temperatura).

- Modellazione combinata: Derivazione di parametri cinetici che fungono da database per l’ottimizzazione e lo scale-up dei processi supportati dalla simulazione (Raabe, 2021; Fradet et al., 2023).

Applicazione e prospettiva industriale

I set di dati generati dai sistemi Linseis sono essenziali per la simulazione dei processi e per lo sviluppo di strategie di controllo negli impianti di riduzione diretta a base di H₂. Costituiscono la base per l’assicurazione della qualità dei pellet, aiutano a identificare le finestre operative e i limiti di sicurezza e consentono la modellazione di complessi fenomeni gassosi in un’ampia varietà di applicazioni industriali (Souza Filho et al., 2021; Ratzker et al., 2025).

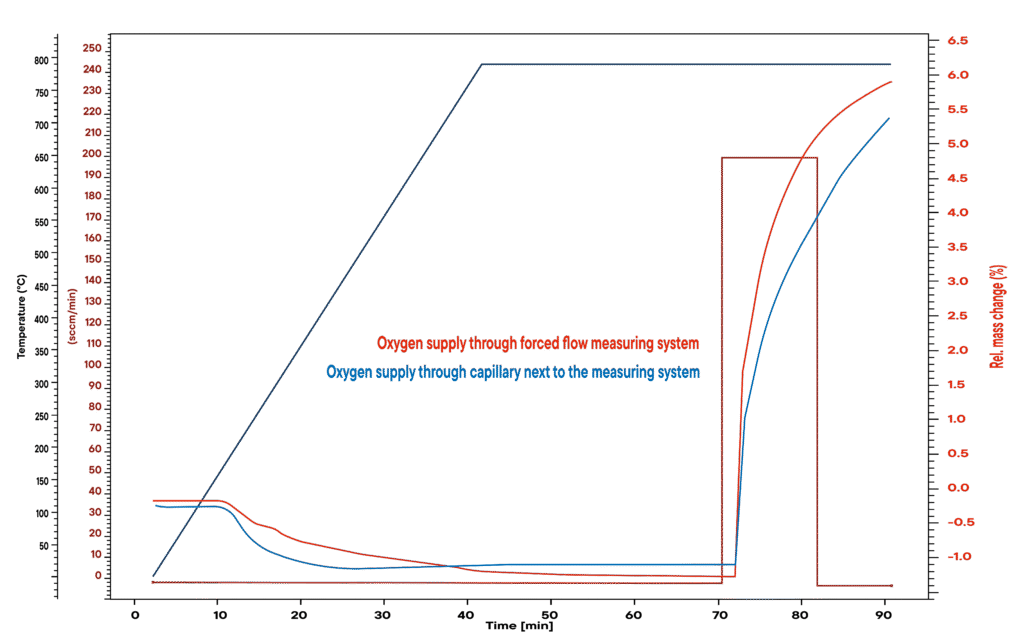

Oltre al seguente esempio sulla cinetica di ossidazione del rame, il concetto di Forced-Flow può essere esteso senza problemi ad ambienti a pressione controllata e a percorsi di reazione guidati dalla riduzione, consentendo un più ampio ambito operativo per studi avanzati su gas e solidi.

L’ossidazione del rame produce ossido di rame e la velocità di reazione dipende in larga misura dall’alimentazione del gas. Il principio del flusso forzato assicura che l’agente ossidante (O₂) venga distribuito rapidamente e uniformemente su tutto il materiale del campione fin dall’inizio. Questo permette alla reazione di avvenire molto più velocemente rispetto ai metodi convenzionali, dove il gas raggiunge il campione solo gradualmente.

La reazione per la formazione dell’ossido di rame è:

2Cu + O₂ → 2 CuO

Grazie al flusso di gas forzato, l’ossigeno reagisce in modo efficiente con il rame – per reazioni accelerate e analisi più precise in condizioni realistiche.

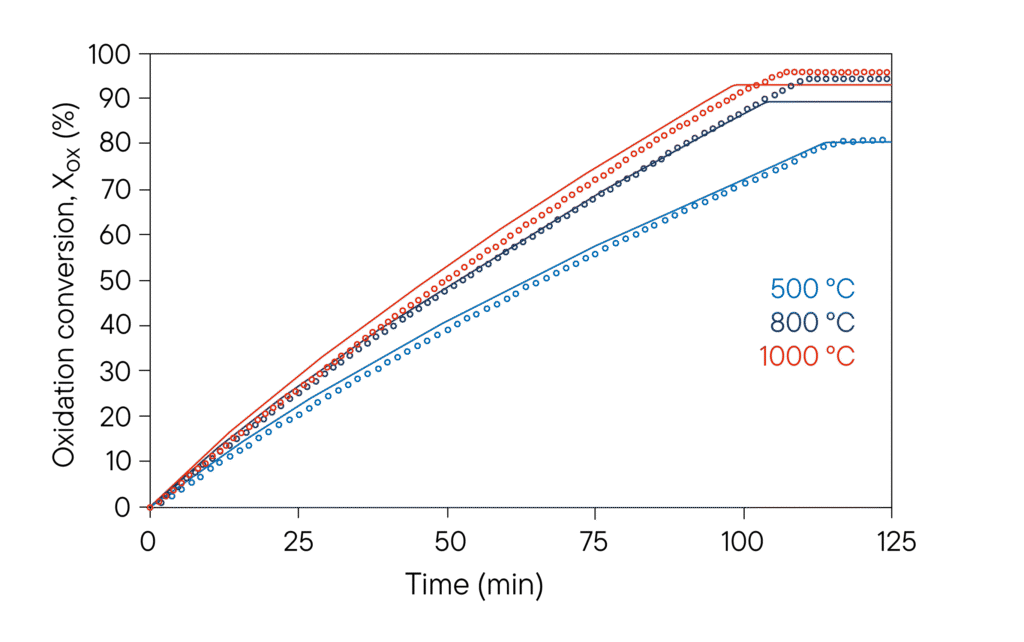

Curve di conversione rispetto al tempo ottenute da esperimenti di ossidazione all’aria di minerali di ferro macro TG (effettuati in una TGA Linseis L83) a 500, 800 e 1000 ◦C (linee grigie, nere e rosse, rispettivamente), utilizzando in tutti i casi crogioli sigillati con un coperchio perforato di allumina (porosità 0,10). I punti corrispondono ai risultati sperimentali e le linee continue rappresentano le previsioni del modello.

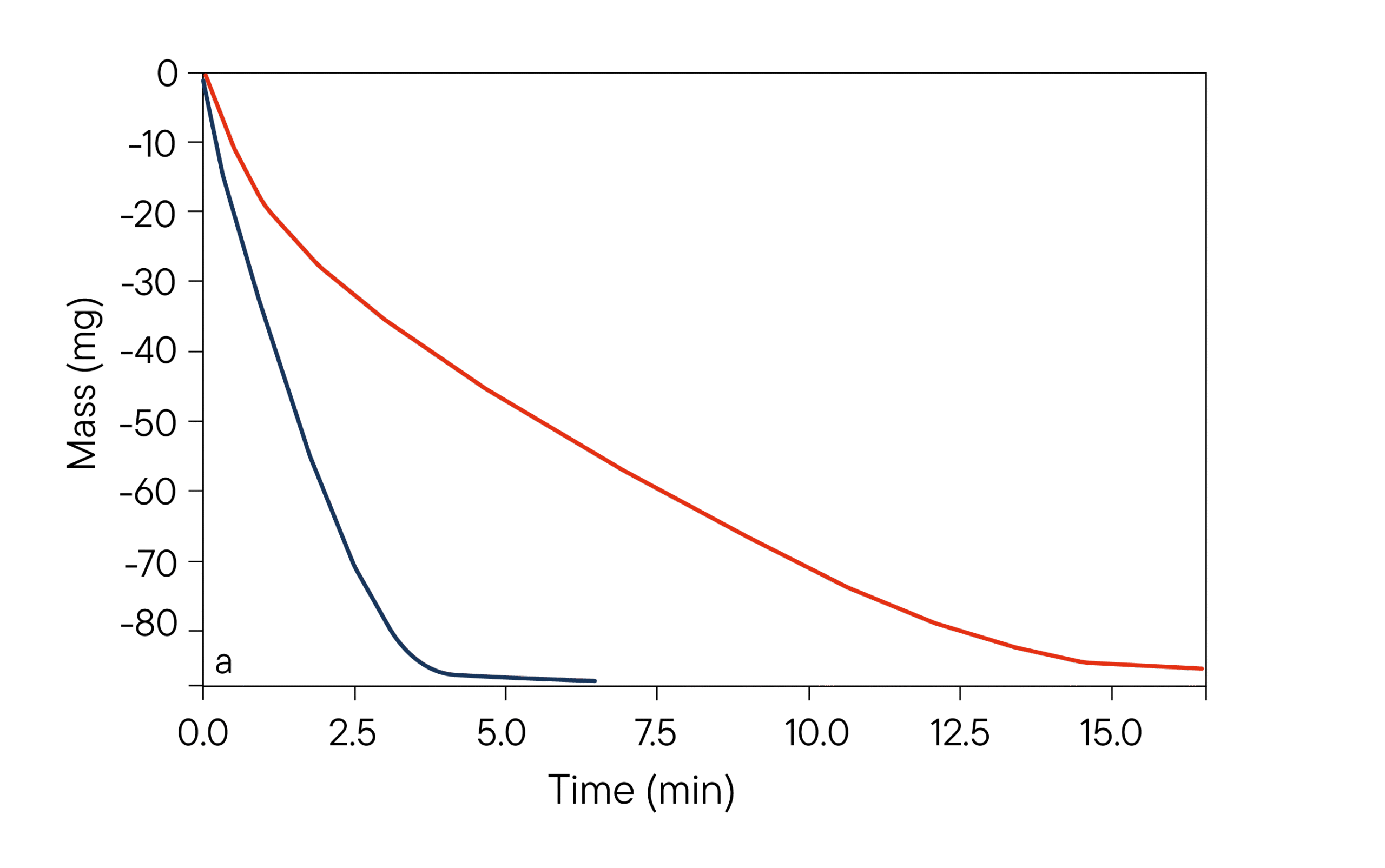

(a) Segnale di massa in funzione del tempo della TGA

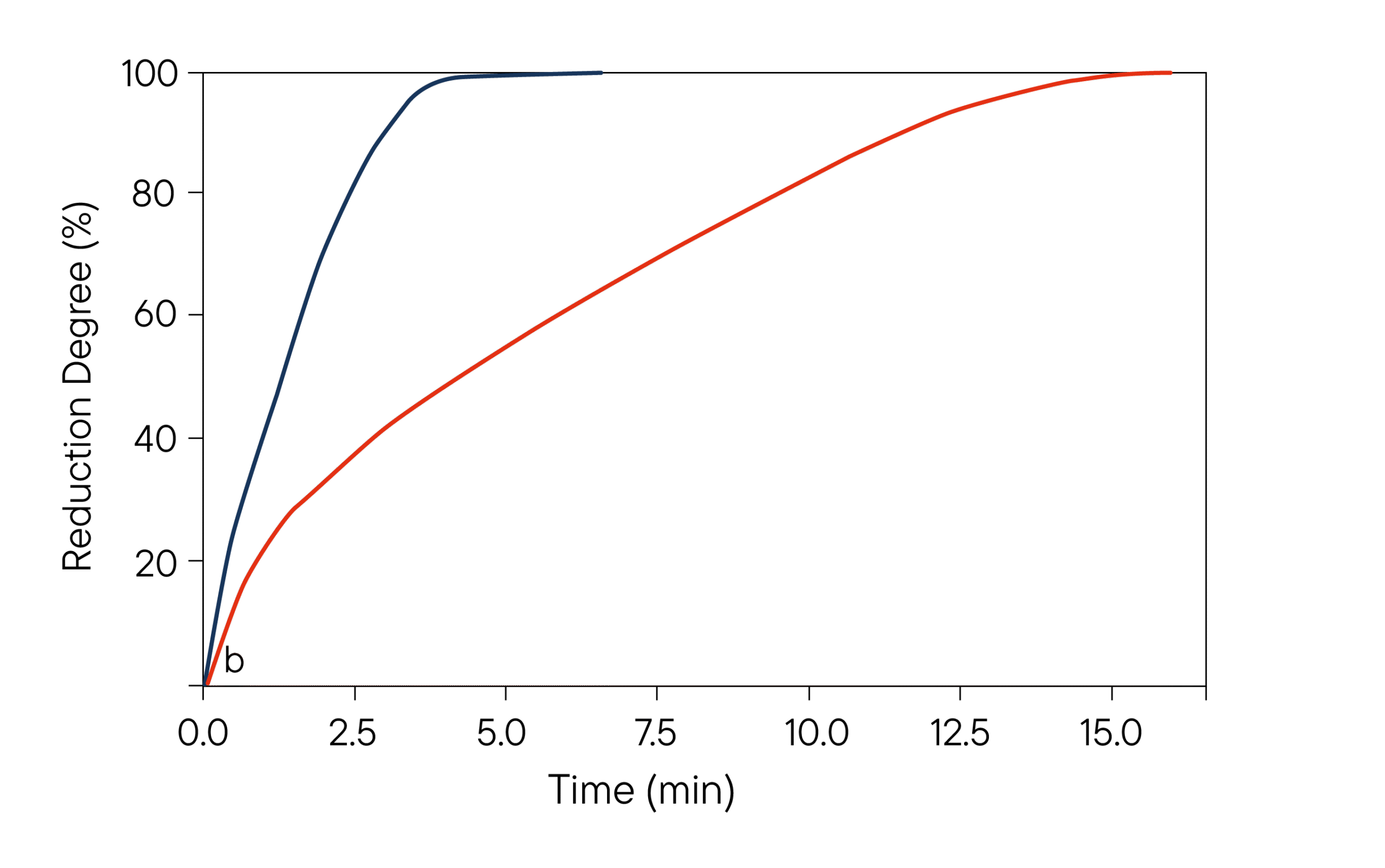

(b) Grado di riduzione (0e100%) in funzione del tempo

Conclusioni e prospettive

I dispositivi TGA e STA di Linseis consentono una combinazione unica di sensibilità, stabilità di temperatura e pressione, controllo rapido del cambio di gas e selezione flessibile dell’atmosfera. Sono ugualmente adatti per studi termodinamici di base e per test di processo orientati alle applicazioni su polveri e pellet. Le prospettive future includono la valutazione di miscele di gas complesse (ad esempio, H₂/CO/CO₂) e lo studio di cicli di idrogeno per futuri processi siderurgici completamente sostenibili (Ma et al., 2022).

Riferimenti

Fradet, Q., Kurnatowska, M., & Riedel, U. (2023). Riduzione termochimica di polveri di ossido di ferro con idrogeno: Revisione di studi selezionati di analisi termica. Thermochimica Acta, 725, 179552. https://doi.org/10.1016/j.tca.2023.179552

Kim, S.-H., Zhang, X., Ma, Y., Souza Filho, I. R., Schweinar, K., Angenendt, K., Vogel, D., Stephenson, L., El-Zoka, A., Mianroodi, J. R., Rohwerder, M., Gault, B., & Raabe, D. (2021). Influenza della microstruttura e della chimica su scala atomica sulla riduzione diretta del minerale di ferro con idrogeno a 700 °C. Acta Materialia, 212, 116933. https://doi.org/10.1016/j.actamat.2021.116933

Ma, Y., Souza Filho, I. R., Zhang, X., Nandy, S., Barriobero-Vila, P., Requena, G., Vogel, D., Rohwerder, M., Ponge, D., Springer, H., & Raabe, D. (2022). Riduzione diretta dell’ossido di ferro a 700 °C basata sull’idrogeno: Eterogeneità a livello di pellet e microstruttura. International Journal of Minerals, Metallurgy and Materials, 29(10), 1901-1907. https://doi.org/10.1007/s12613-022-2440-5

Raabe, D. (2021). Simulazione della riduzione diretta a idrogeno. Ricerca di Dierk Raabe. https://www.dierk-raabe.com/simulation-of-hydrogen-based-direct-reduction/

Ratzker, B., Ruffino, M., Shankar, S., Raabe, D., & Ma, Y. (2025). Evoluzione della microstruttura durante la riduzione diretta con l’idrogeno grazie a un caso di studio sull’ematite a cristallo singolo. Acta Materialia, 294, 121174. https://doi.org/10.1016/j.actamat.2025.121174

Shankar, S., Ratzker, B., da Silva, A. K., Schwarz, T. M., Brouwer, H., Gault, B., Ma, Y., & Raabe, D. (2025). Svelare la termodinamica e il meccanismo alla base dell’abbassamento delle temperature di riduzione diretta nelle miscele di ossidi.

Souza Filho, I. R., Ma, Y., Kulse, M., Ponge, D., Gault, B., Springer, H., & Raabe, D. (2021). Acciaio sostenibile attraverso la riduzione al plasma di idrogeno del minerale di ferro: Processo, cinetica, microstruttura e chimica. Acta Materialia, 213, 116971. https://doi.org/10.1016/j.actamat.2021.116971