يمكن العثور على البلاستيك في جميع مجالات الحياة، مثل التعبئة والتغليف والسيارات والمنسوجات والأدوات والألعاب والوسائط المتعددة وغيرها.

تكمن ميزة اللدائن في أن خواصها التقنية، مثل المرونة والصلابة ودرجة الحرارة والمقاومة الكيميائية يمكن تعديلها بأي طريقة تقريبًا باستخدام مواد أساسية وعمليات تصنيع وإضافات مختلفة.

البوليمرات الأكثر استخدامًا البوليمرات هي البولي إيثيلين (PE) والبولي بروبيلين (PP) والبولي فينيل كلوريد (PVC) والبوليسترين (PS) والبولي يوريثين (PUR) والبولي إيثيلين تيريفثاليت (PET).

عملية الطباعة ثلاثية الأبعاد للبوليمرات

القولبة بالحقن، وغالبًا ما يشار إليها أيضًا باسم القولبة بالحقن أو عملية القولبة بالحقن، والتي تعتمد على القولبة الأولية. تقوم ماكينة القولبة بالحقن بتسييل البلاستيك في شكل حبيبات وتحقنه تحت الضغط في القالب المقابل. تبرد المادة في القالب وتعود إلى الحالة الصلبة. يمكن بعد ذلك إزالة الجسم النهائي من القالب وإعادة صياغته إذا لزم الأمر. وتتمثل ميزة هذه العملية في إمكانية إعادة استخدام القوالب الأصلية وإنتاج كميات كبيرة جدًا بسرعة وفعالية من حيث التكلفة.

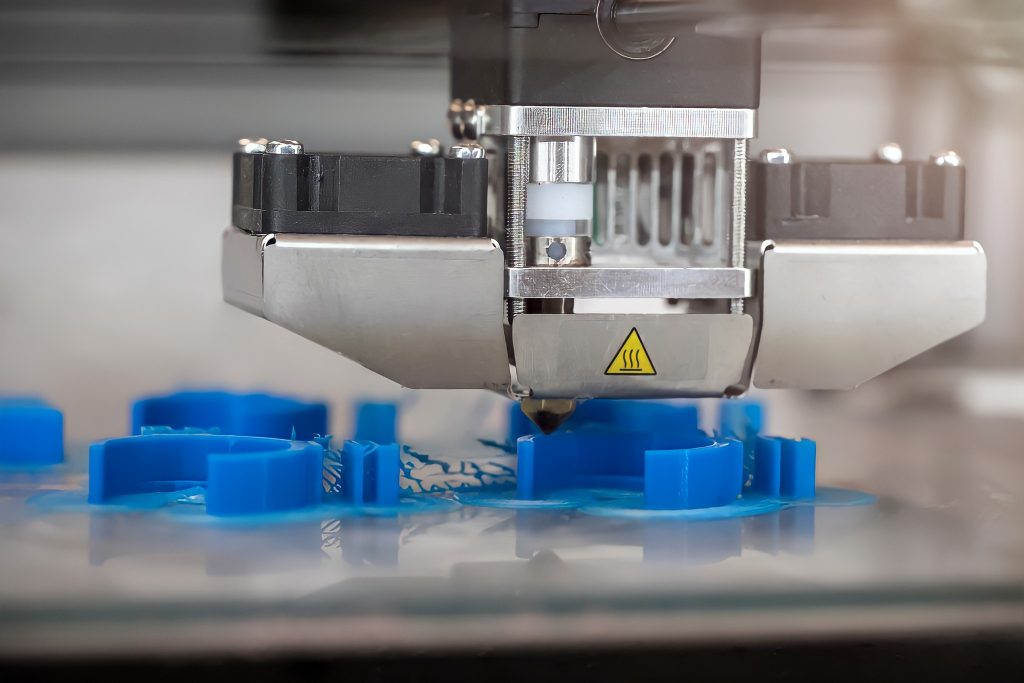

ومع ذلك، يتم أيضًا استخدام التصنيع الإضافي بشكل متزايد لإنتاج الأجزاء البلاستيكية. وتتمثل ميزة الطابعات ثلاثية الأبعاد مقارنةً بماكينات القولبة بالحقن في أنها أصغر بكثير، ولا توجد حاجة لإنتاج واستبدال القوالب الرئيسية ولا توجد حاجة إلى أدوات خاصة. التصنيع الإضافي مفيد بشكل خاص لإنتاج الأجزاء بكميات صغيرة أو ذات الأشكال الهندسية المعقدة. وبناءً على ذلك، تعتبر عمليات الطباعة مثالية لإنتاج النماذج الأولية والنماذج أو الأدوات الخاصة.

أصبحت الطابعات ثلاثية الأبعاد جاهزة الآن للإنتاج المتسلسل ويمكن استخدامها أيضًا بسعر رخيص نسبيًا للاستخدام الخاص. وهذا يعني أن التصنيع المضاف للأجزاء البلاستيكية يستخدم في العديد من المجالات، مثل الصناعة والبحوث والبناء والفن والصناعة وكذلك في المنزل.

النمذجة بالترسيب المنصهر (FDM)/ تصنيع الفتيل المنصهر (FFF)

البلمرة الضوئية

وهناك عملية شائعة أخرى هي البلمرة الضوئية المستندة إلى الحمام (البلمرة الضوئية في الحوض)، حيث يقوم مصدر ضوء بمعالجة انتقائية لراتنج البوليمر الضوئي في خزان. وتشمل هذه الطريقة الطباعة الحجرية المجسمة (SLA) والمعالجة الضوئية الرقمية (DLP). والفرق الرئيسي بين الاثنين هو مصدر الضوء، حيث تستخدم SLA نقاط الليزر بينما تستخدم DLP جهاز عرض ضوئي.

هناك عمليات أخرى يمكن استخدامها لتصنيع المواد البلاستيكية المضافة، مثل الصهر القائم على المسحوق، والذي يتضمن التلبيد الانتقائي بالليزر (SLS).

في هذه العملية، يقوم مصدر الطاقة الحرارية (الليزر) بإذابة جزيئات المسحوق في منطقة البناء ثم يتم وضع طبقة جديدة من المسحوق وتكرار العملية. وتتمثل إحدى مزايا ذلك في أن المسحوق غير المستخدم حول المكوّن يدعم البناء ويمكن بعد ذلك إعادة استخدامه. ويستخدم هنا مسحوق اللدائن الحرارية، مثل النايلون.

غالبًا ما تُستخدم البوليمرات الضوئية أو الشموع لتطبيق المواد النفاثة الحرة (نفث المواد). تقوم الطابعة بترسيب قطرات من المواد بشكل انتقائي على سرير الطباعة أو على الطبقة السابقة، والتي يتم معالجتها بعد ذلك. في هذه العملية، يمكن أيضًا استخدام مواد مختلفة في وقت واحد لنفس الكائن. وهذا مفيد بشكل خاص للمكونات المعقدة التي تتطلب بنية داعمة.

واعتمادًا على متطلبات المكونات المراد طباعتها، يمكن النظر في استخدام بوليمرات مختلفة، والتي تختلف في خواصها البصرية والميكانيكية والحرارية وكذلك درجة صعوبة الطباعة. والمواد الأكثر استخدامًا للطباعة ثلاثية الأبعاد هي PLA (حمض البولي لاكتيك)، وهو بلاستيك قابل للتحلل الحيوي مصنوع من مشتقات نشا الذرة وهو سهل الطباعة، و ABS (أكريلونيتريل بوتادين ستايرين) القائم على البترول. وهذا النوع الأخير قوي ومتين للغاية ويستخدم في التصميمات الداخلية للمركبات أو الألعاب، على سبيل المثال.

كما يتم استخدام PET وPETG (PETG (PET مع الجليكول) والنايلون والبولي بروبيلين (PP) وPMMA (المعروف أيضًا باسم زجاج الأكريليك أو زجاج زجاجي). يمكن تعديل مظهر وخصائص هذه المواد بإضافات مثل المعادن أو السيراميك أو الكربون أو الخشب بحيث يمكن، على سبيل المثال، تطوير خيوط موصلة للكهرباء أو مغناطيسية للطباعة ثلاثية الأبعاد لتطبيقات خاصة. وهناك مجموعة أخرى من البوليمرات المستخدمة وهي البوليمرات الضوئية أو الراتنجات التي يتم معالجتها طبقة تلو الأخرى باستخدام الأشعة فوق البنفسجية.

تشمل المشاكل أثناء الطباعة انسداد غدد الطارد أو التشققات أو التواء أو تشوه المكون، بالإضافة إلى مشاكل الالتصاق بين الطبقات. لتجنب ذلك، من المهم معرفة خصائص المادة المراد استخدامها. تعتبر درجات حرارة الانتقال الزجاجي ودرجات حرارة الانصهار ذات أهمية خاصة. يجب أن تكون درجة حرارة سرير الطباعة أقل من درجة حرارة التحول الزجاجي حتى لا تتعطل عملية الطباعة. يجب أن تكون درجة حرارة البثق أعلى بكثير من درجة حرارة الانصهار بحيث يكون البوليمر سائلاً ويمكن ضمان الطباعة المثالية.

يعد تحليل الخواص الحرارية خطوة أساسية في ضبط إعدادات الطباعة ثلاثية الأبعاد لتجنب الأخطاء والمشاكل. يمكن قياس النقطة الزجاجية ونقطة الانصهار والتبلور باستخدام

من المهم أيضًا تسجيل الخصائص الحرارية والميكانيكية للمكون النهائي، حيث يمكن أن تختلف هذه الخصائص بشكل كبير عن المواد الخام. على وجه الخصوص، يمكن أن تختلف الموصلية الحرارية اختلافًا كبيرًا عن الجزء المصنّع تقليديًا بسبب البنية الطبقية التي تستلزم مقاومة تلامس حراري إضافية، وإدخال تجاويف في جسم مطبوع ثلاثي الأبعاد. لهذا التحليل، فإن طريقة الليزر طريقة الفلاش (LFA) و الجسر الساخن العابر (THB) و اختبار مواد الواجهة الحرارية (TIM) .