Spis treści

Dlaczego analiza termomechaniczna w przemyśle metalowym?

W przemysł stalowy i metalowy firmy muszą sprostać stale rosnącym wymaganiom: Komponenty muszą wytrzymywać wysokie obciążenia termiczne, okna procesowe muszą być precyzyjnie przestrzegane, a ukierunkowane zmiany mikrostrukturalne są często kluczem do poprawy właściwości materiału. Niezależnie od tego, czy chodzi o ocenę struktur spawalniczych, rozwój innowacyjnych stopów czy walidację poszczególnych partii – niezawodna charakterystyka materiałów metalicznych stanowi podstawę zrównoważonego zapewnienia jakości i ukierunkowanego rozwoju materiałów.

Stal i inne metale poddawane są wymagającym procedurom produkcji i przetwarzania, w których indywidualne zachowanie termiczne i mechaniczne ma decydujące znaczenie dla określenia, jak skutecznie można zaprojektować obróbkę cieplną, procesy spawania, procesy odlewania lub procesy walcowania. Dokładna znajomość tych właściwości umożliwia optymalizację procesów produkcyjnych i uniknięcie kosztownych odrzutów.

Czym zajmuje się analiza termomechaniczna (TMA)?

Analiza termomechaniczna jest uznaną metodą testowania materiałów, która mierzy zmiany wymiarów próbki w funkcji temperatury i przyłożonej siły. Kluczowe parametry, takie jak liniowy

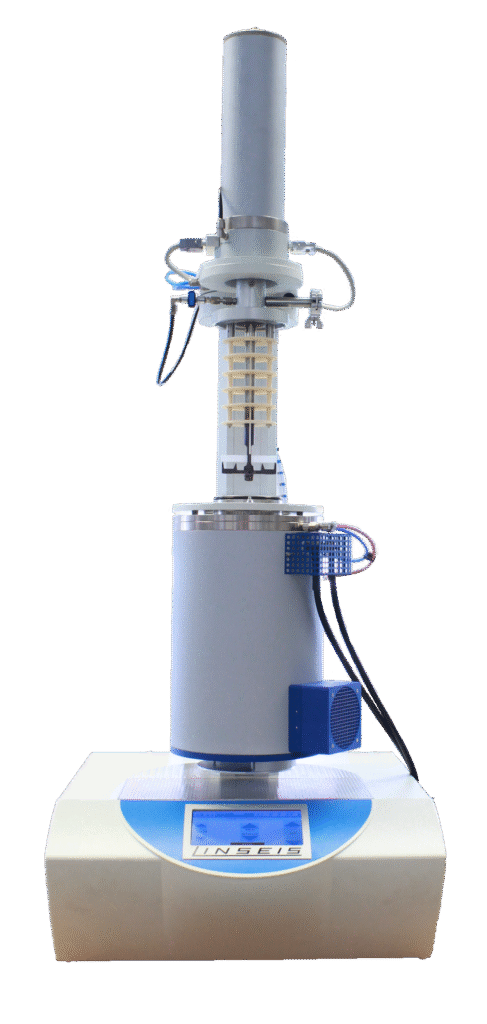

Typowe mierzone zmienne obejmują zmianę długości, współczynnik CTE, odkształcenie podczas testów relaksacji, pełzania i odzyskiwania, a także wykrywanie punktów transformacji, na przykład początek martenzytu w stali. Nowoczesne systemy TMA takie jak te od Linseis gwarantują dokładną rozdzielczość siły w zakresie µN. Możliwość wyboru różnych geometrii końcówek i trybów testowych znacznie zwiększa elastyczność zastosowań. W przypadku wrażliwych materiałów pomiary mogą być również przeprowadzane w kontrolowanej atmosferze gazu obojętnego, aby uniknąć utleniania lub niepożądanych reakcji.

Dlaczego TMA jest właściwym wyborem dla stali i metali

Mocne strony TMA w porównaniu z innymi metodami charakteryzacji polegają w szczególności na jej wysokiej czułości i zdolności do obserwowania efektów termicznych i mechanicznych zarówno oddzielnie, jak i jednocześnie. Precyzyjny pomiar rozszerzalności cieplnej jest niezbędny do opracowania nowych stopów i oceny komponentów, takich jak szwy spawalnicze. TMA jest również idealna do wykrywania i ilościowego określania przemian fazowych, takich jak transformacja martenzytyczna. Długotrwałe odkształcenia i zależne od czasu procesy relaksacji mogą być również wiarygodnie mierzone przy użyciu tej metody.

W niedawnym badaniu opisano duże znaczenie pomiarów TMA dla charakterystyki stali w odniesieniu do ich przemian fazowych i rozszerzalności (Bhattacharya i in., 2023). W szczególności w przypadku materiałów o wysokiej wydajności podkreślają, że TMA jest jedną z niewielu metod, które mogą jednocześnie i porównywalnie rejestrować interakcję między temperaturą, obciążeniem mechanicznym i zmianą objętości. Inny artykuł pokazuje, że połączenie TMA z ukierunkowaną kontrolą atmosfery jest również korzystne dla zapewnienia jakości stopów związanych z partią (Lee i in., 2022). Autorzy podkreślają znaczenie wczesnego wykrywania niejednorodności dla kontroli procesu w odlewniach i zapobiegania wadliwym partiom.

Co jest ważne dla miarodajnych pomiarów

Kilka czynników ma kluczowe znaczenie dla uzyskania powtarzalnych i wiarygodnych wyników. Przygotowanie próbki odgrywa kluczową rolę: czyste powierzchnie i zdefiniowane geometrie minimalizują czynniki zakłócające i zapewniają powtarzalność pomiarów. Istotny jest również wybór atmosfery – gazy obojętne lub systemy z regulacją próżni są przydatne, aby zapobiec utlenianiu lub niepożądanym procesom reakcji.

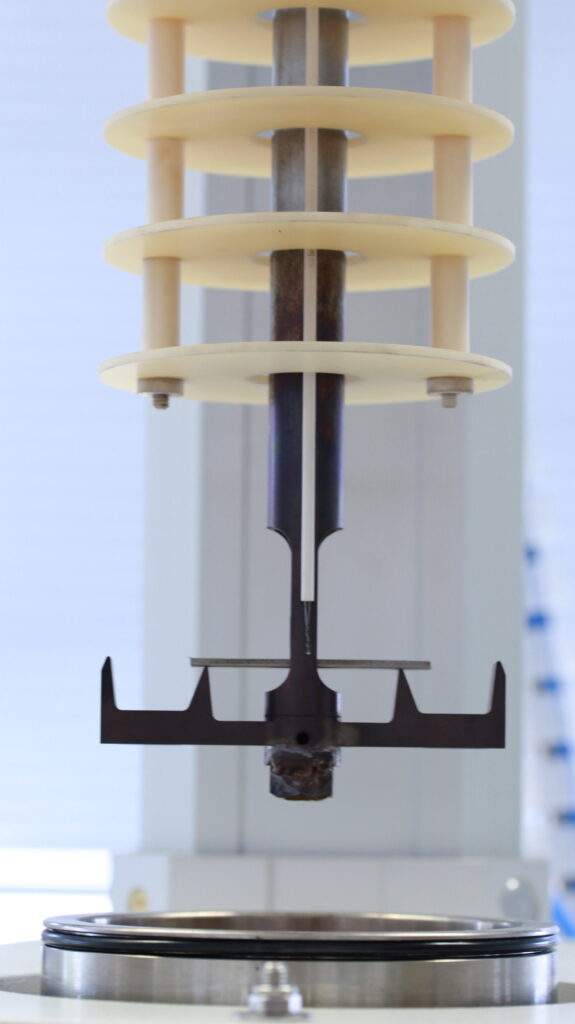

Wybór odpowiedniej siły i geometrii końcówki ma bezpośredni wpływ na sygnały pomiarowe. W zależności od zastosowania stosowane są końcówki penetrujące, ściskające lub Flexur. Nowoczesne narzędzia programowe wspierają również automatyczne wykrywanie przejść i dokumentowanie parametrów jakościowych, co znacznie upraszcza i przyspiesza ocenę.

Kryteria wyboru systemów TMA

Podczas oceny systemu TMA należy wziąć pod uwagę kilka aspektów. Zakres temperatur jest szczególnie ważny w przypadku stopów stali, ponieważ często wymagane są pomiary w wysokich temperaturach przekraczających 1000 °C. Rozdzielczość siły musi być wystarczająco dokładna, aby wykryć nawet najmniejsze odkształcenia w zastosowaniach wymagających wysokiej precyzji.

Kolejnym ważnym kryterium jest odtwarzalność: udokumentowana długoterminowa stabilność i spójność mierzonych wartości zapewnia porównywalność analiz partii w dłuższych okresach czasu. Nie mniej ważną rolę odgrywa możliwość integracji – proste połączenie z istniejącymi środowiskami laboratoryjnymi, zarówno pod względem oprogramowania, jak i organizacji, jest kluczową zaletą dla bieżącej pracy.

Wartość dodana dla laboratorium i produkcji

Zalety technologii pomiarowej TMA w kontekście metalurgicznym są wielorakie i mają bezpośredni wpływ na łańcuch wartości. Precyzyjna analiza limitów termomechanicznych umożliwia dokładną kontrolę procesów przemysłowych, a tym samym zabezpiecza okna procesowe. Ciągłe zapewnianie jakości za pomocą TMA pozwala uniknąć kosztownych wadliwych partii, co bezpośrednio przekłada się na zmniejszenie liczby odrzutów.

Bezpośrednie dane pomiarowe dotyczące relaksacji i transformacji przyspieszają skalowanie i optymalizację nowych stopów, co sprawia, że rozwój materiałów jest znacznie bardziej wydajny. Ponadto, weryfikowalne i cyfrowe protokoły pomiarowe są często warunkiem wstępnym dla certyfikatów i dowodów dostawy, co oznacza, że TMA przyczynia się również do spełnienia wymogów regulacyjnych.

Przykład praktyczny: Wyznaczanie modułu sprężystości niklu

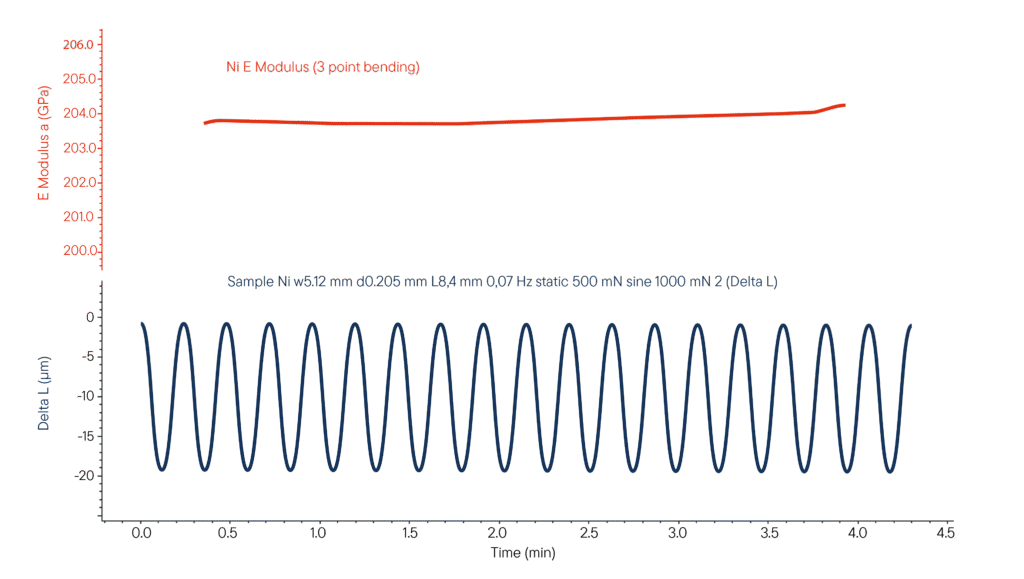

Lody w obiektywie TMA L72 umożliwia zastosowanie sinusoidalnych programów siłowych do szerokiej gamy próbek. Pozwala to na określenie modułu zginania i sprężystości prawie wszystkich materiałów. Pierwotnie zaprojektowany głównie do zastosowań polimerowych, system został niedawno zoptymalizowany do pomiaru twardszych materiałów, takich jak stopy metali i czyste metale. Dzięki rozszerzeniu zakresów siły do 20 N i zwiększeniu wymiarów próbki, można teraz precyzyjnie scharakteryzować również wymagające materiały metaliczne.

W typowym teście 3-punktowego zginania analizowano próbkę niklu o długości 8,4 mm, średnicy 5,12 mm i grubości 0,2 mm. Pomiar został przeprowadzony w temperaturze 50 °C przy użyciu siły statycznej o wartości 500 mN i nałożonej siły sinusoidalnej o dodatkowej wartości 1 N. Uzyskana zmiana długości próbki i obliczony moduł sprężystości wykazują doskonałą zgodność z danymi literaturowymi. Szczególnie korzystne jest to, że takie pomiary mogą być przeprowadzane w całym zakresie temperatur przyrządu, umożliwiając kompleksowe badanie właściwości mechanicznych.

Literatura

Bhattacharya, S. et al. (2023) „Thermal expansion and phase transition analysis of advanced steel grades using TMA”, Journal of Thermal Analysis and Calorimetry.

Lee, H.W. et al. (2022) „Using thermomechanical analysis for alloy batch validation in metal production”, Metallurgical and Materials Transactions A.

Meier, P. et al. (2021) „Optymalizacja procesów w odlewniach w oparciu o wysokotemperaturowe pomiary TMA”, International Journal of Materials Research.