جدول المحتويات

مقدمة وأساسيات الموزعات الحرارية

تصنيف وتطبيقات الموزعات الحرارية

يمكن تصنيف موزعات الحرارة على النحو التالي:

- موزع حراري معدني

- أجهزة تغيير الطور

- وصلات النقل الحراري

- الأنابيب الحرارية

- المروحة

- الإسكان

تُستخدم في مجموعة متنوعة من التطبيقات، بما في ذلك معالجات الكمبيوتر والأجهزة المحمولة وإلكترونيات السيارات.

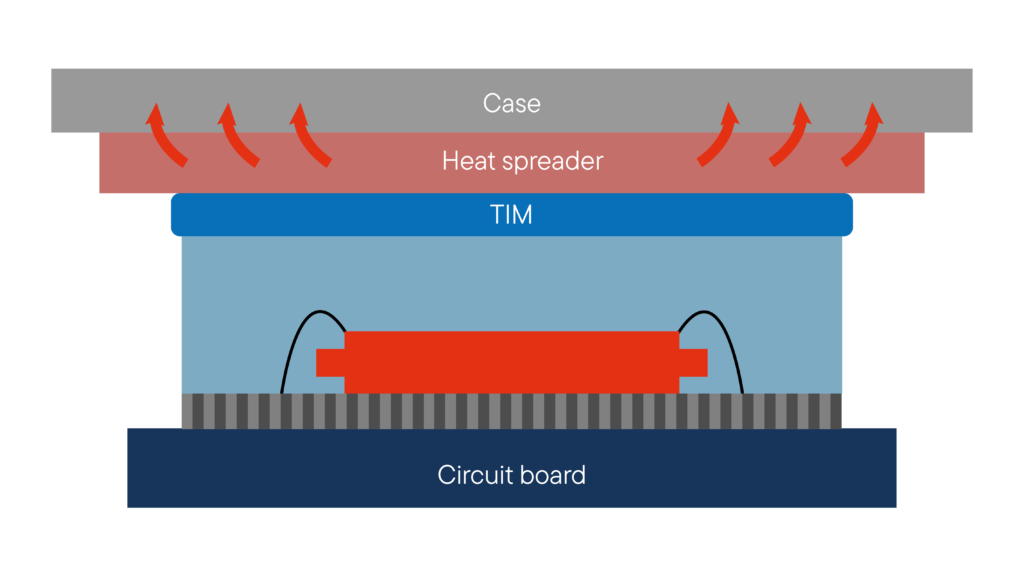

الموصلية الحرارية العالية، والمقاومة الحرارية المنخفضة، ومساحة السطح الكبيرة، وتصميم تبديد الحرارة، ومواد الواجهة الحرارية (TIM) هي بعض خصائص موزعات الحرارة، كما هو موضح في الشكل 1.

تتمتع موزعات الحرارة بالقدرة على منع تلف المكونات وتحسين الأداء وتبديد الحرارة من المكونات الإلكترونية. يمكن أن تستفيد الأجهزة الإلكترونية في مختلف التطبيقات من استخدام موزعات الحرارة للتغلب على المشكلات الحرارية وتحسين أدائها وعمرها الافتراضي.

غالبًا ما تستخدم موزعات الحرارة للأغراض التالية:

- دوائر تبريد الهواء ذات المكونات المتكاملة مثل المعالجات الدقيقة.

- ركائز للدوائر المتكاملة عالية الأداء وثنائيات الليزر عالية الأداء

- تبريد الخلايا الكهروضوئية في الأنظمة الكهروضوئية المركزة

- معدات الفضاء الجوي والأجهزة الساتلية مثل أجهزة الترددات اللاسلكية عالية الطاقة

- أنظمة إضاءة LED

- وحدات المعالجة المركزية ووحدات معالجة الرسومات عالية الأداء في أجهزة الكمبيوتر والخوادم

- صمامات الليزر الثنائية عالية الطاقة وبصريات الليزر

- مكونات الطاقة الإلكترونية

- يجب أن تتحكم السيارات الكهربائية في درجة حرارة نظام البطارية.

تُظهر هذه التطبيقات تعدد استخدامات موزعات الحرارة وأهميتها في مختلف الصناعات حيث يكون التبديد الفعال للحرارة ضروريًا لتحقيق الأداء الأمثل للمعدات وموثوقيتها.

طرق القياس ومعدات القياس الخاصة بالموزعات الحرارية

يمكن بشكل عام تقسيم طرق القياس الحراري لـ TIMs إلى طرق ثابتة وغير ثابتة (عابرة).

يمكن قياس الموصلية الحرارية باستخدام طريقة الوميض الليزري وطريقة السلك الساخن، وهي قياسات غير ثابتة، وطريقة المجال الزمني للانعكاس الحراري (TDTR) هي قياس ثابت متقدم للمجال الزمني.

تعد الطرق المستمرة والعابرة أو سخانات الليزر النبضية تقنيات متقدمة لتحديد التوصيل الحراري للمواد، بما في ذلك الموصلات الحرارية في السيراميك.

يتم شرح هذه الطرق بالتفصيل.

LFA (محلل وميض الضوء/الليزر) , TFA (محلل الأغشية الرقيقة) , TF-LFA (محلل وميض الليزر الضوئي/الفلاش الليزري الرقيق) , التسخين الدوري بالليزر و جهاز اختبار TIM كلها أدوات قياس تستخدم لتوصيف الخصائص الحرارية للمواد، بما في ذلك الموصلات الحرارية.

صُممت هذه الأدوات لقياس الانتشار الحراري والتوصيل الحراري لمختلف المواد، وهو أمر بالغ الأهمية لفهم انتقال الحرارة والإدارة الحرارية في الأجهزة الإلكترونية والتطبيقات الأخرى.

1 LFA (محلل وميض الضوء/الليزر):

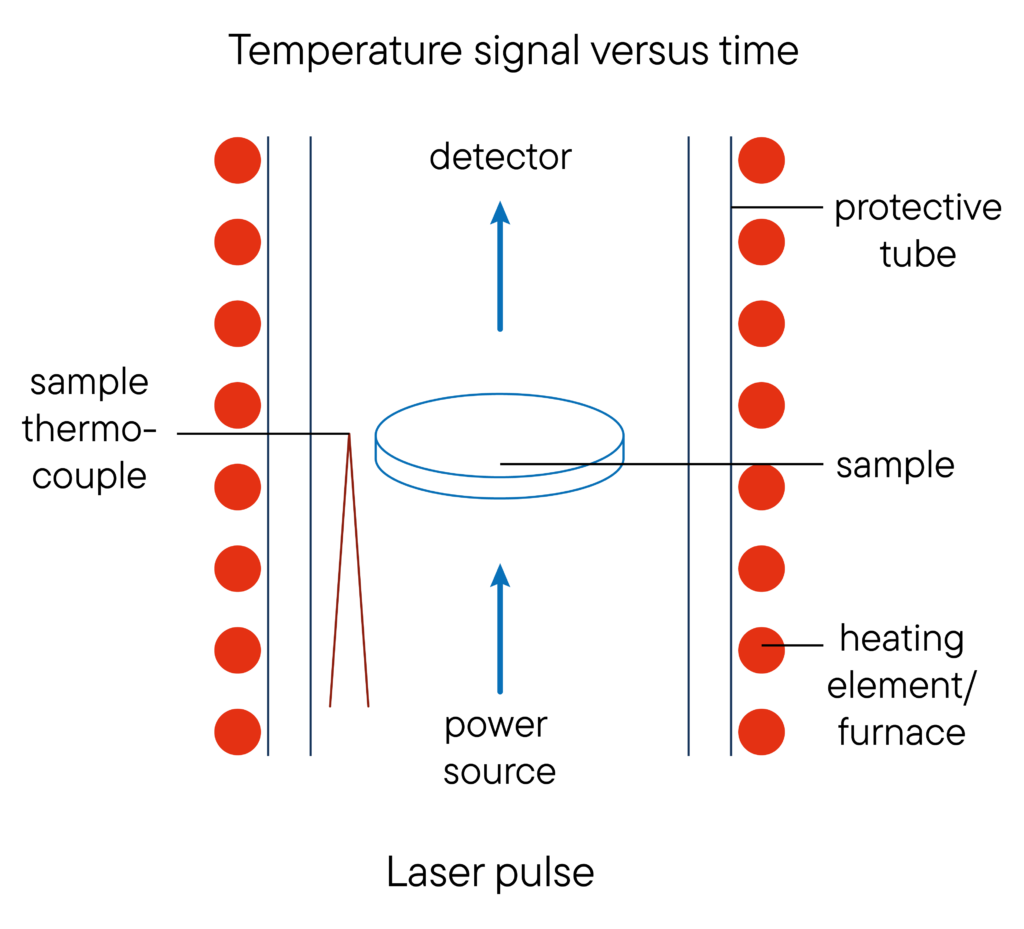

تعتمد طريقة LFA (في المستوى) على مبدأ تسخين جانب واحد من عينة متوازية مسطحة بنبضة طاقة قصيرة (ليزر أو ضوء) وقياس ارتفاع درجة الحرارة على الجانب المقابل باستخدام كاشف الأشعة تحت الحمراء، كما هو موضح في الشكل 2.

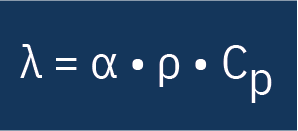

يتم حساب الانتشار الحراري من ارتفاع درجة الحرارة المعتمد على الزمن، ويتم تحديد الموصلية الحرارية باستخدام المعادلة باستخدام الانتشار الحراري والسعة الحرارية النوعية وكثافة الكتلة. لحساب التوصيلية الحرارية للعينة، يتم استخدام الانتشار الحراري والسعة الحرارية النوعية (Cp) وكثافة الكتلة (ρ).

حيث λ هي الموصلية الحرارية و α هي الموصلية الحرارية و ρ هي الكثافة الحرارية و Cp هي السعة الحرارية النوعية.

يمكن استخدام LFA لمجموعة متنوعة من المواد وتستند إلى المعايير الوطنية والدولية مثل ASTM E1461 و DIN EN 821 و DIN 30905 و DIN 30905 و ISO 8301 و BS EN 1159-2 و ASTM C714 و ASTM C518 وغيرها.

2- TFA (محلل الأغشية الرقيقة):

3 TF-LFA (محلل وميض الليزر الرقيق الغشاء الرقيق):

PLH (التسخين الدوري بالليزر):

يستخدم التسخين الدوري بالليزر نبضات ليزر عالية الطاقة وقصيرة المدة لتسخين المواد بسرعة (في المستوى) وبشكل انتقائي.

وتتضمن العملية توجيه نبضة ليزر إلى سطح العينة وتوليد كثافة طاقة عالية عند نقطة التصادم.

يتم امتصاص هذه الطاقة بواسطة المادة وتؤدي إلى تسخين سريع للطبقة السطحية فوق درجة حرارة إعادة التبلور لفترة زمنية معينة قبل أن تبرد.

يتم تغيير الخصائص الفيزيائية والكيميائية للمادة عن طريق التسخين السريع والمكثف الناجم عن الليزر النبضي. وأثناء هذه العملية، تحدث هجرة ذرية في الشبكة البلورية، مما يقلل من عدد الخلخلة ويغير من صلابة المادة وليونتها.

تتم إعادة تبلور المادة عن طريق التبريد السريع بالماء أو التبريد البطيء بالهواء، وتؤثر معدلات التسخين والتبريد على تكوين الطور البلوري وحجم الحبيبات الذي يحدد في النهاية خصائص المادة.

تُستخدم أنظمة التسخين بالليزر النبضي في تطبيقات مختلفة، بما في ذلك تطبيقات الموصلات الحرارية. تشتمل هذه الأنظمة على التسخين بالليزر النبضي لتحقيق تعديلات محددة في المواد والمعالجات السطحية.

يسمح استخدام الليزر النبضي بالتحكم الدقيق في عملية التسخين، مما يتيح تطبيقات مثل إعادة التبلور الانتقائي لأشباه الموصلات، ولحام المعادن، وتصلب حالة الفولاذ الأدوات، وتغييرات الطور في وسائط تخزين البيانات الضوئية.

وبالتالي، يلعب جهاز التسخين الحراري الحراري المتعدد الحرارات دورًا حاسمًا في مختلف المجالات الصناعية والبحثية من خلال توفير تسخين دقيق ومضبوط لمجموعة متنوعة من التطبيقات، بما في ذلك تطبيقات الموصلات الحرارية. وبالإضافة إلى ذلك، تتيح القدرة على إجراء الدراسات التي تم حلها زمنيًا وربطها بتقنيات طيفية مختلفة فهمًا أفضل لسلوك المواد في ظل ظروف درجات الحرارة المرتفعة، مما يساعد في تحسين أداء الموصلات الحرارية في مختلف التطبيقات.

وتتيح هذه التقنيات معًا التحكم الدقيق في توزيع درجة الحرارة أثناء التسخين بالليزر النبضي لتطبيقات الموصلات الحرارية، مما يضمن عمليات تسخين فعالة ومضبوطة مع الحفاظ على سلامة المواد المعالجة.

تأثير مواد الحشو على التوصيل الحراري لموزعات الحرارة

يمكن أن تتأثر المقاومة الحرارية للموزع الحراري بشدة بالحشو المستخدم.

يمكن تحسين التوصيل الحراري للموزع الحراري عن طريق إضافة مواد مالئة إلى مادته الأساسية، وهو أمر بالغ الأهمية لفعاليته في تبديد الحرارة.

تتأثر الموصلية الحرارية والثبات الحراري والخصائص الميكانيكية للموزع الحراري باختيار مادة الحشو.

- يعد الماس أحد أكثر الحشوات فعالية لزيادة التوصيل الحراري، حيث تبلغ الموصلية الحرارية 2000 واط/م-ك. يمكن تحسين الموصلية الحرارية للموزع الحراري بشكل كبير بفضل خصائصه عالية التوصيل الحراري.

- يسهّل نيتريد البورون (BN)، بتشكله الشبيه بالصفائح الدقيقة، التفاعلات بين الجسيمات ويزيد من التوصيل الحراري. يمكن أن تزيد المادة المركبة مع نيتريد البورون من التوصيل الحراري خمس مرات تقريبًا مقارنةً بالمواد المركبة المملوءة بالماس عند تحميل 15 في المائة من الحجم.

- يمكن لأكسيد الألومنيوم أن يزيد الموصلية الحرارية بشكل طفيف، بزيادة قدرها 30 وات/م-ك. على الرغم من أنه أقل كفاءة من الماس أو نيتريد البورون، إلا أنه لا يزال بإمكانه تحسين التوصيل الحراري للموزع الحراري.

- غالبًا ما يستخدم ثاني أكسيد السيليكون لتقليل معامل التمدد الحراري بدلًا من زيادة التوصيل الحراري نظرًا لفعاليته المنخفضة في تحسين التوصيل الحراري.

- غالبًا ما تُستخدم حشوات السيليكون في مواد الواجهة الحرارية (TIM) لتحسين انتشار الحرارة ونقلها عبر TIM.

مواد الواجهة الحرارية (TIMs): الأنواع والتطبيقات

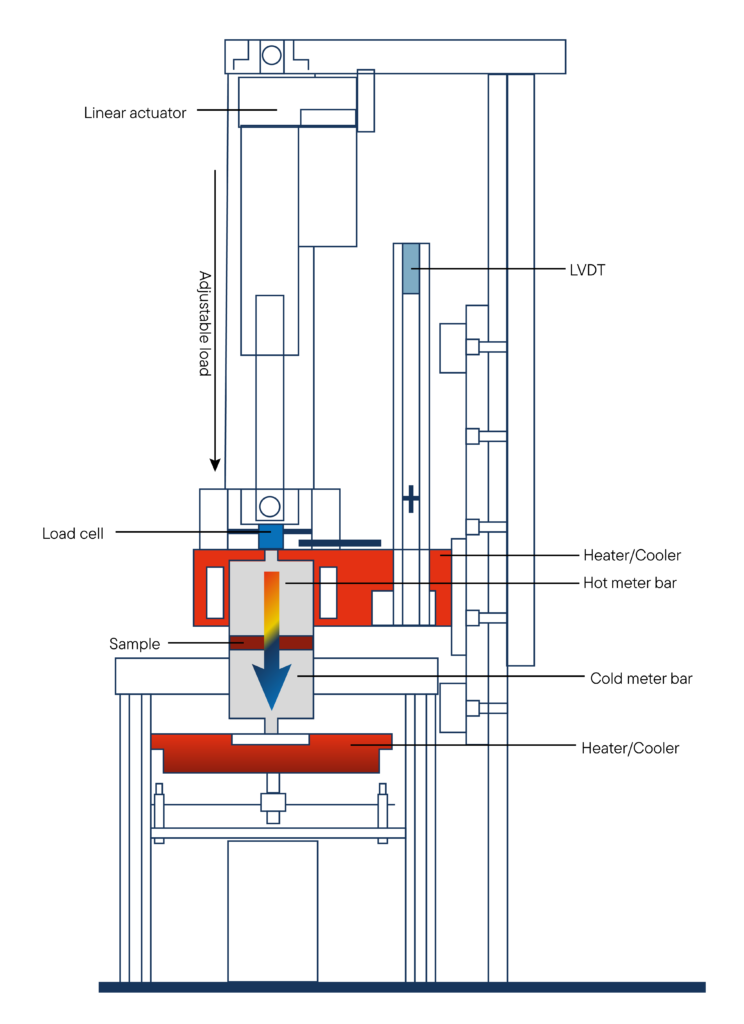

جهاز اختبار مواد الواجهة الحرارية، أو جهاز اختبار TIM، هو جهاز يقيس المعاوقة الحرارية لمواد العينة ويحدد توصيلها الحراري الظاهري (داخل المستوى والمستوى العرضي).

مواد الواجهة الحرارية ذات الموصلية الحرارية التي تبلغ 0.0263 واط/م كيه فقط تجعل الهواء أحد أسوأ موصلات الحرارة. لذلك يجب تجنب الجيوب الهوائية بين المكونات لمنع تراكم الحرارة.

هنا، تساعد الواجهات الحرارية البينية الحرارية على سد الفجوات الناتجة عن التفاوت أو التفاوتات أو الخشونة وتضمن عدم وجود جيوب هوائية. تتوفر مواد الواجهة الحرارية في إصدارات مختلفة، على سبيل المثال:

- معاجين موصلة للحرارة,

- مادة لاصقة موصلة للحرارة,

- رقائق الجرافيت والألومنيوم,

- أغشية الرغوة والجيل,

- أغشية موصلة حرارية لاصقة أحادية الجانب ومزدوجة الجانب,

- المواد المتغيرة الطور (PCMs),

- المطاط الصناعي المحتوي على السيليكون والخالي من السيليكون,

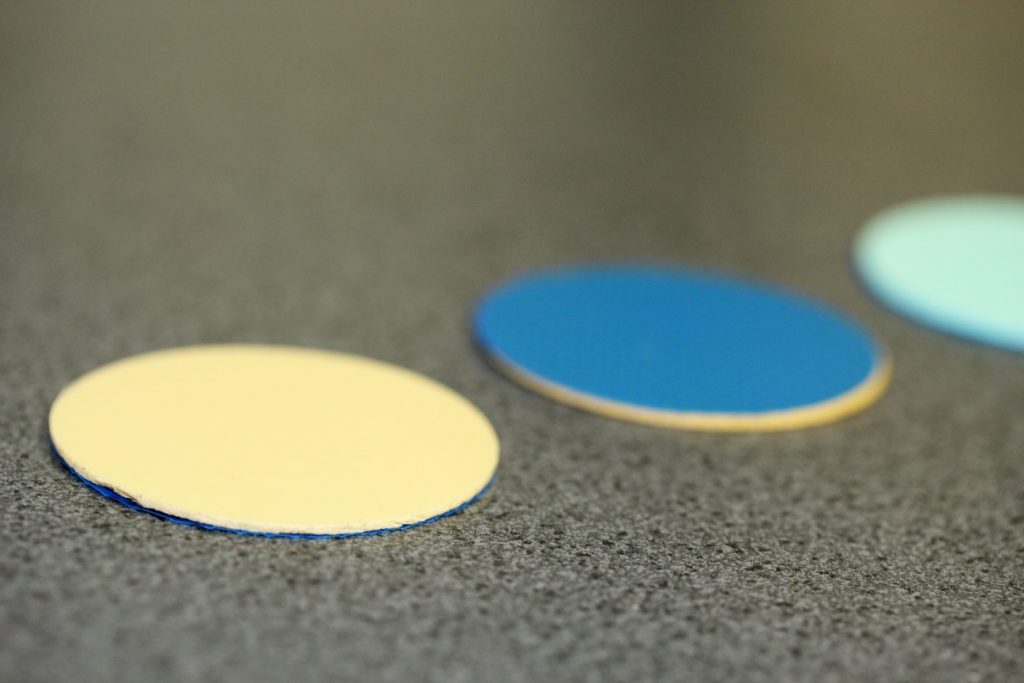

- أقراص الكابتون والميكا,

- مواد أكسيد الألومنيوم

حشو الفجوة أو مركب السداد

لصق

الوسادات

الوسادات ككومة

جهاز اختبار TIM قادر على التعامل مع مجموعة متنوعة من أحجام العينات وأشكالها، بما في ذلك المواد الصلبة والمعاجين والوسادات وغيرها. يعمل وفقًا للمعيار ASTM D5470، وهو معيار يقيس المقاومة الحرارية والتوصيلية الحرارية للمواد الموصلة حراريًا.

ما هي وحدات TIM الأنسب لأي تطبيق؟

ليست كل المواد مناسبة كمادة عالمية لجميع التطبيقات في مجال الإلكترونيات. ومن أجل العثور على مادة TIM المثالية، يتعين على المطورين في مجال بحوث المواد النظر في مجموعة متنوعة من خصائص المواد، مثل المقاومة الحرارية، والتوصيل الحراري، والمقاومة الحرارية، والمقاومة الحرارية، والتفاوت الميكانيكي للتلامس، ونطاق درجة الحرارة، والتوافق البيئي وغيرها الكثير.

تعتمد المواد الأكثر ملاءمة على التطبيق. والأنواع الرئيسية الثلاثة من TIMs هي الأغشية الموصلة حرارياً والمعاجين الموصلة حرارياً والمواد اللاصقة الموصلة حرارياً. تختلف هذه الأنواع في استخدامها، وسمك الطبقة، والعزل الكهربائي والتوصيل الحراري، من بين أمور أخرى.

المعاجين الموصلة للحرارة

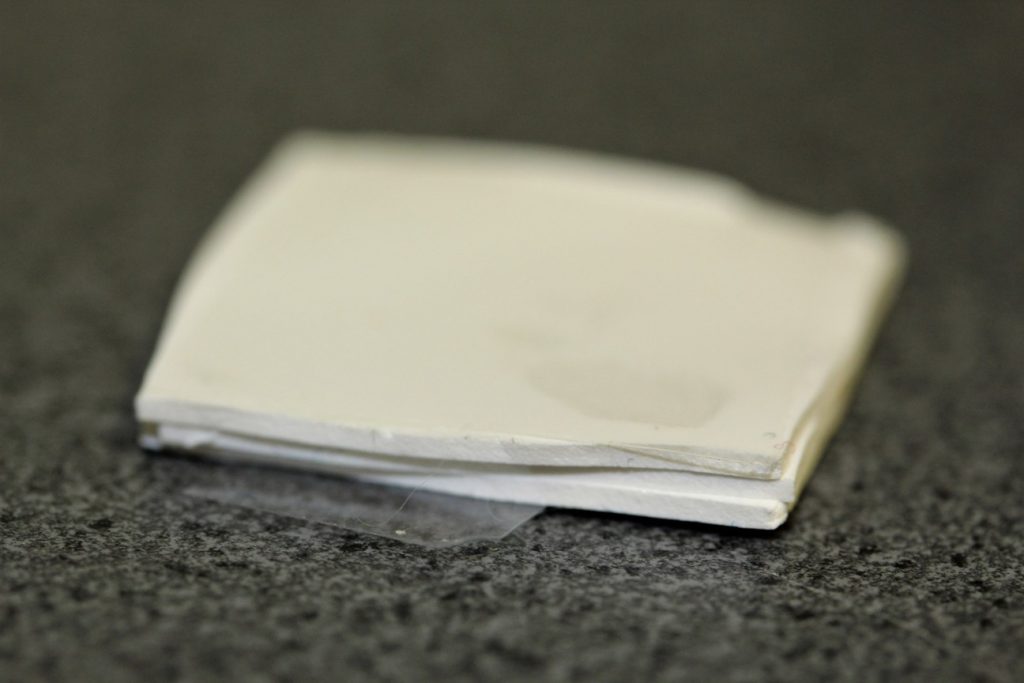

مواد تغيير الطور

مواد تغيير الطور هي تطوير إضافي للمعاجين الموصلة الحرارية التقليدية. وباعتبارها مادة صفائحية، تتميز هذه المواد المتغيرة الطور بسماكة طبقة متواصلة، مما يتيح التركيب المباشر النظيف على المشتت الحراري. كما تتميز PCMs أيضًا بدرجة حرارة تغير الطور الخاصة بها.

عند درجة حرارة تتراوح بين 45 و55 درجة مئوية، يتغير قوام هذه المواد من الصلبة إلى اللينة. ونتيجة لذلك، تتدفق في جميع الفجوات بين المكونات التي يتم تطبيقها عليها. إذا انخفضت درجة الحرارة إلى أقل من درجة حرارة تغير الطور مرة أخرى، يعود الوسط المعني إلى حالته الأصلية دون قطع الاتصال بنقاط التلامس.

تشطيب السطح واختيار TIM

من أجل التمكن من استخدام معاجين أو مواد لاصقة موصلة للحرارة، يجب أن تكون الأسطح مثالية تقريبًا من حيث التفاوتات. إذا تعذر ضمان ذلك أو إذا كان التعامل مع هذه المواد معقدًا للغاية، فعادةً ما يتم استخدام الرقائق.

وهذا يسمح بتعويض فجوات الهواء التي تصل إلى 5 ملليمترات. ومع ذلك، فإن المقاومة الحرارية لهذه المواد TIMs أعلى بسبب قوتها الأكبر.

مجالات تطبيق مواد الواجهة الحرارية

يدل تنوع مواد الواجهة الحرارية المنتجة في عمليات مختلفة على تغيير في أفضل ممارسات التصميم. ويفيد هذا التغيير أيضًا في تصغير المكونات المرغوب فيه في كثير من الأحيان.

إن ارتفاع كثافة المكونات يقلل من حجم الهواء المتاح للتبريد وفي نفس الوقت يمنع الهواء المتبقي من الدوران. ولهذا السبب، يفضل التصميم بدون مروحة بشكل عام اليوم في الأنظمة التي تستخدم فيها المراوح في الأصل للتهوية القسرية.

TIM في الحياة اليومية

التحسين والتطبيقات الصناعية موزعات الحرارة

يمكن استخدام جهاز اختبار TIM لقياس موزعات الحرارة، وهي المواد التي تنشر الحرارة بالتساوي على سطح ما. يعمل جهاز اختبار TIM عن طريق الضغط على عينة موضوعة بين قضيب قياس ساخن وبارد.

تُستخدم حساسات درجة الحرارة لقياس تدفق الحرارة عبر العينة. يمكن تحديد المعاوقة الحرارية عن طريق حساب انخفاض درجة الحرارة الناجم عن مادة العينة بناءً على هندستها. يمكن إدخال سُمك العينة يدويًا أو قياسه باستخدام جهاز LVDT مدمج.

القياسات عالية الدقة هي أساس الإدارة الحرارية المحسنة

نظرًا لمجالات التطبيق المحتملة التي لا حصر لها والتنوع الهائل للمواد، تشكل المواد الموصلة حراريًا تحديات كبيرة لأبحاث المواد. فالإدارة الحرارية في مجال الإلكترونيات معقدة للغاية وتتطلب معرفة دقيقة بخصائص المواد الموصلة حرارياً للمواد المستخدمة.

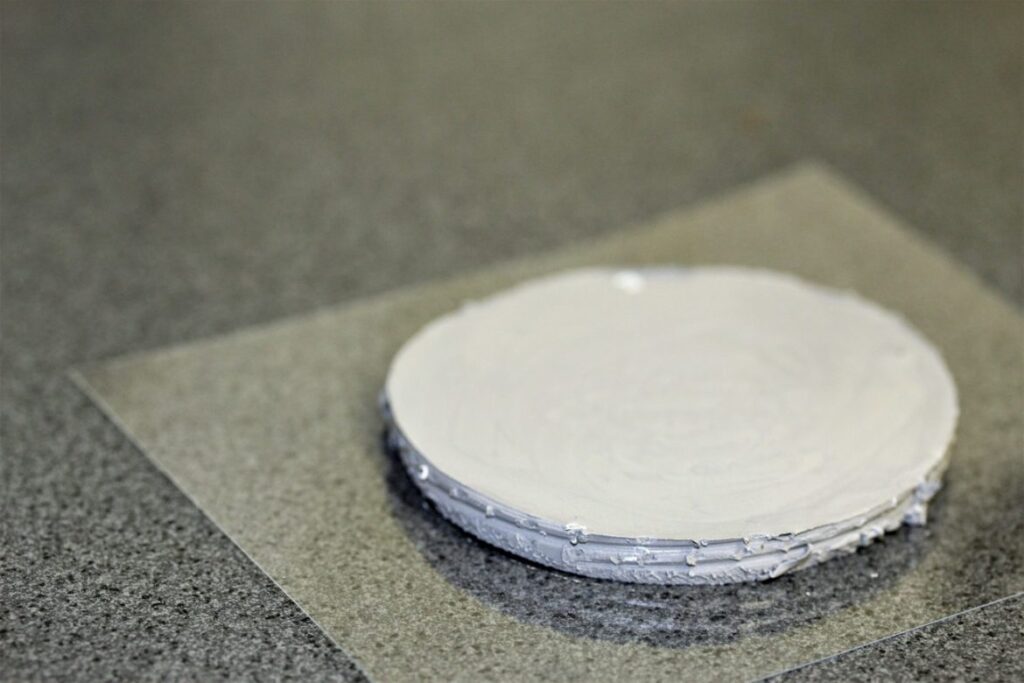

بالإضافة إلى قياس الموزعات الحرارية، يمكن أيضًا استخدام جهاز اختبار TIM لاختبار مواد الواجهة الحرارية الأخرى مثل السوائل الحرارية أو المعاجين الحرارية (الشحوم) أو مواد تغيير الطور (PCM) أو الجنود أو الموصلات الحرارية القوية. باختصار، يعتبر جهاز اختبار TIM أداة متعددة الاستخدامات ولا غنى عنها لقياس الخصائص الحرارية لموزعات الحرارة وغيرها من مواد الواجهات الحرارية المستخدمة في الأجهزة الإلكترونية التي تتطلب توزيع الحرارة/الحماية.

إن تحسين تصاميم الموزعات الحرارية في مجال الإلكترونيات والفضاء والصناعات الأخرى التي تعتبر فيها الإدارة الحرارية الفعالة ضرورية بفضل هذه الطرق في البحث والتطوير. يمكن قياس الموصلية الحرارية بدقة من قبل الشركات المصنعة لتحسين قدرات تبديد الحرارة وتعزيز أداء المنتج وضمان الموثوقية في مختلف التطبيقات.

من خلال هذه المعرفة، من الممكن إتقان التعاون بين المكونات والمواد البينية وتطوير الإدارة الحرارية المثلى للتطبيقات الإلكترونية المعقدة.